Неизвестный танк часть 2 - 34

- Опубликовано: 07.04.2016, 20:06

- Просмотров: 398390

Содержание материала

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Детали кривошипно-шатунного механизма воспринимают давление газов, получающихся от сгорания рабочей смеси, и преобразуют прямолинейное движение поршня во вращательное движение коленчатого вала. К деталям кривошипно-шатунного механизма относятся цилиндры, поршни, шатуны и коленчатый вал с его опорами, укрепленными в картере двигателя.

ЦИЛИНДРЫ

Цилиндры двигателя служат направляющими длядвижения поршней; вместе с поршнями и головкой цилиндров они образуют замкнутый объем, в котором совершаются процессы сжатия и расширения газов.

Цилиндры могут быть изготовлены либо каждый в отдельности (рис. 191), либо в общей отливке, которую называют блоком (см. рис 188).

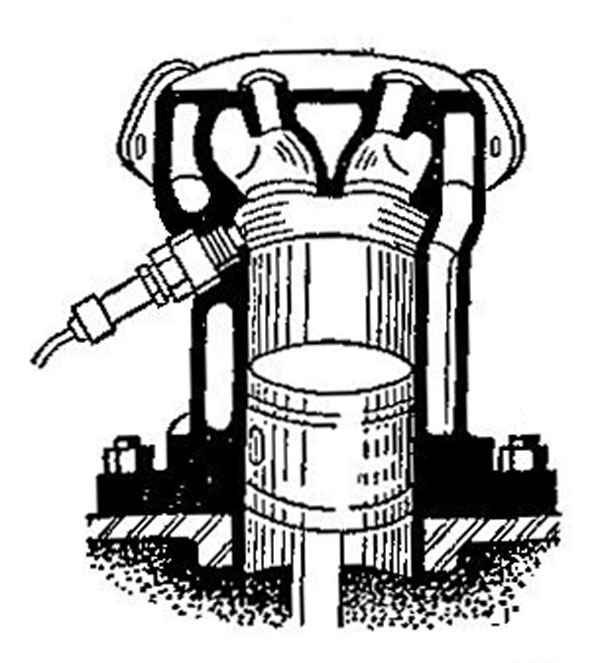

Рис. 191. Цилиндр двигателя водяного охлаждения, сделанный заодно с головкой

Большинство современных танковых двигателей с жидкостным охлаждением имеет цилиндры, выполненные в общем блоке. При воздушном охлаждении каждый цилиндр двигателя обычно устанавливают отдельно. В этом случае цилиндры снаружи снабжаются ребрами (рис. 192), чтобы увеличить поверхность, обдуваемую для охлаждения воздухом.

Рис. 192. Цилиндр двигателя воздушного охлаждения

Для того чтобы обеспечить хорошее прилегание поршневых колец, предотвращающих утечку газов при движении поршня в цилиндре, и уменьшить трение колец, внутреннюю поверхность цилиндра тщательно обрабатывают—шлифуют и полируют до зеркального блеска, в результате чего она и получила название зеркала цилиндра. Цилиндр может быть сделан либо непосредственно в блоке путем соответствующей обработки внутренних поверхностей последнего, либо в виде стальных или чугунных гильз, устанавливаемых в блок цилиндров (см. рис. 188). При первом способе в случае повреждения зеркала одного из цилиндров требуется расточка поврежденного цилиндра или замена блока; поврежденные вставные гильзы заменяют.

Мощные танковые двигатели делаются с вставными гильзами. Блок цилиндров двигателя отливается из чугуна или алюминиевого сплава. Вставные гильзы делаются из легированной стали и подвергаются термической обработке*.

(* Краткие сведения по термической обработке стали даны в главе VI.)

Так, например, гильзы для мощных двигателей проходят закалку и высокий отпуск, после чего их внутренняя поверхность закаливается током высокой частоты или азотируется, т. е. тонкий слой ее (несколько десятых миллиметра) насыщается азотом. Азотированный слой обладает весьма высокой твердостью и износостойкостью.

Чтобы отвести тепло от цилиндров при жидкостном охлаждении, стенки блока делают двойными или создают пространство между гильзой и стенкой блока. Пространство между гильзой и стенками (или между двойными стенками) называется зарубашечиым пространством. В нем циркулирует охлаждающая жидкость (чаще всего вода).

Верхняя часть цилиндра, где находится камера сжатия, называется головкой. Если цилиндры установлены отдельно, головка может быть сделана заодно с цилиндром (см. рис, 191, 192). Для блока головка делается съемной, общей для всех цилиндров (см. рис. 188) или для части их — на два-три цилиндра. Головка цилиндров отливается из чугуна или легкого сплава, чаще всего алюминиевого. В последнем случае улучшается отвод тепла и может быть повышена мощность двигателя, не опасаясь перегрева. Чтобы вода, поступающая для охлаждения головки, и газы, находящиеся в цилиндре, не могли прорываться в стык между блоком и головкой, между ними кладут уплотняющую прокладку. Прокладки делают из меди и асбеста, из железа и асбеста или из алюминия,

ПОРШЕНЬ

Поршень, вставленный в цилиндр, создает внутри него замкнутый объем. При работе двигателя поршень передает шатуну давление газов, образующихся при сгорании рабочей смеси.

Поршень подвергается действию высоких температур; он воспринимает очень высокие давления (в дизелях — до 90—100 ат) и движется с большой скоростью (средняя скорость 10—15 м/сек). Как уже указывалось, скорость поршня при движении непрерывно изменяется, что создает большие инерционные силы. Величина сил инерции тем больше, чем тяжелее поршень и чем резче изменяется скорость его движения; поэтому на быстроходных двигателях чаще всего применяют поршни из легких сплавов, главным образом алюминиевых. На малооборотных двигателях ставят чугунные поршни.

Алюминий проводит тепло лучше, чем чугун, поэтому температура алюминиевого поршня обычно ниже, чем чугунного. Из-за меньшего нагрева алюминиевого поршня нагара на нем образуется меньше, чем на чугунном. Нагар способствует преждевременному самовоспламенению смеси, так как является постоянно раскаленным очагом внутри цилиндра. Применение алюминиевых поршней уменьшает вероятность детонации. Но алюминиевые сплавы дороже чугуна и менее износостойки. К недостаткам алюминиевых поршней относится также значительное расширение при повышении температуры. Чтобы нагретый поршень не «заедало» в цилиндре, между поршнем и стенкой цилиндра в холодном состоянии должен быть сравнительно большой зазор.

Устройство поршня показано на рис. 193.

Рис. 193. Устройство поршня

Поршень имеет форму стакана с толстым днищем; днлще изнутри усиливают ребрами. На боковой стенке поршня проточены канавки, в которых помещаются пружинящие поршневые кольца, изготовленные из специального чугуна. Прижимаясь к отполированным стенкам цилиндра, кольца при ходе сжатия не пропускают в картер рабочей смеси, а при рабочем ходе — продуктов сгорания. Нижнее кольцо — маслосбрасывающее (таких колец может быть несколько). Когда поршень идет вниз, это кольца снимает лишнее масло со стенок цилиндра, не давая ему проникнуть в камеру сгорания. Без этого не только будет напрасно расходоваться масло, но и образуется нагар, способствующий перегреву двигателя.

Чрезвычайно важно, чтобы пространство над поршнем было надежно уплотнено. Если кольца пропускают газы, то давление при сжатии падает, а мощность двигателя при этом снижается. Во время рабочего хода горящие газы прорываются в картер, и масло в канавках поршня сгорает; поэтому кольца «пригорают» и перестают плотно прилегать к стенкам цилиндра.

Нижняя часть поршня — юбка — направляет поршень. На юбке поршня иногда делают П-образную или косую прорезь. Прорезь устраняет заклинивание нагревающегося поршня при уменьшенном зазоре между поршнем и холодным цилиндром.

Поршень соединяется с верхней головкой шатуна поршневым пальцем, который вставляется в отверстия приливов поршня, называемых бобышками, и в верхнюю головку шатуна. Палец изготовляется из углеродистой или легированной стали с небольшим содержанием углерода. Снаружи его цементируют и подвергают закалке для получения твердой износостойкой поверхности, работающей в бобышках поршня и втулке верхней головки шатуна. Чаще всего палец делают «плавающим», т. е. не закрепляют его ни в поршне, ни в шатуне; при этом палец изнашивается равномерно. Чтобы палец не перемещался в стороны и не задевал за стенки цилиндра, его стопорят пружинными кольцами или заглушками.

ШАТУН

Шатун во время рабочего хода передает коленчатому валу давление газов, а во время вспомогательных тактов приводит поршень в движение. Кроме давления газов, на шатун действует сила инерции самого шатуна и соединенного с ним поршня.

Чтобы уменьшить инерцию шатуна, его стремятся сделать более легким. С этой целью шатун изготовляют из легированной стали и термически обрабатывают (подвергают закалке и высокому отпуску). Для усиления шатуна на нем делают продольные ребра.

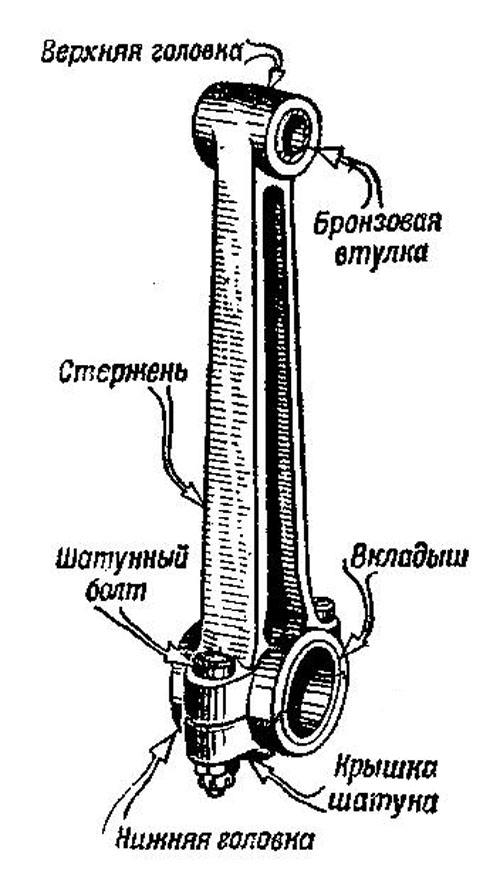

Рис.194. Шатун

Шатун (рис. 194) состоит из верхней головки, в которую впрессовывается бронзовая втулка, стержня и нижней головки. Нижняя головка обычно делается разъемной; ее крышка соединяется с шатуном шатунными болтами или при помощи специального замкового устройства.

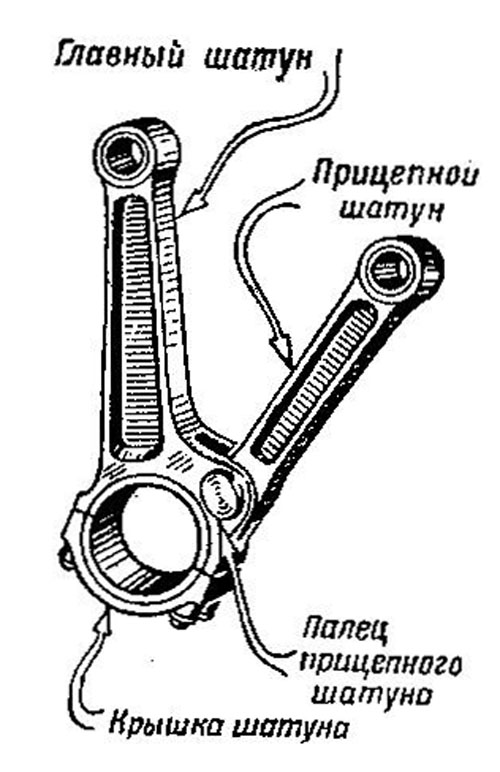

В двухрядных двигателях, например V-образных, шатуны цилиндров обоих рядов попарно надеваются на одну шейку или один шатун соединяется с другим посредством пальца (рис, 195).

Рис. 195. Соединение прицепного шатуна с главным шатуном в двухрядном двигателе

В последнем случае ход поршня в одной группе цилиндров больше, чем в другой, так как центр нижней головки прицепного шатуна движется не по окружности, а по овалу.

Для уменьшения трения между нижней головкой и шатунной шейкой коленчатого вала их разделяют тонким слоем антифрикционного материала. Антифрикционный материал заливают либо непосредственно на внутреннюю поверхность нижней головки шатуна, либо на специальную втулку из бронзы или стали, называемую вкладышем.

Антифрикционными называют материалы, обеспечивающие малое трение. К ним относятся: баббиты — сплавы олова с сурьмой и медью, свинца с сурьмой (или свинца с оловом, сурьмой и некоторыми другими элементами, добавляемыми в небольших количествах), а также свинцовистая бронза (сплав меди со свинцом), серебро, алюминиевые сплавы и др. Для подшипников танковых двигателей применяют либо свинцовистую бронзу, либо высококачественные (оловянистые) баббиты.

Помимо того что антифрикционный материал на внутренней поверхности нижней головки шатуна уменьшает трение, этот материал хорошо прирабатывается к шатунной шейке коленчатого вала и обладает свойством прочно удерживать на своей поверхности масляную пленку.

Иногда вкладыши изготовляются из стальной ленты, залитой очень тонким слоем антифрикционного материала. Такая лента называется биметаллической, т. е, состоящей из двух металлов. Вкладыши из ленты благодаря своей небольшой толщине хорошо облегают поверхность шейки; они намного дешевле и легче обычных вкладышей. Существуют и так называемые триметаллические вкладыши; они сделаны из трех металлов, например по стальной ленте залита свинцовистая бронза, а по ней — очень тонкий слой баббита.

На некоторых двигателях вместо подшипников с антифрикционными сплавами — подшипников скольжения — применялись подшипники качения— обычно роликовые. В подшипниках качения трение очень незначительно, поэтому они мало изнашиваются и работают во много раз дольше подшипников скольжения. Но роликоподшипники занимают больше места, чем подшипники скольжения, и затрудняют сборку двигателя, поэтому подшипники качения в двигателях используются редко.