ЗИЛ 131 - 29

- Опубликовано: 12.05.2014, 08:17

- Просмотров: 1196223

Содержание материала

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ВЕДУЩИХ МОСТОВ

При проведении первого технического обслуживания очищают от грязи и промывают сапуны, на балках 2 ведущих мостов, на концевых фланцах балок среднего и заднего мостов и на корпусах поворотных кулаков. Если из отверстий сапунов появляется смазка, значит из системы регулирования давления воздуха в шинах выходит воздух.

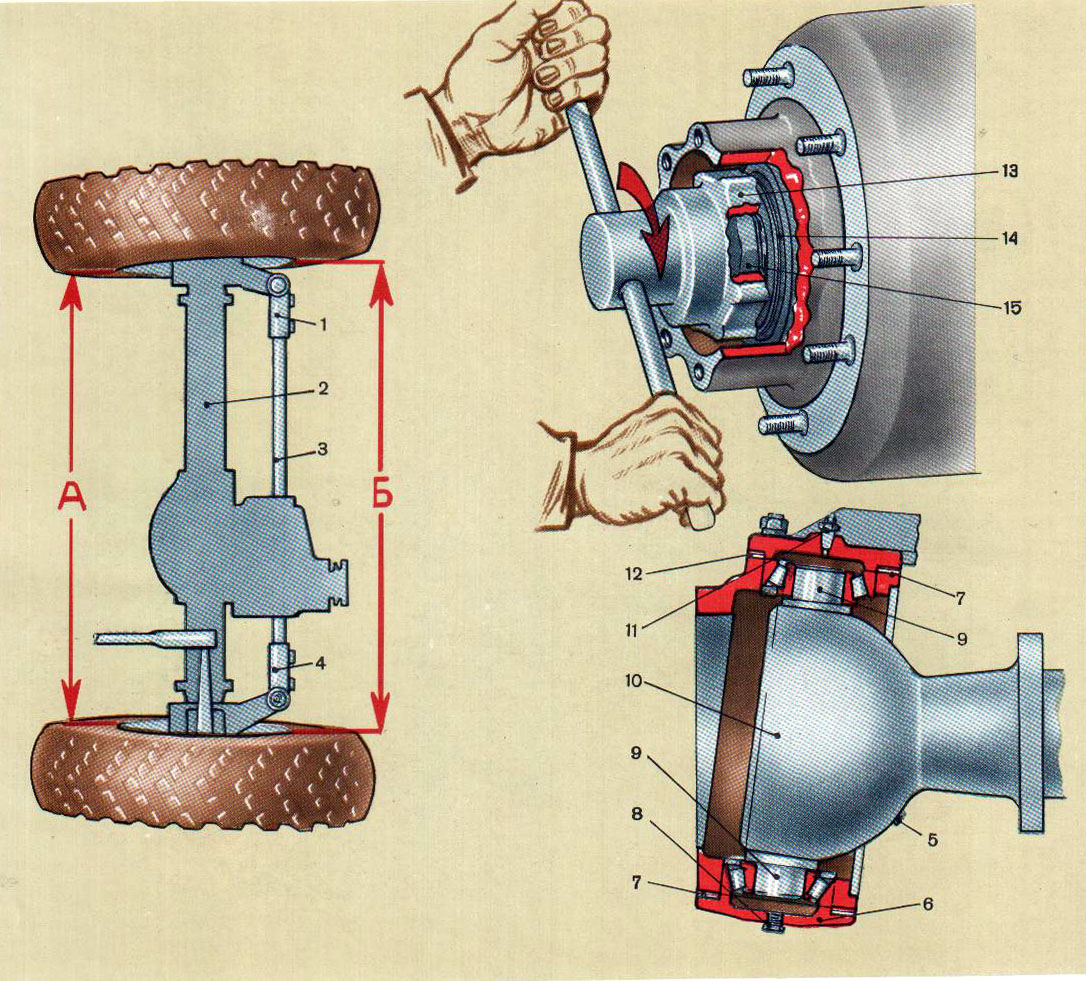

При втором техническом обслуживании проверяют схождение колес. Разность расстояний Б—А, замеренная на уровне горизонтальных осей колес, должна быть в пределах 2—5 мм. Схождение колес регулируют изменением длины поперечной тяги 3, на концах которой имеются регулировочные головки 1и 4. Свинчивая или навинчивая

головки, изменяют положение колес относительно балки переднего ведущего моста.

Подшипники шкворней и шарниры полуосей переднего моста смазывают через пробки 8, пресс-масленки 11. Консистентную карданную автомобильную смазку АМ в подогретом состоянии нагнетают до выхода свежей смазки из контрольного отверстия, закрываемого пробкой 5 в шаровой опоре 10. После 8000—12 000 км пробега через одно ТО-2 разбирают шарниры, удаляют старую смазку, промывают детали и закладывают 1,3 кГ свежей смазки в каждый шарнир.

Также через одно ТО-2 при разборке промывают подшипники и ступицы колес и тщательно смазывают ролики и внешние кольца подшипников. Проверяют уровень масла в редукторах ведущих мостов. В редукторах среднего и заднего мостов это делают указателем 22, который вставляют в специальное отверстие, закрываемое одним из болтов 23. Доливают масло через отверстие, закрываемое пробкой 21.

После 24 000—36 000 км пробега (через шесть ТО-2) масло меняют. Теплое масло сливают при открытой пробке 21, через отверстие, закрываемое пробкой 25, а остатки масла из верхних картеров редукторов — через отверстия 31, закрываемые дополнительными сливными пробками. Подтягивают болты 23 крепления редуктора к картеру 24 ведущего моста (включая два болта, находящиеся внутри картера).

Осевое перемещение шкворней 9 указывает на необходимость регулировки подшипников. Обычно нижний подшипник изнашивается больше, поэтому из-под нижней накладки 6 удаляют прокладки 7. Если износ подшипников одинаков, то такое же количество прокладок 12 удаляют из-под верхней накладки.

При сильном износе нижний и верхний подшипники меняют местами. После регулировки новых подшипников у каждого устанавливают не менее десяти прокладок толщиной 0,05 мм и не менее двух — 0,1 мм. Общая монтажная высота верхнего и нижнего подшипников с прокладками должна быть одинакова.

При регулировке подшипников 14 ступиц колес гайку 15 крепления подшипников затягивают специальным ключом 13 до начала торможения ступицы, после чего ее отпускают на 1/5 оборота до совпадения стопорного штифта гайки с отверстием в замочной шайбе и затягивают контргайку, прилагая усилие в 12—15 кГм.

Регулировку подшипников в ступицах переднего моста проверяют при снятых фланцах кулака шарнира полуоси, а в ступицах заднего и среднего мостов при вынутых полуосях. Если подшипники отрегулированы правильно, колеса должны свободно вращаться при толчках от руки и не иметь заметной боковой качки.

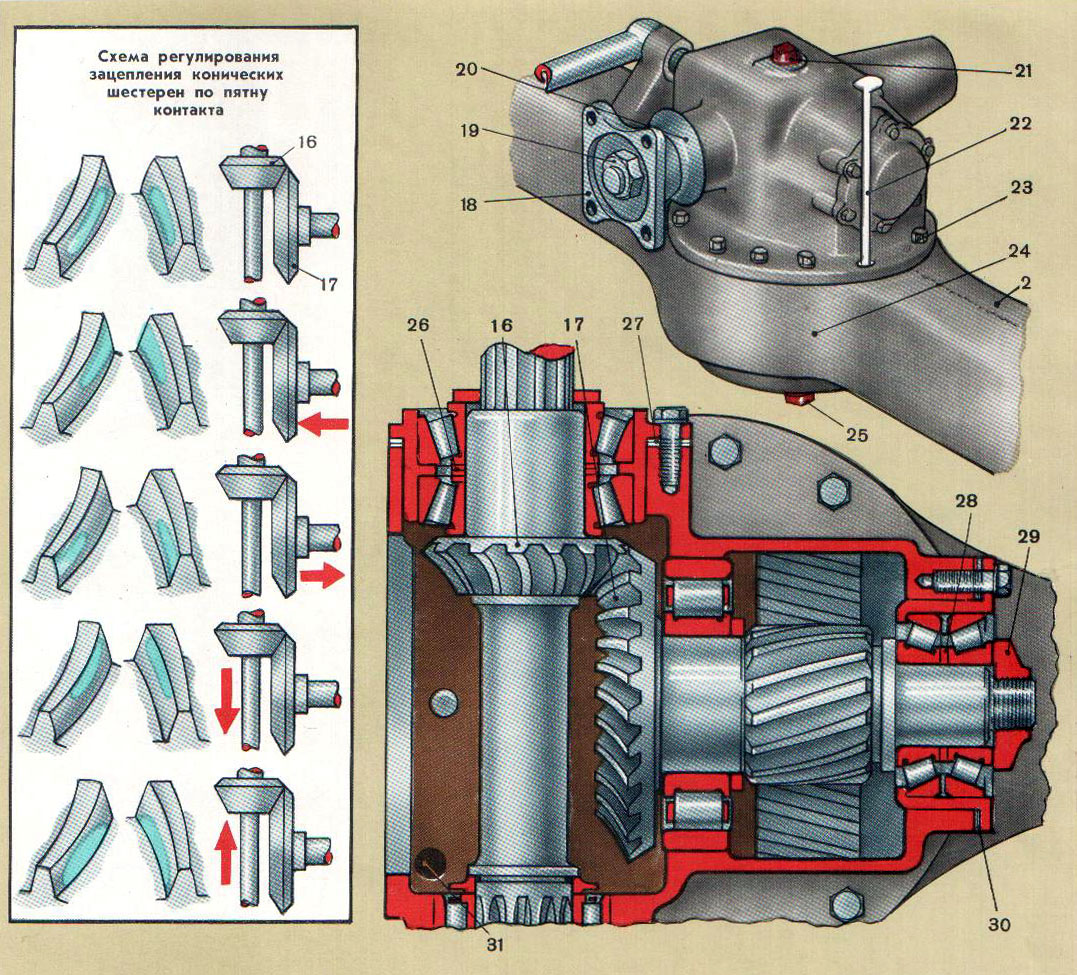

Регулировка подшипников и шестерен редукторов главных передач ведущих мостов. Конические роликовые подшипники вала ведущей шестерни 16 регулируют подбором шайб 26, которых должно быть две штуки. Завод выпускает эти шайбы разной толщины: 7,25; 7,30; 7,40; 7,50; 7,60; 7,70; 7,80 и 7,85 мм. После регулировки гайку 19 затягивают с усилием 20—25 кГм. Правильность регулировки проверяют, замеряя крутящий момент, проворачивая вал за фланец 18 при отпущенной крышке 20 и смазанных подшипниках. Двухрядный конический роликовый подшипник вала ведущей цилиндрической шестерни регулировки не требует, так как регулировочное кольцо 28 в этом подшипнике подобрано на заводе.

Гайку 29 затягивают моментом 35— 40 кГм, после чего ее тонкий край вдавливают в один из пазов резьбового конца вала.

Комплекты конических шестерен 16 и 17 подбирают на заводе, проверяя пятно контакта и боковой зазор в зацеплении.

Положение шестерни 16 регулируют прокладками 27, толщина пакета которых должна быть равна 2 мм. Боковой зазор регулируется прокладками 30. Толщина регулировочных прокладок 0,05 мм и 0,1 мм. После регулировки их должно быть не менее, чем по две штуки.

Конические роликовые подшипники дифференциала регулируют своими гайками, при этом дифференциал должен иметь осевое перемещение не более 0,1 мм. Гайки крепления крышек подшипников затягивают, прилагая момент 17—21 кГм. Момент затяжки болтов дифференциала должен быть 1 2—1 4 кГм.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ХОДОВОЙ ЧАСТИ

При ежедневном обслуживании проверяют нагрев ступиц колес и тормозных барабанов, осматривают шины, в начале работы открывают шинные краны.

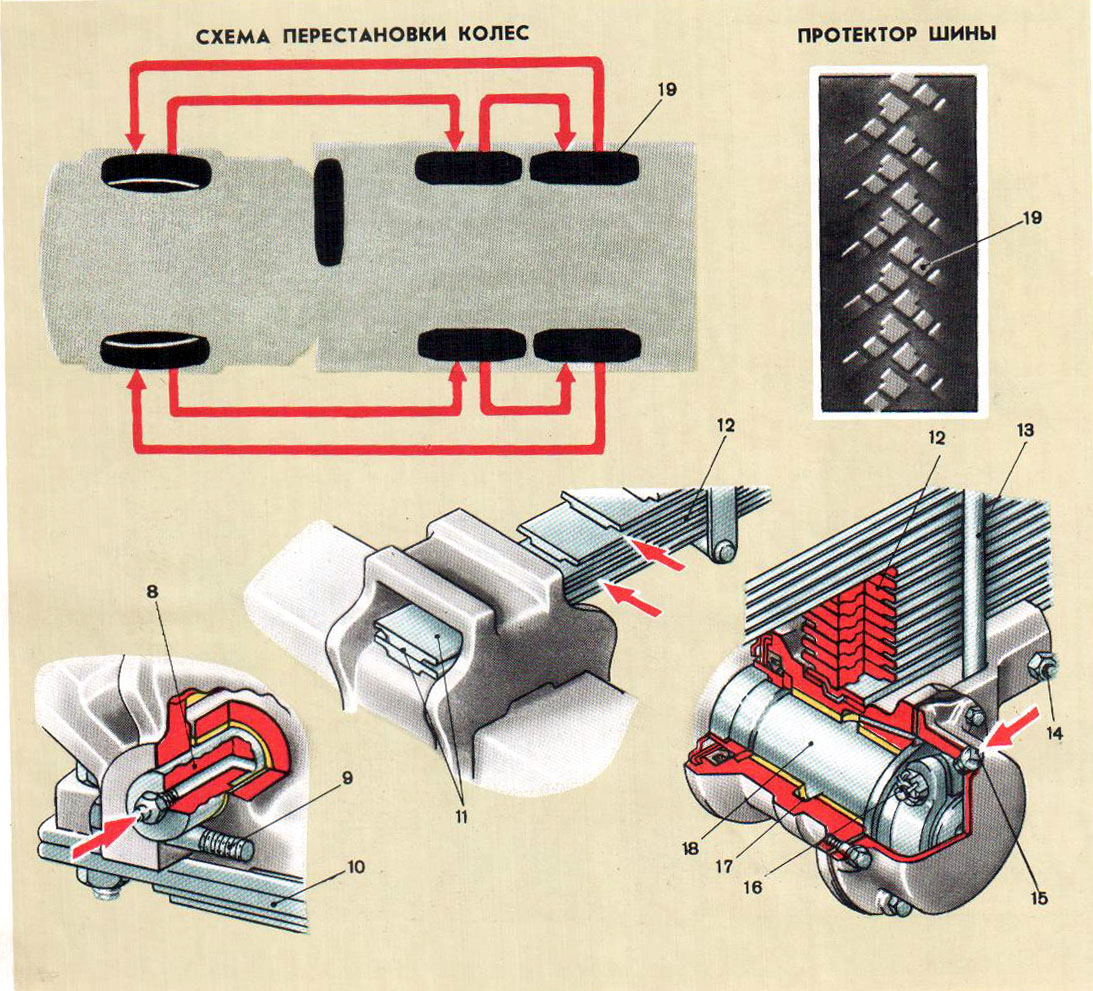

При первом техническом обслуживании, прикладывая момент 25—30 кГм, подтягивают гайки стремянок 13 передних 10 и задних 12 рессор и моментом в 5,5—6 кГм подтягивают стяжные болты 9 пальцев передних рессор. Гайки пальцев реактивных штанг подтягивают, прикладывая момент 35—40 кГм. Стяжные болты 16 разрезных гаек ступиц балансирной подвески подтягивают моментом 8—10 кГм, болты крепления кронштейнов задней подвески к раме моментом 14—16 кГм и болты крепления оси 18 балансирной подвески к кронштейнам рамы — 35—40 кГм. Гайки стяжных шпилек 14 щек ступиц 17 под-

тягивают до устранения зазоров между щетками и рессорой 12.

Пальцы 8 передних рессор 10 смазывают консистентной смазкой УС-1, пресс-солидолом С или солидолом С до выдавливания свежей смазки. В условиях работы на грязных и пыльных дорогах и при бездорожье смазку осуществляют ежедневно.

При первом техническом обслуживании также проверяют состояние рамы, амортизаторов, резиновых ограничителей хода мостов, сцепного прибора и шин.

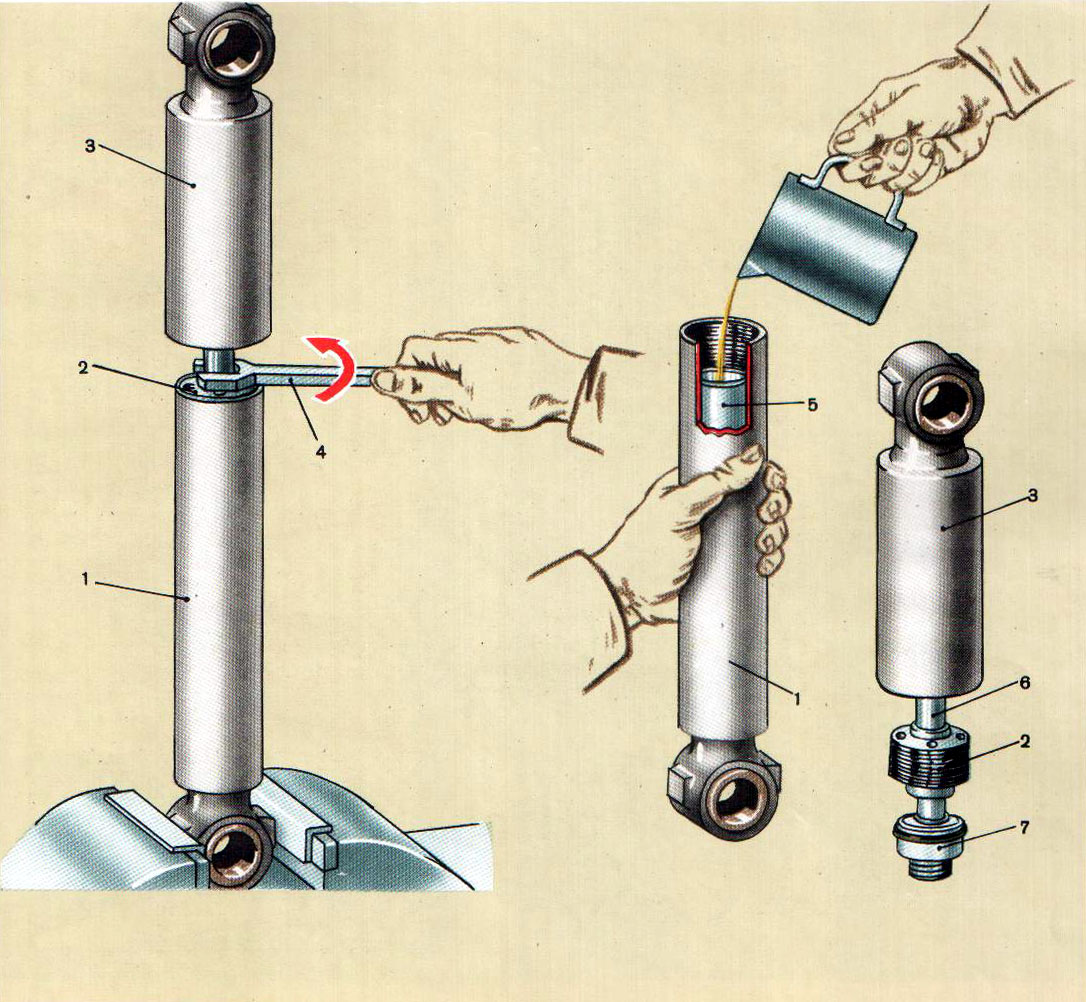

При появлении подтекания жидкости амортизатор снимают, резервуар 1 за нижнюю проушину закрепляют в тиски, кожух 3 поднимают и специальным ключом 4 подтягивают гайку 2. Если течь не устраняется, следует заменить сальник штока 6. Гайки пальцев крепления амортизатора со стороны кронштейнов крепления подтягиваются приложением момента 12—14 кГм, а с противоположной стороны — 5,5—6 кГм.

При проверке шин 19 необходимо убедиться в наличии колпачков вентилей, проверить состояние шинных кранов, удалить посторонние предметы, застрявшие в протекторе, и проверить давление воздуха в шинах. Нормальное давление при нагрузке в кузове 3,5 т должно быть 3 кГ/см2, а при нагрузке 5 т —4,2 кГ/см2.

Гайки крепления колес к ступицам затягивают равномерно (крест-накрест), прикладывая момент 40 кГм.

При втором техническом обслуживании проверяют схождение передних колес, а в случае сильного износа протектора шин 19 колеса переставляют, как показано на схеме.

Через одно ТО-2 проверяют состояние коренных листов 11 задней рессоры и в случае необходимости первый и третий листы рессоры.

Через отверстие, закрываемое пробкой 15, в каждую ступицу 17 балансир-ной подвески заливают по 0,325 л трансмиссионного масла, применяемого для коробки передач, а в подшипники ступиц колес закладывается по 0,8 кГ консистентной смазки 1—13с или ЯНЗ-2.

При втором или третьем ТО-2 проверяют величину дисбаланса колес.

Амортизаторную жидкость заменяют через 35 000—50 000 км пробега, но не реже одного раза в год.

Не разрешается доливать жидкость в процессе эксплуатации. В качестве амортизаторнои жидкости применяют жидкость АЖ-12Т, масло веретенное АУ или смесь трансформаторного и турбинного 22 масел (по 50%).

Для смены жидкости амортизатор снимают с автомобиля, закрепляют в тисках, выкручивают гайку 2 резервуара, вытягивают шток 6 с поршнем 7 и про-, мывают амортизатор неэтилированным бензином или керосином.

В рабочий цилиндр 5 каждого амортизатора заливают по 0,45 л жидкости, соблюдая чистоту. Жидкость, не помещающаяся в цилиндр 5, сливается в резервуар 1 амортизатора.

Листы рессор 10 и 12 смазывают при переборке или ремонте. Для смазки передних и задних рессор требуется 1 кГ графитной смазки УСс-А.