ЗИЛ 131

- Опубликовано: 12.05.2014, 08:17

- Просмотров: 1195441

Содержание материала

ЗИЛ - 131

Конструкция и техническое обслуживание автомобиля ЗИЛ-131 и его модификаций (ЗИЛ-131А и ЗИЛ-131В)

ВВЕДЕНИЕ

Московский автомобильный завод им. И. А. Лихачева выпускает грузовые двухосные автомобили ЗИЛ-130, удостоенные Государственного знака качества. На базе этого автомобиля завод освоил выпуск трехосных автомобилей высокой проходимости ЗИЛ-131, ЗИЛ-131В и ЗИЛ-131А. Кроме автомобилей, указанных выше, завод приступил к выпуску грузовых трехосных автомобилей повышенной грузоподъемности ЗИЛ-133.

Автомобили, выпускаемые автозаводом им. И. А. Лихачева, находят массовое применение в промышленности, на транспорте и в сельском хозяйстве, они в значительном количестве поставляются в зарубежные страны.

В настоящем альбоме подробно показана конструкция трехосных автомобилей ЗИЛ-131 и приведены рекомендации по их техническому обслуживанию.

На грузовых автомобилях ЗИЛ-131 установлен 8-ми цилиндровый, четырехтактный карбюраторный двигатель модели ЗИЛ-131, который работает на автомобильном бензине А-76.

Эти автомобили пригодны для работы в различных климатических условиях, в любое время года при температуре воздуха от минус 40° до плюс 55°.

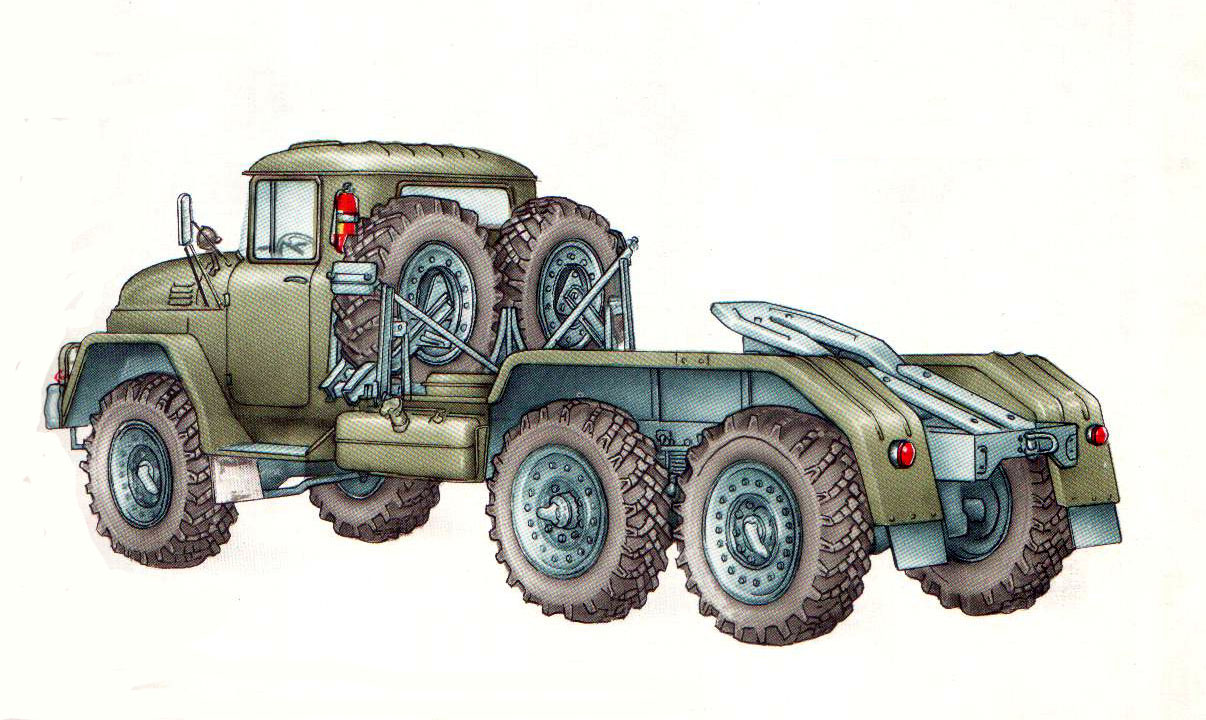

ЗИЛ-131

У автомобиля ЗИЛ-131 все три оси ведущие, что обеспечивает ему высокую проходимость.

Предназначен он для перевозки грузов и людей, а также буксировки прицепов по всем видам дорог и бездорожью. Грузоподъемность автомобиля 3500 кг, вес буксируемого прицепа с грузом — 4000 кг. На дорогах с твердым покрытием (кроме булыжных) грузоподъемность автомобиля может быть повышена до 5000 кг. Полный вес автомобиля с грузом в 3500 кг составляет 10185 кг.

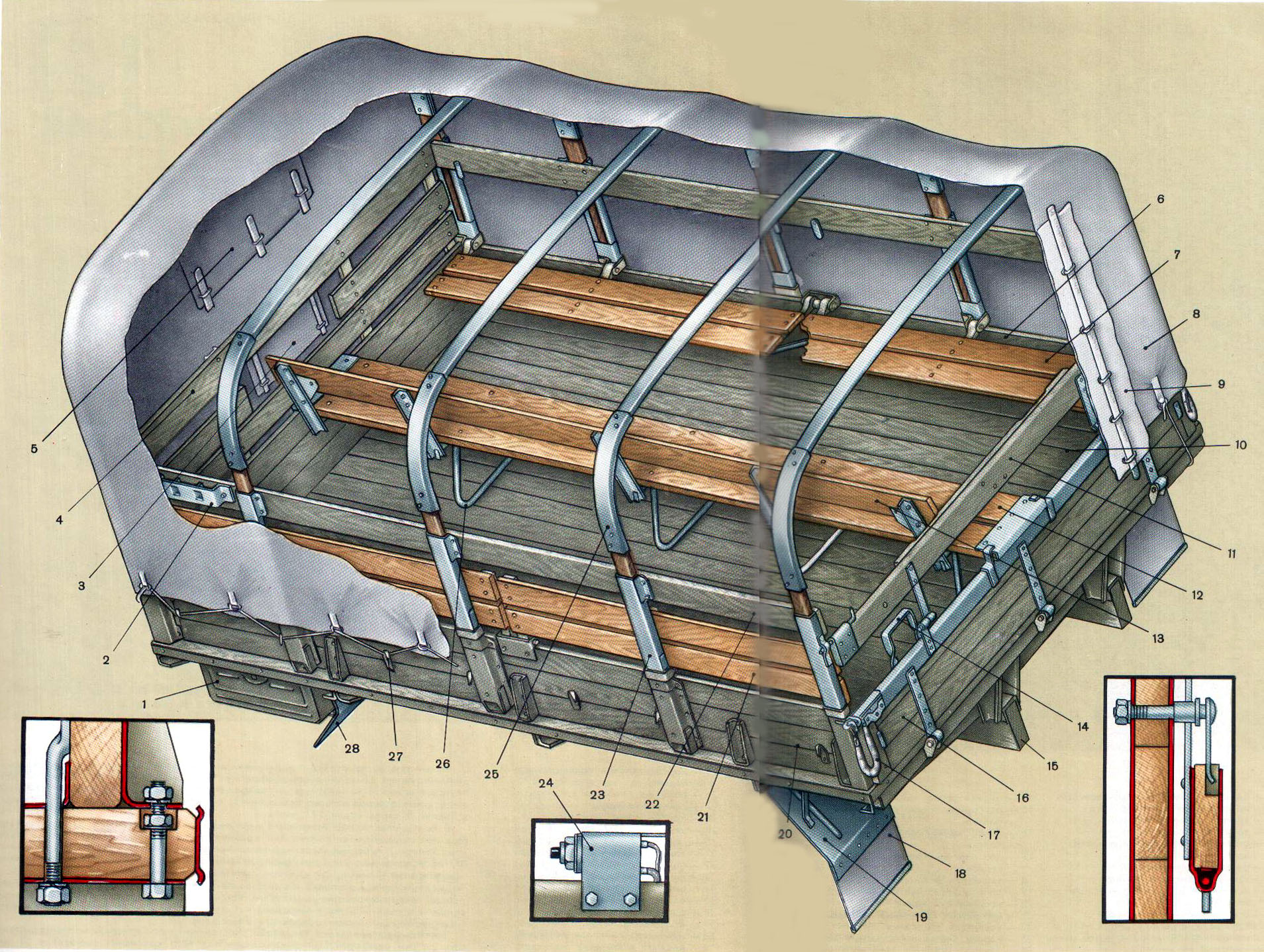

Грузовая платформа автомобиля может быть оборудована для перевозки 24 человек.

Максимальная скорость движения груженого автомобиля без прицепа — 80 км/ч. Запас хода по расходу топлива 850 км.

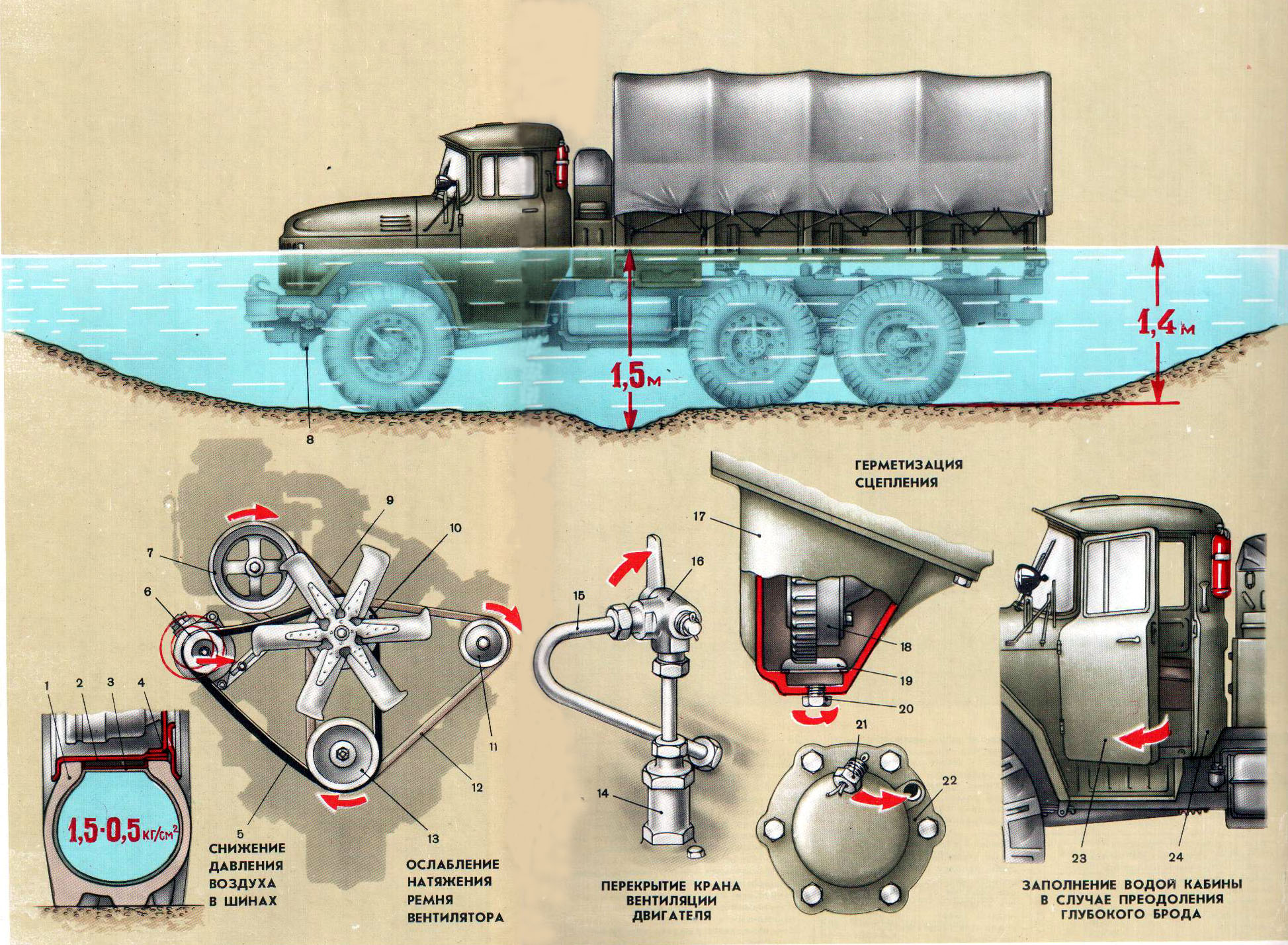

Автомобиль с грузом в 3500 кг при движении по сухому твердому грунту без прицепа преодолевает подъем в 30°, а с прицепом весом в 4000 кг — 20°. На автомобиле имеется специальное оборудование для преодоления брода глубиной до 1,4 м по твердому дну.

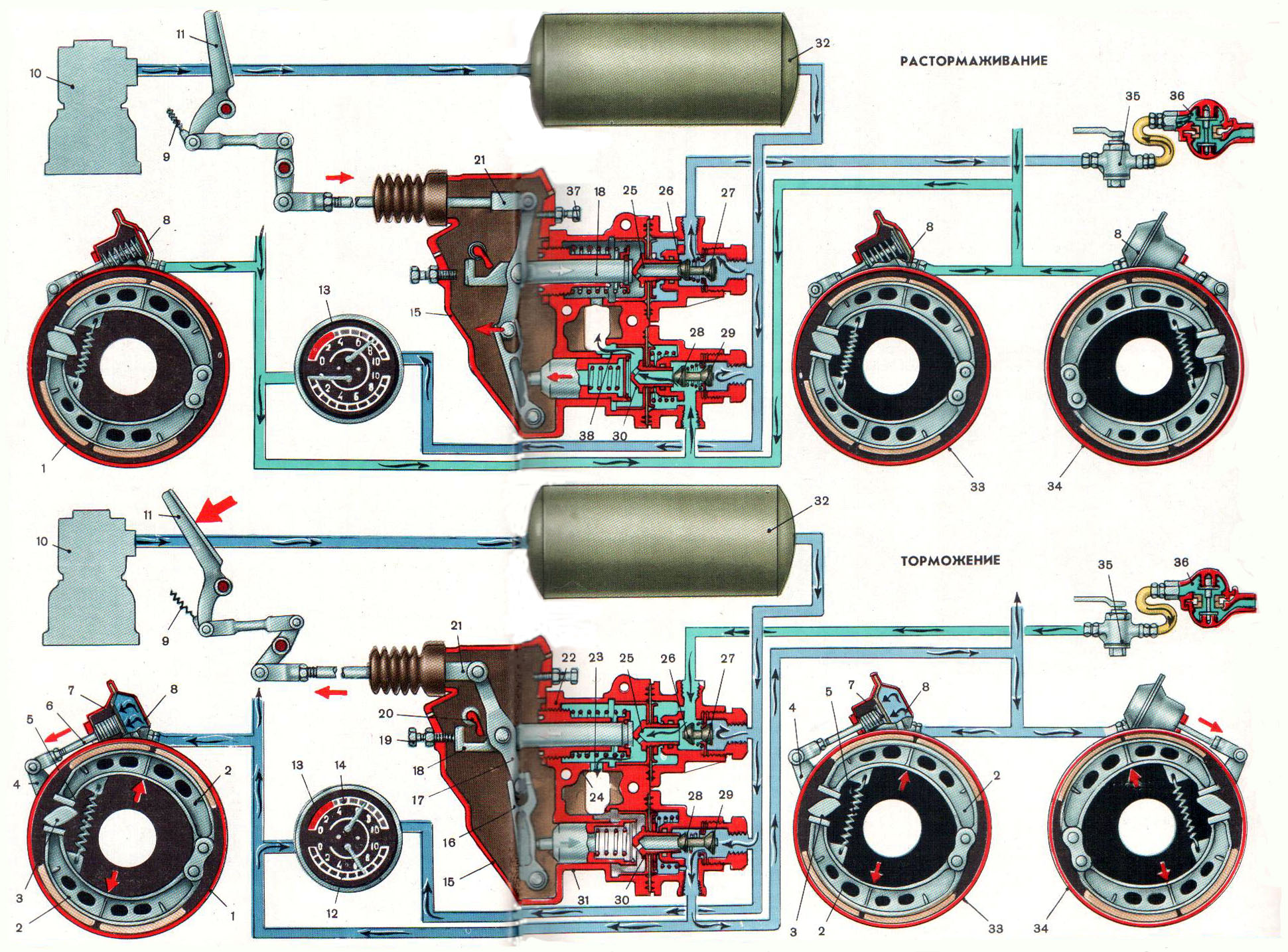

Путь торможения на ровной, сухой асфальтированной дороге при движении без прицепа со скоростью 30 км/ч — 12 м, а с прицепом со скоростью 50 км/ч —29 м. .

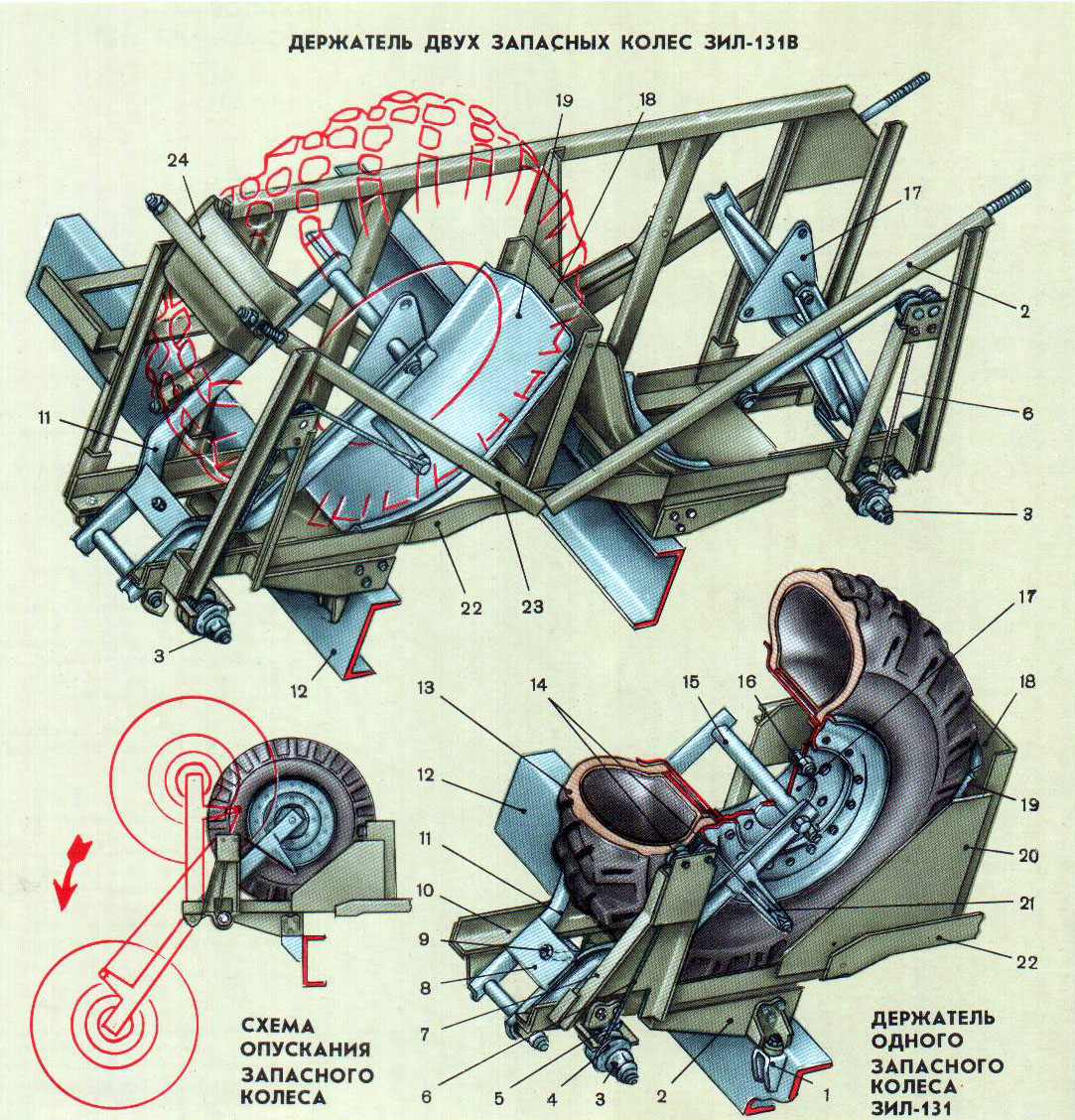

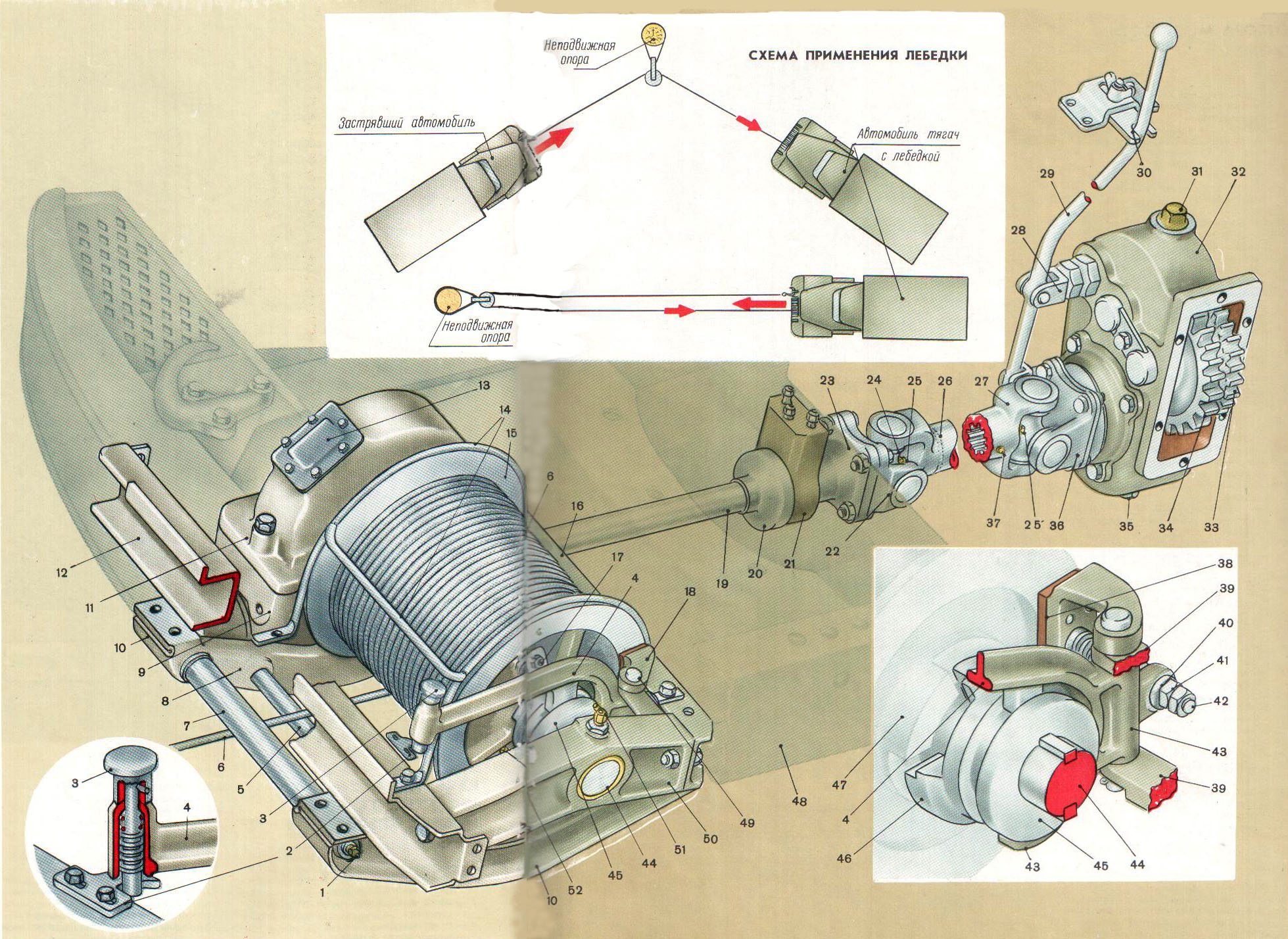

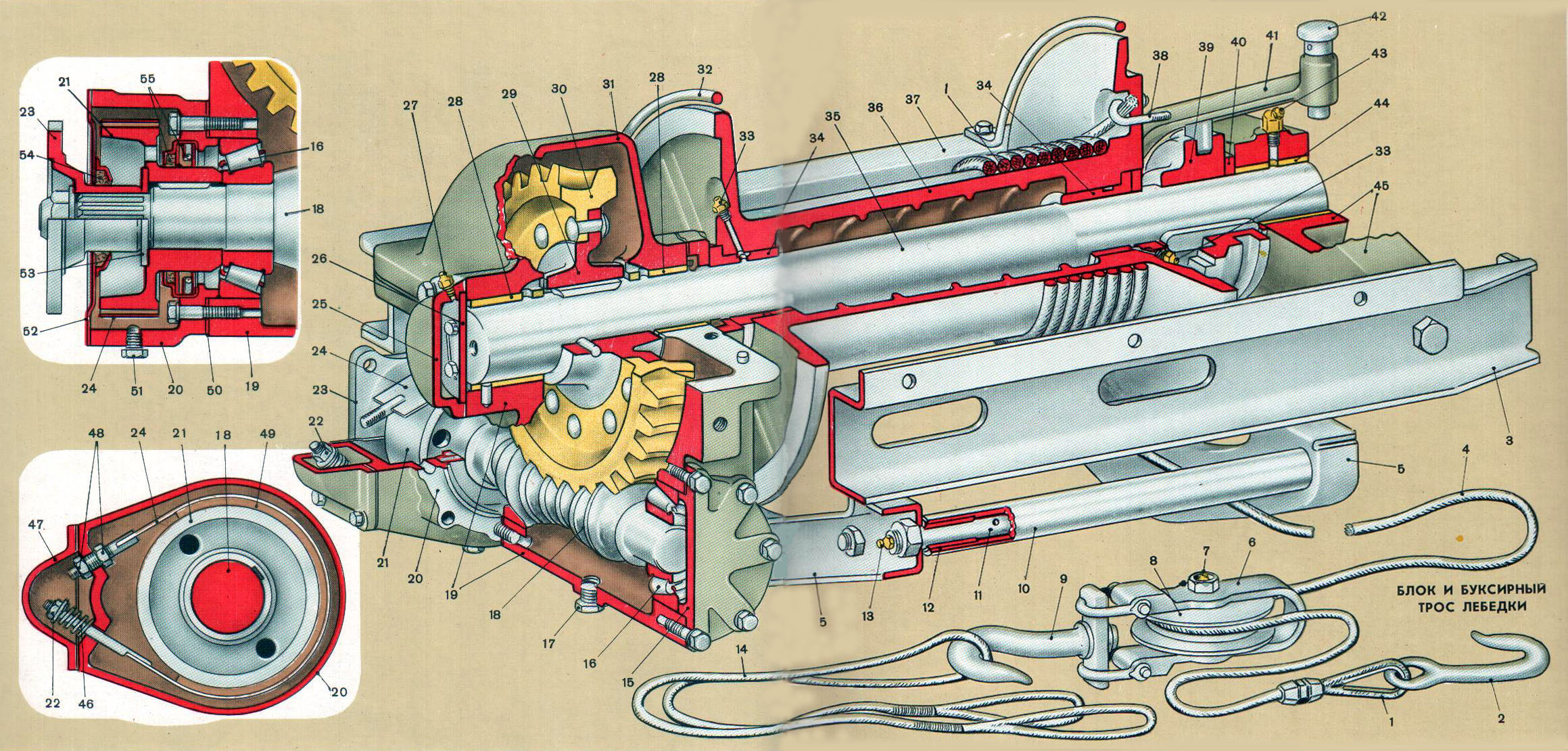

Часть автомобилей ЗИЛ-131 выпускается с лебедкой, трос которой имеет длину 65 м. Предельное тяговое усилие лебедки — 5000 кГ.

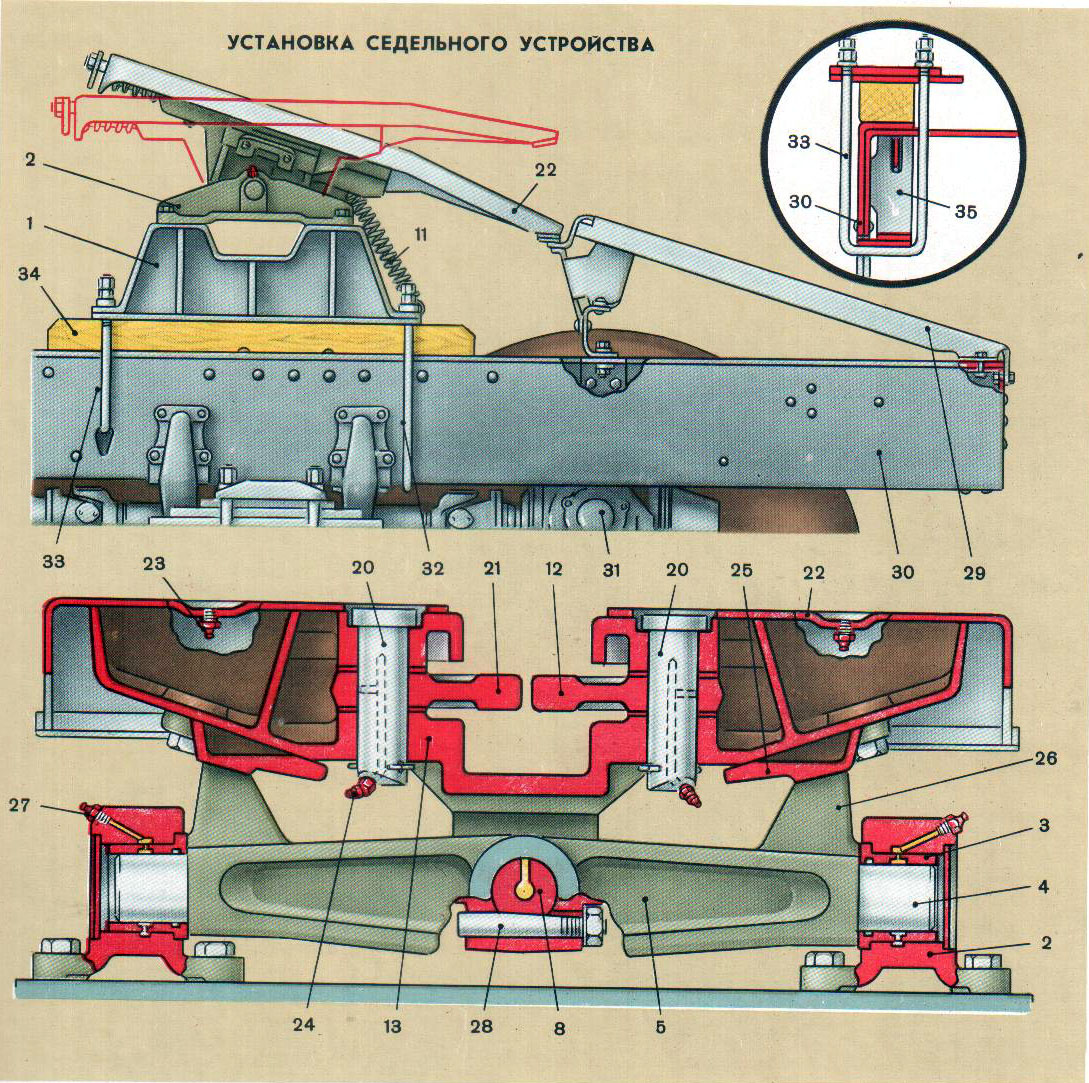

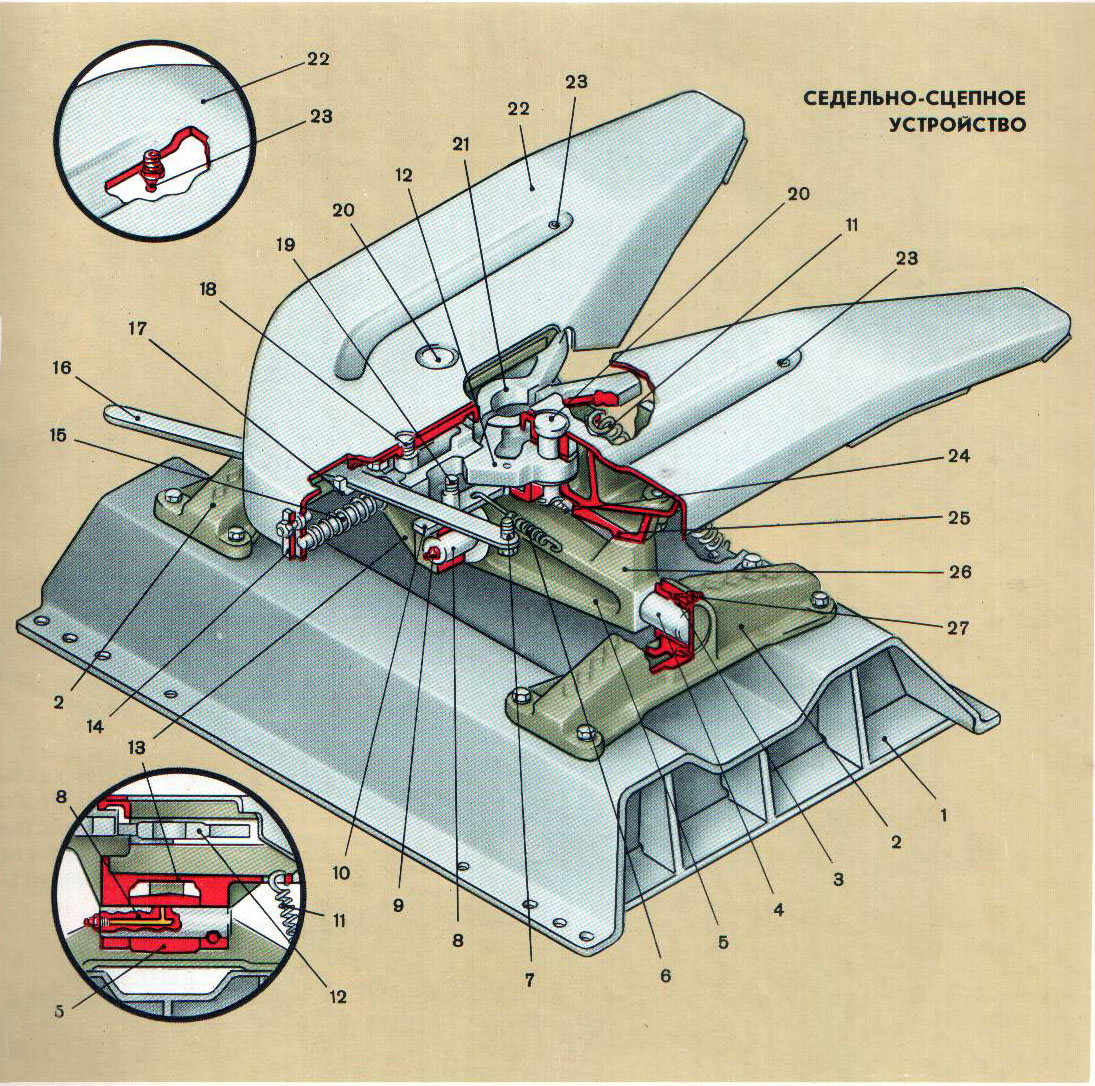

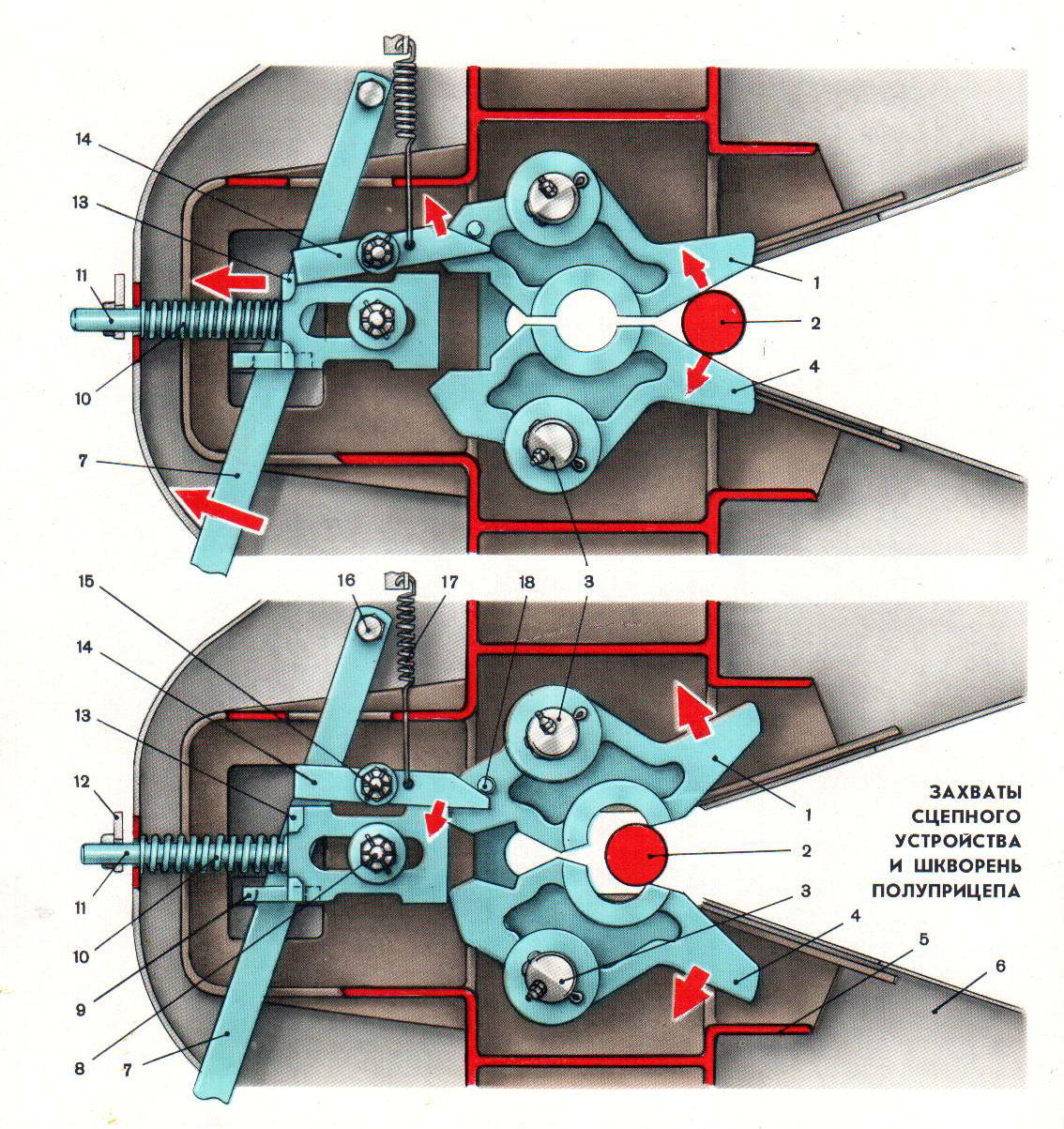

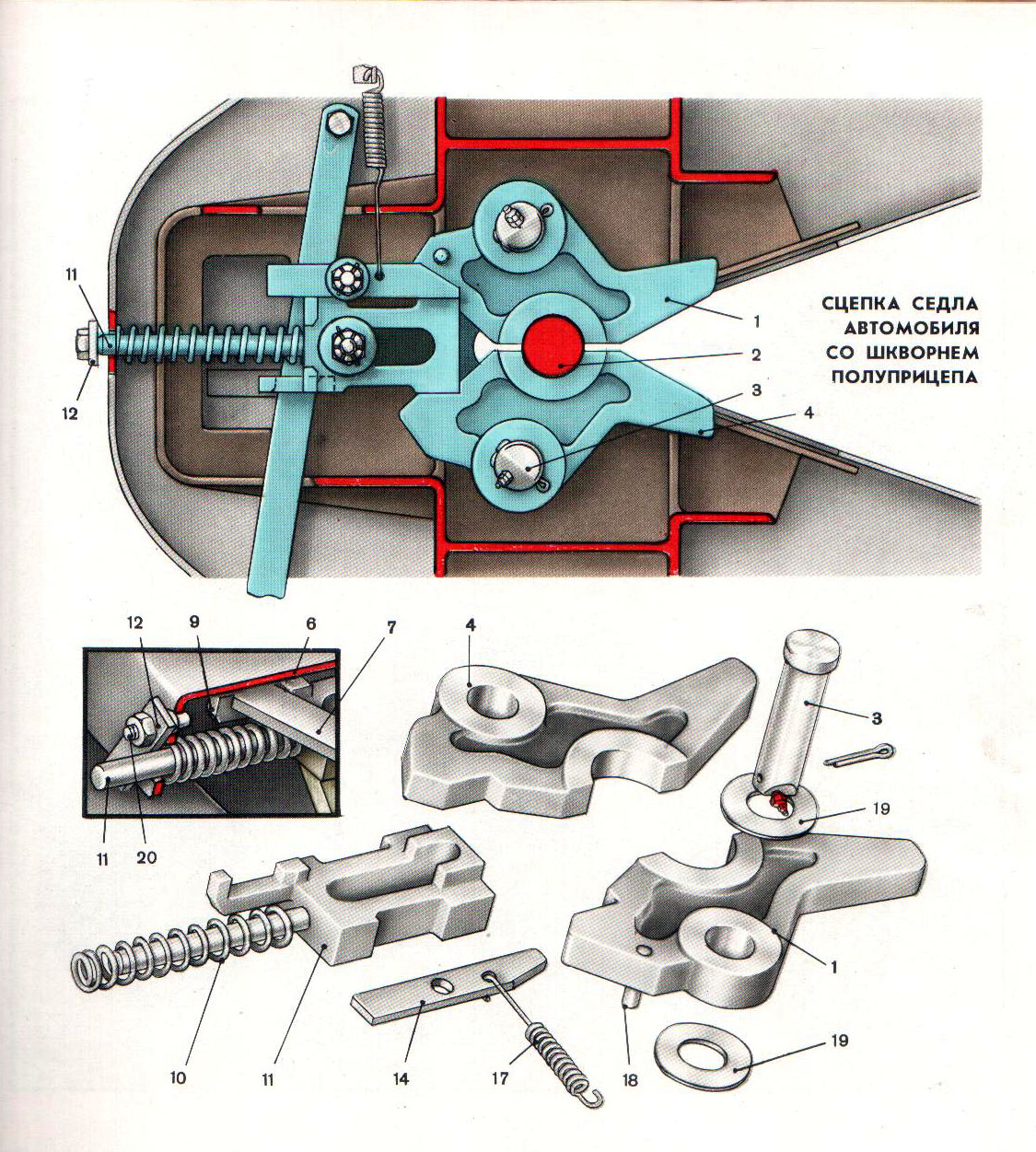

Седельный тягач ЗИЛ-131 В предназначен для буксировки специальных полуприцепов по дорогам всех видов и бездорожью с нагрузкой на седельное

устройство не более 3500 кг и на колеса полуприцепа— 4000 кг. Полный вес полуприцепа с грузом по улучшенным грунтовым дорогам увеличивается до 10000 кг, а по асфальтированным и бетонным дорогам — до 12000 кг.

Седельный тягач ЗИЛ-131В

Максимальная скорость движения тягача по дорогам с усовершенствованным покрытием с полуприцепом весом 7500 кг — 80 км/ч, а 12000 кг — 70 км/ч.

Наибольший подъем, преодолеваемый автомобилем с полуприцепом весом 7500 кг, — 20°.

Тяговая и весовая характеристика автомобиля ЗИЛ-131 А мало отличается от автомобиля ЗИЛ-131.

Автомобиль ЗИЛ-131 А рассчитан на массовую эксплуатацию в несколько облегченных условиях, характерных для сельской местности и предприятий, расположенных в периферийных районах.

ЗИЛ-131 во всей красе...

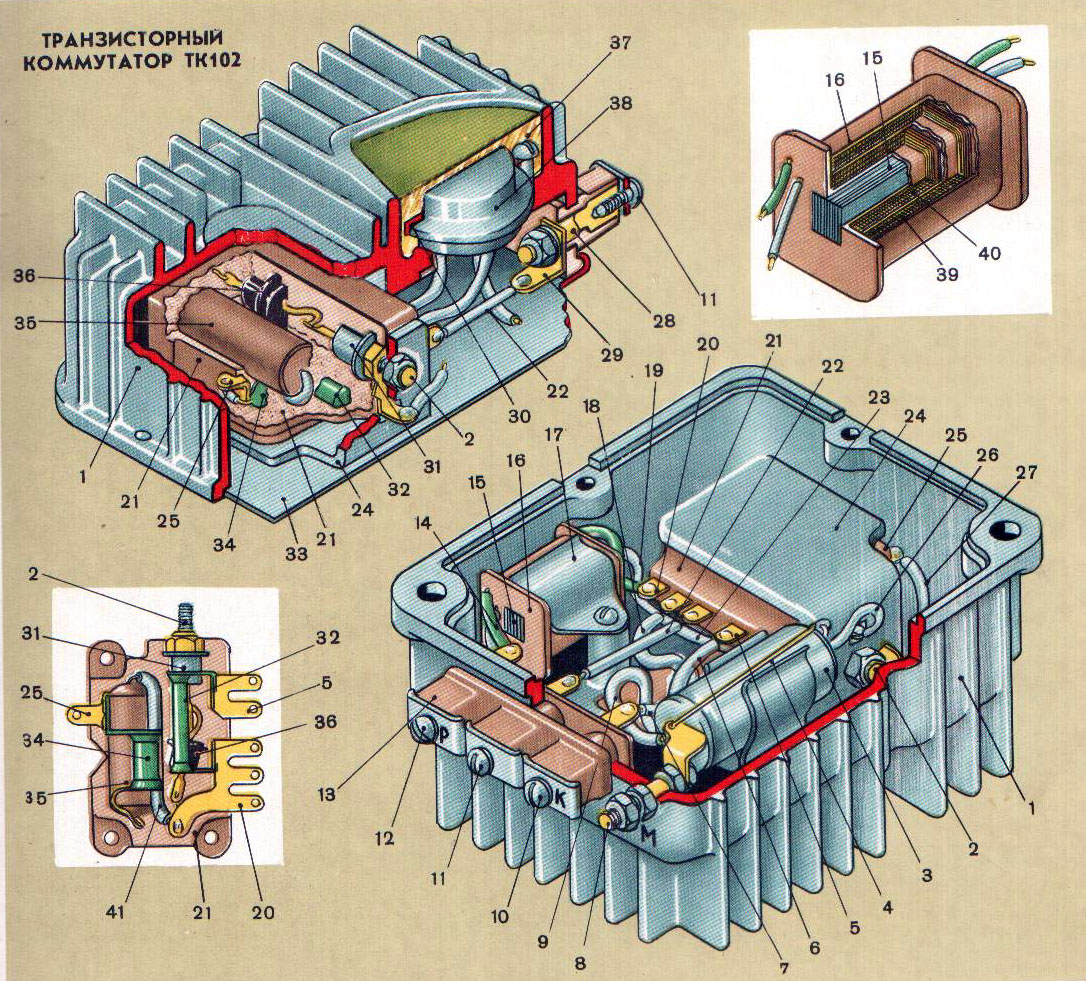

Вместо примененного на автомобиле ЗИЛ-131 экранированного и герметизированного электрооборудования с генератором постоянного тока на ЗИЛ-131 А устанавливается электрооборудование с генератором переменного тока и контактно-транзисторной системой зажигания. На автомобиле ЗИЛ-131 А ставится воздушный фильтр с автомобиля ЗИЛ-130. Снят экран отключения вентиляции картера двигателя. Максимальная глубина преодолеваемого брода уменьшена до 0,9 м.

Количество мест в грузовой платформе автомобиля ЗИЛ-131 А, оборудованной для перевозки людей, уменьшено до 16.

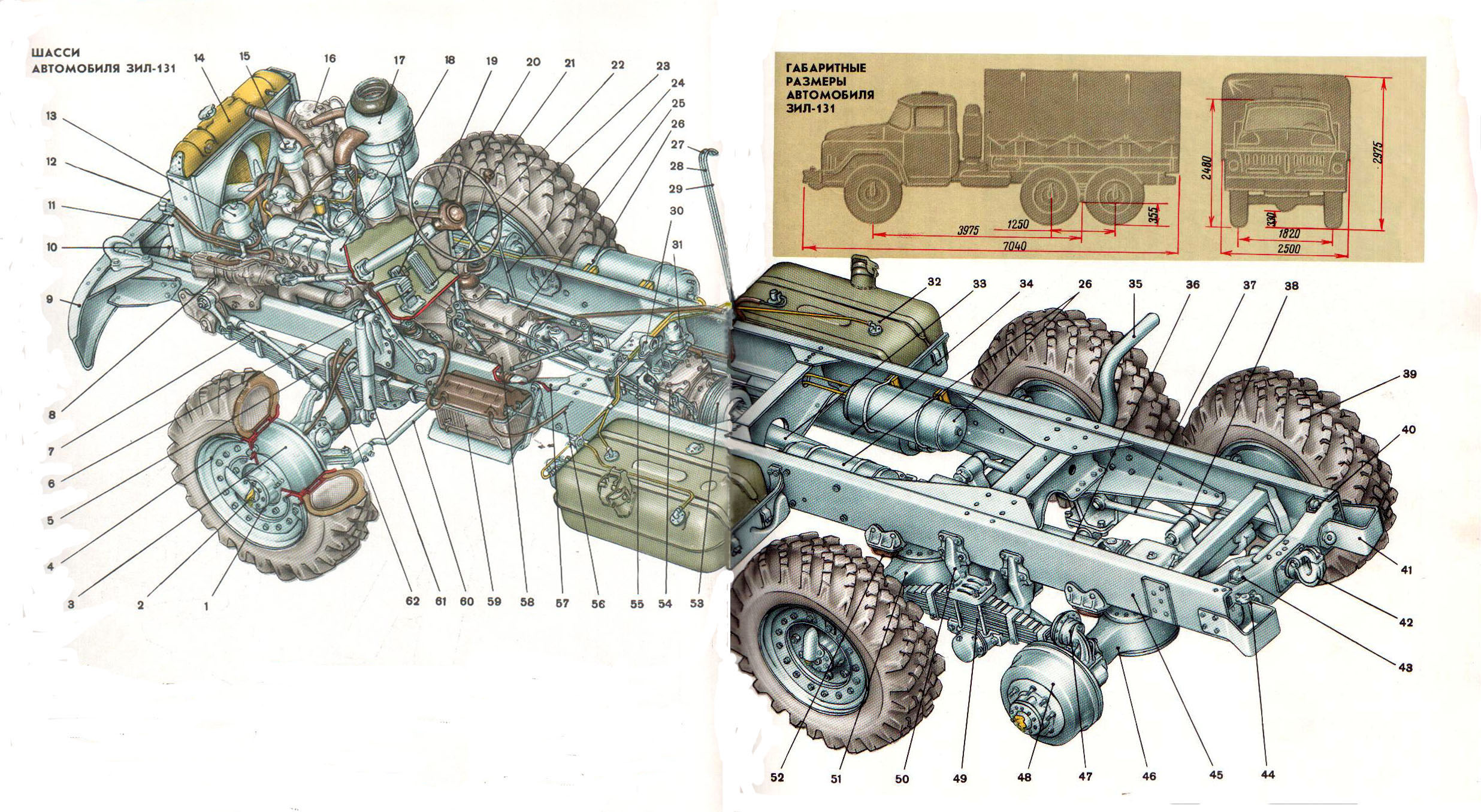

Габаритные размеры, мм

Основные показатели

ЗИЛ-131 ЗИЛ-131В

Длина автомобиля:

без лебедки 6900 6480

с лебедкой 7040 6620

Ширина автомобиля 2500 2420

Высота по кабине

(без груза) 2480 2480

Высота по тенту

(без груза) 2976 —

Погрузочная высота

платформы 1430 —

Высота плиты седельного

устройства — 1495

База автомобиля 3975

База задней тележки 1250

Колея передних

и задних колес по грунту 1820

Дорожный просвет:

под передним мостом 330

под средним

и задним мостами Збб

ОСНОВНЫЕ ДАННЫЕ

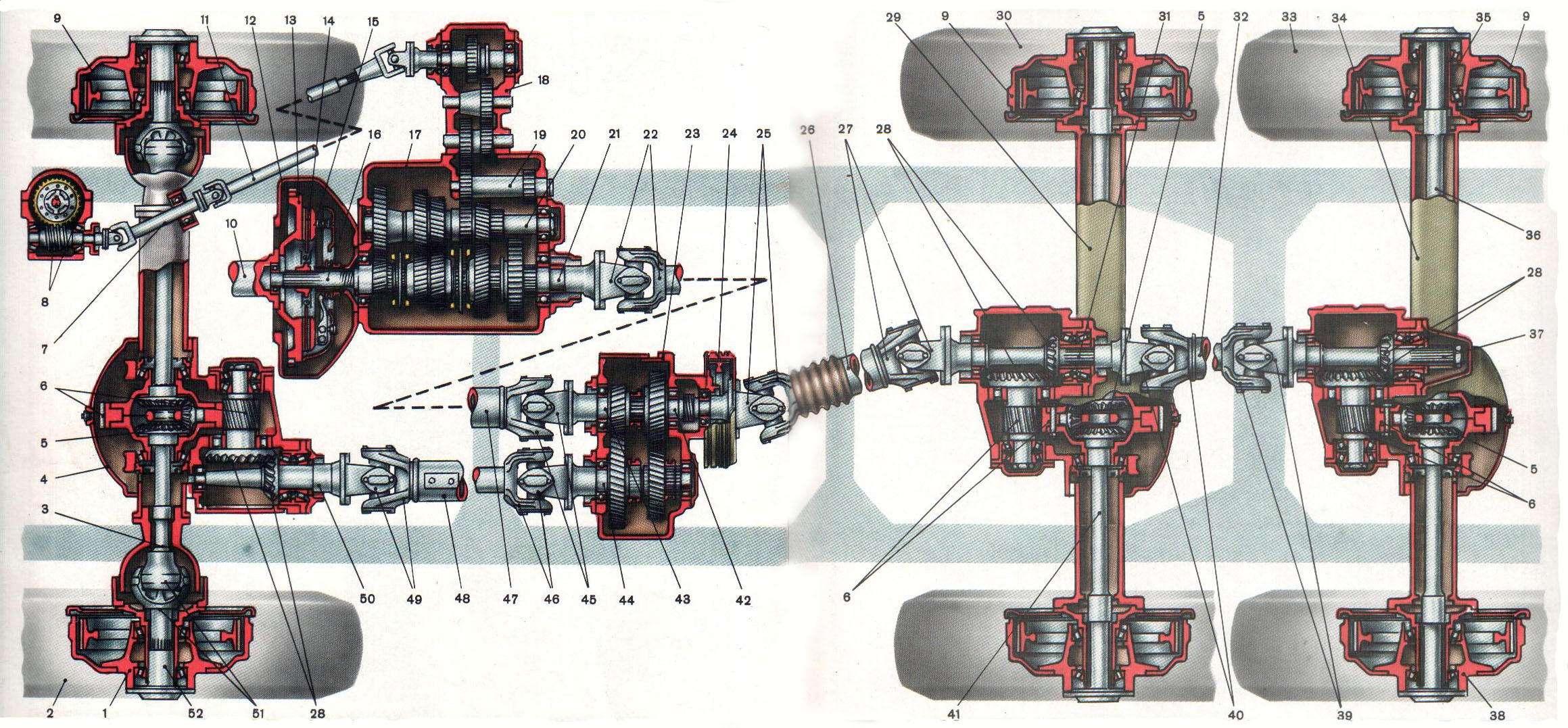

На автомобилях ЗИЛ-131 установлен восьмицилиндровый карбюраторный двигатель мощностью в 150 л. с. при 3200 об/мин. Механическая трансмиссия передает крутящий момент от двигателя через сцепление, коробку передач, раздаточную коробку и проходные карданные валы ко всем трем ведущим мостам. Максимальный крутящий момент при 1800—2000 об/мин составляет 41 кГм. Минимальный удельный расход топлива 240 г/л.с.ч.

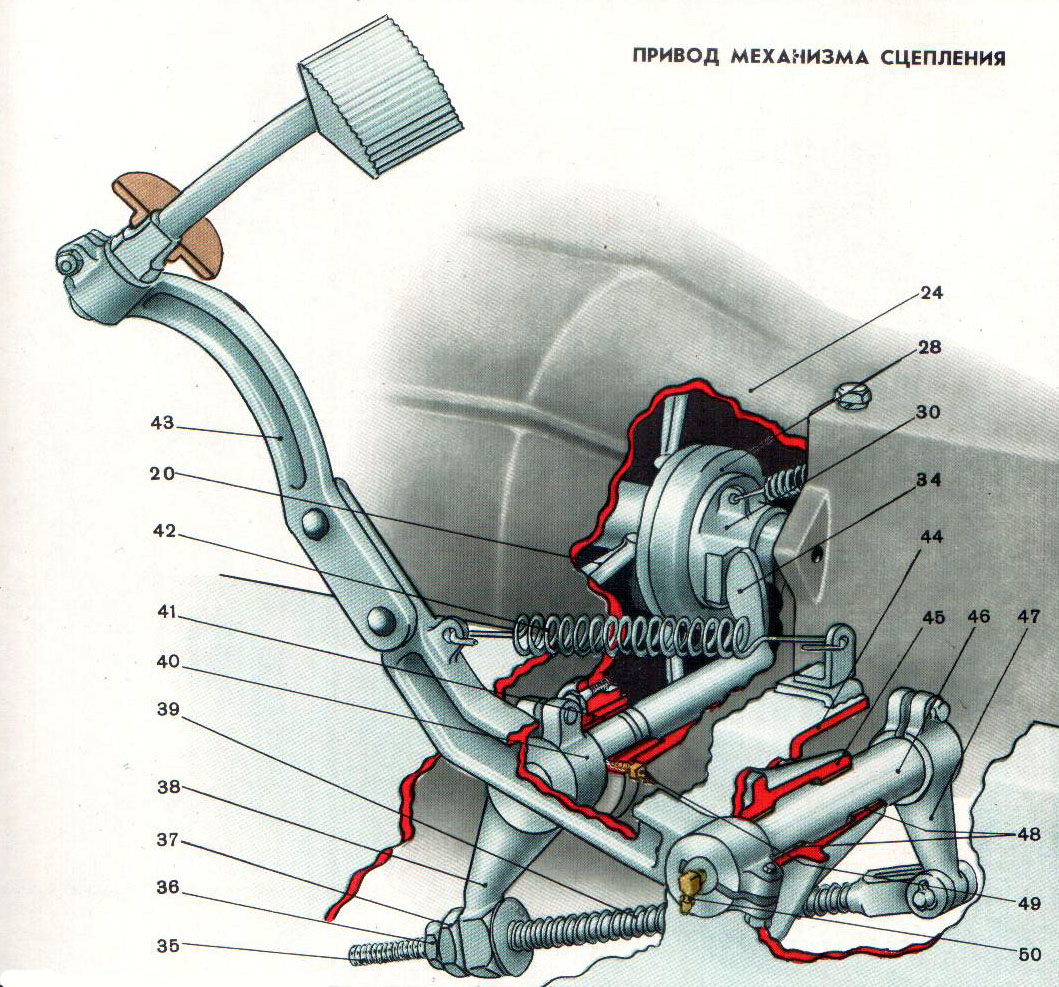

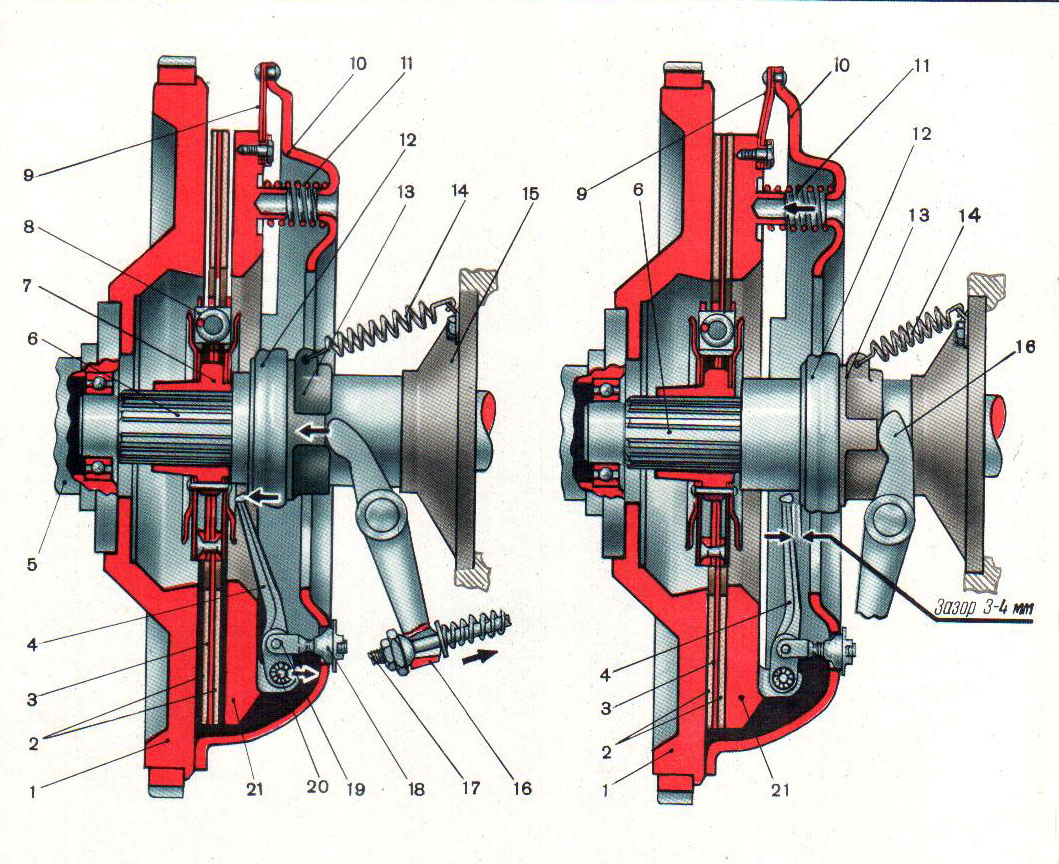

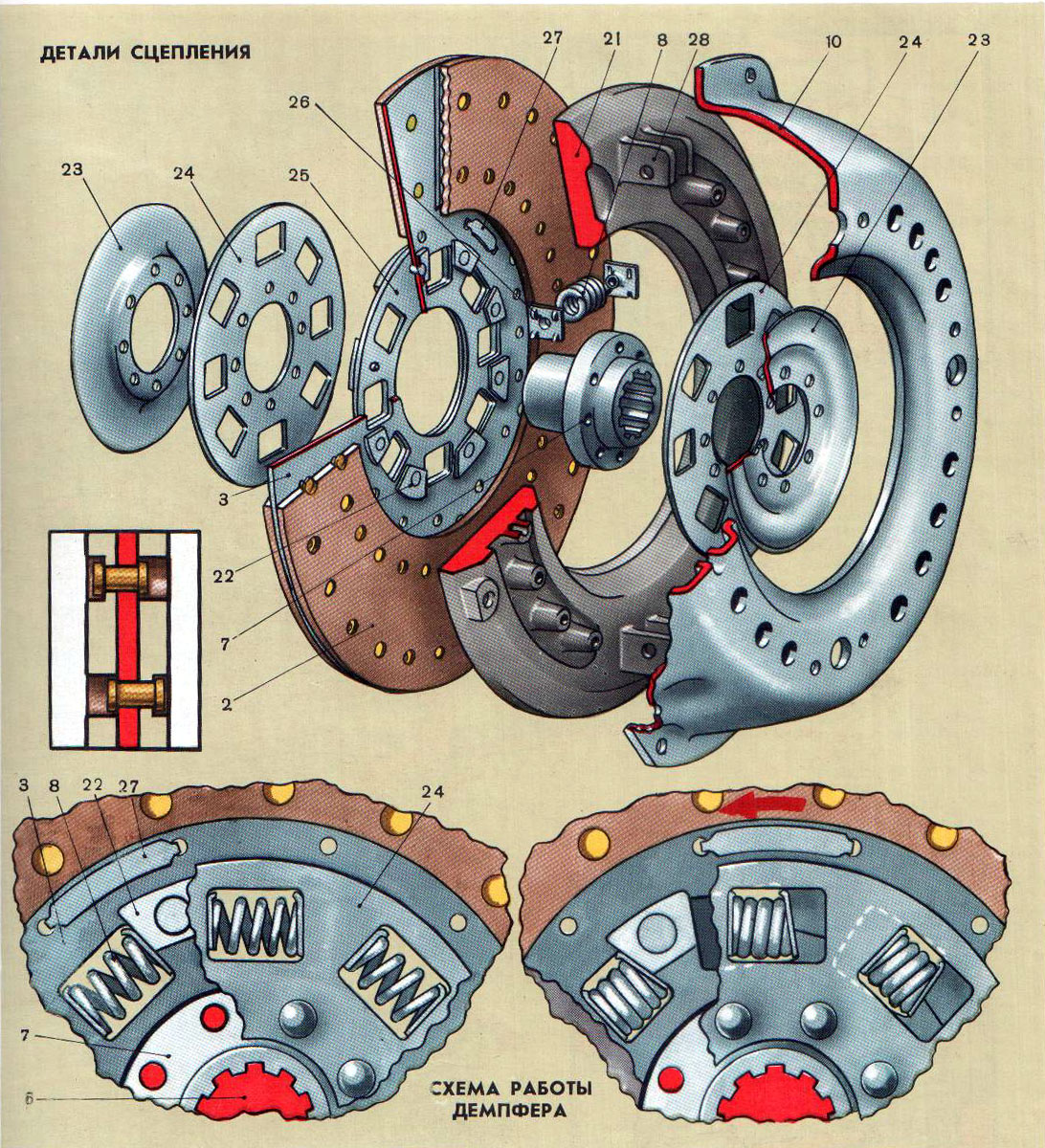

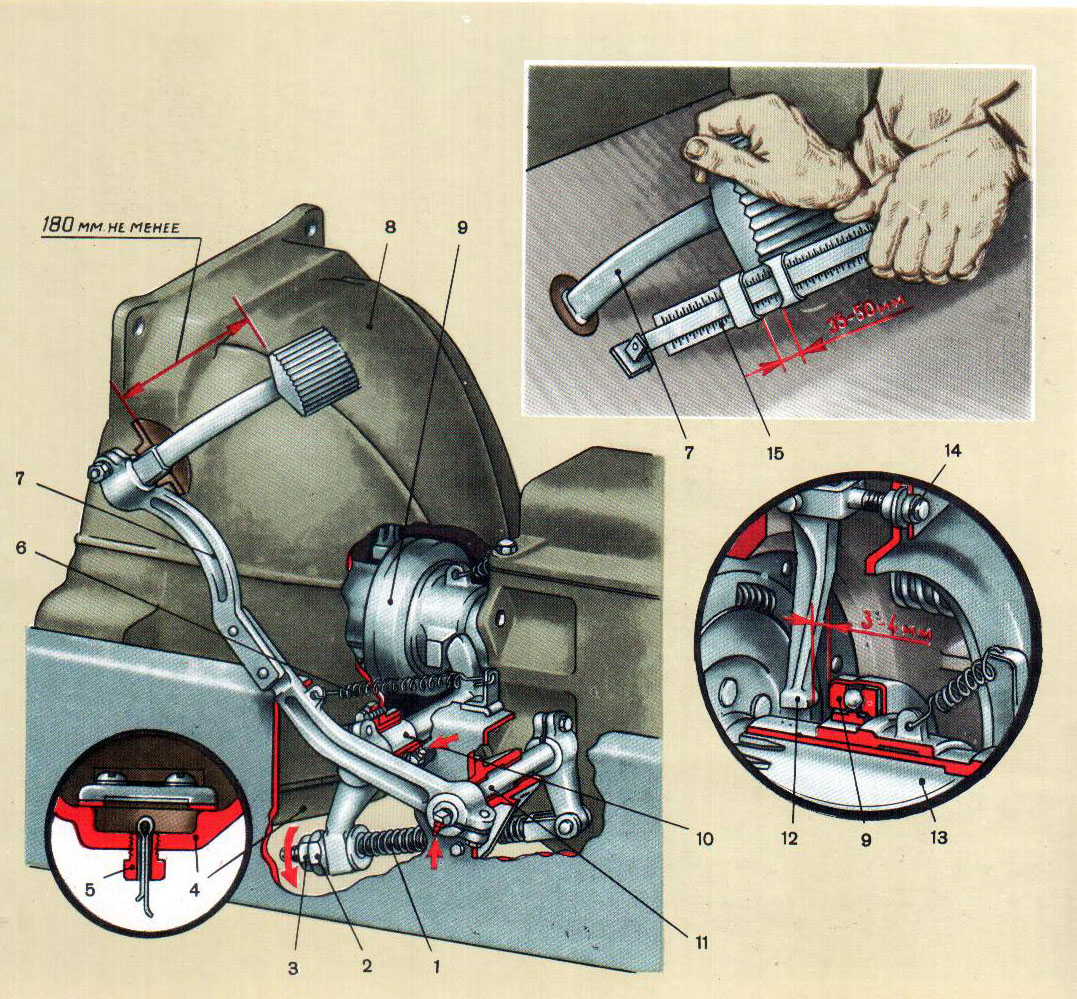

Однодисковое сухое сцепление с пружинным гасителем крутильных колебаний на ведомом диске и фрикционными накладками из асбестовой композиции.

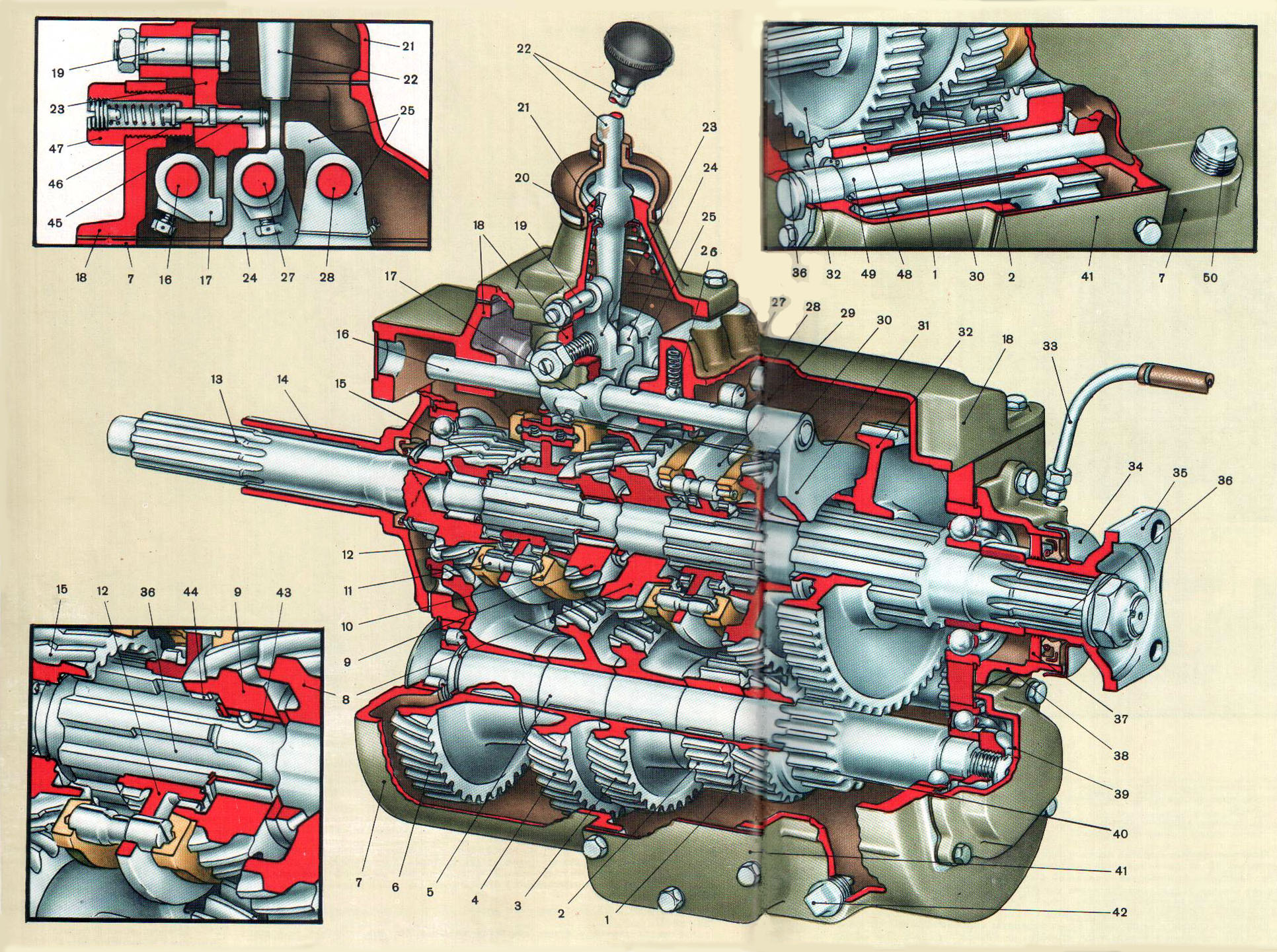

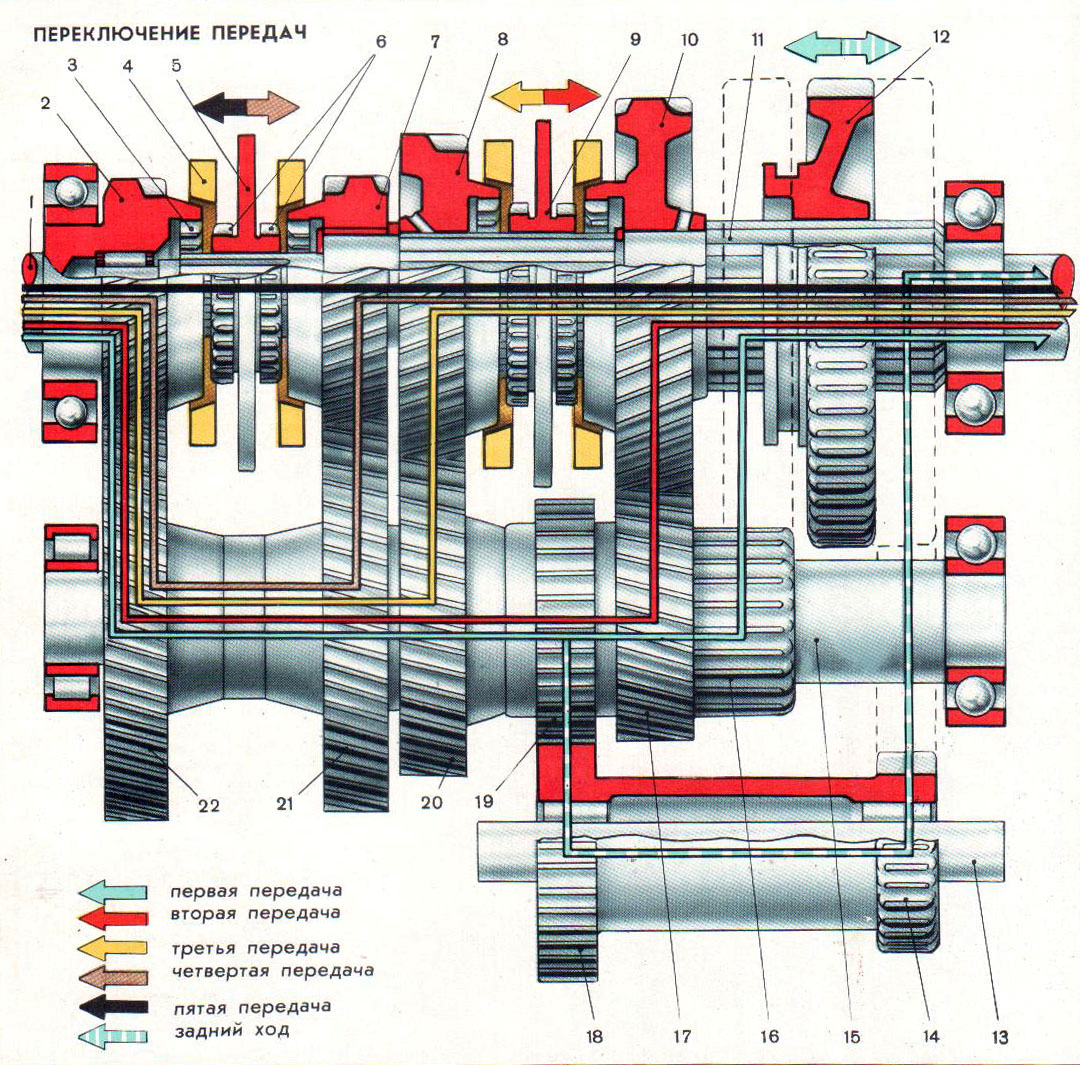

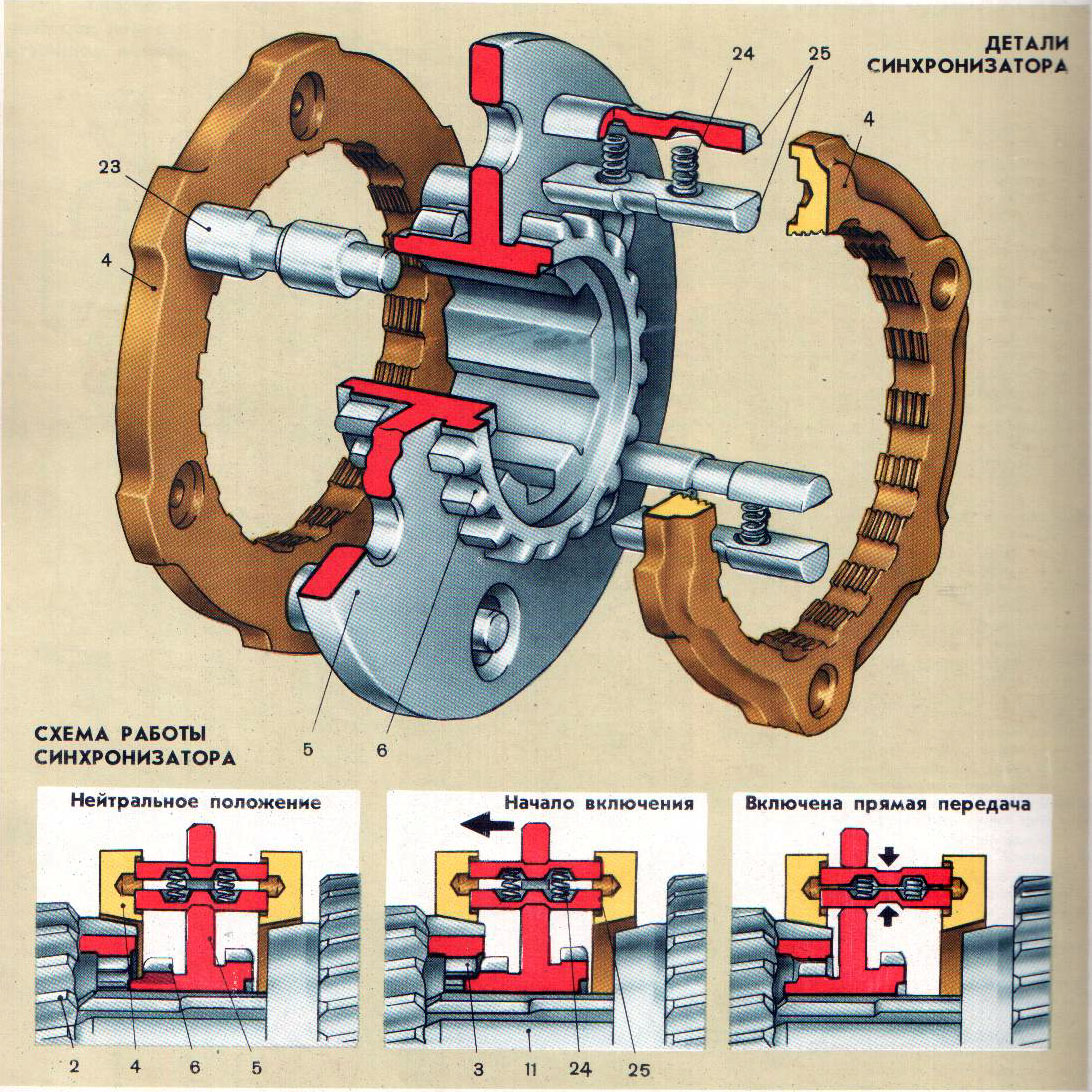

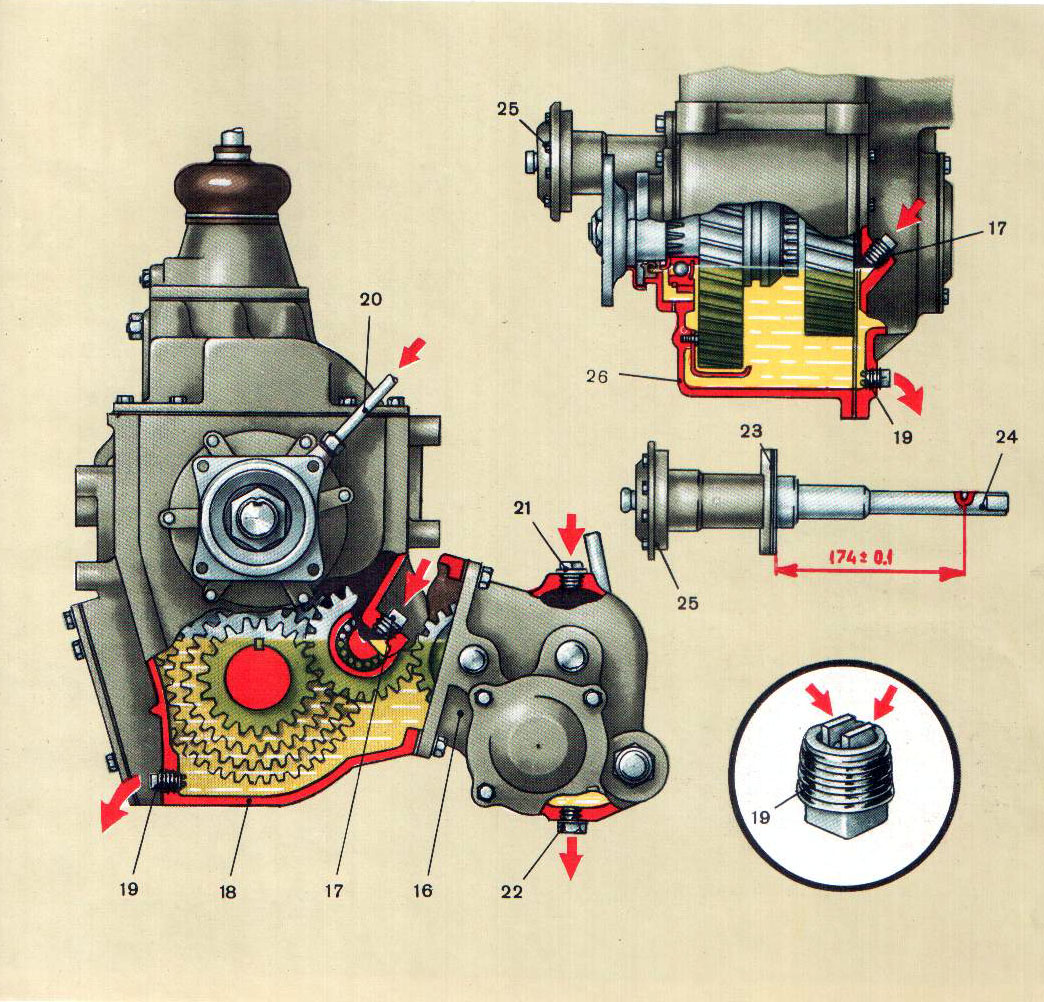

Механическая коробка передач с пятью передачами для движения вперед и одной для движения назад, с двумя синхронизаторами инерционного типа для включения второй и третьей, четвертой и пятой передач. Расчетные скорости движения при полном весе автомобиля на промежуточных передачах коробки передач и при включении второй передачи в раздаточной коробке составляют: на первой передаче — 118 км/ч, на второй — 21,5 км/ч, на третьей — 38,5 км/ч, на четвертой — 59,9 км/ч, на пятой — 88 км/ч.

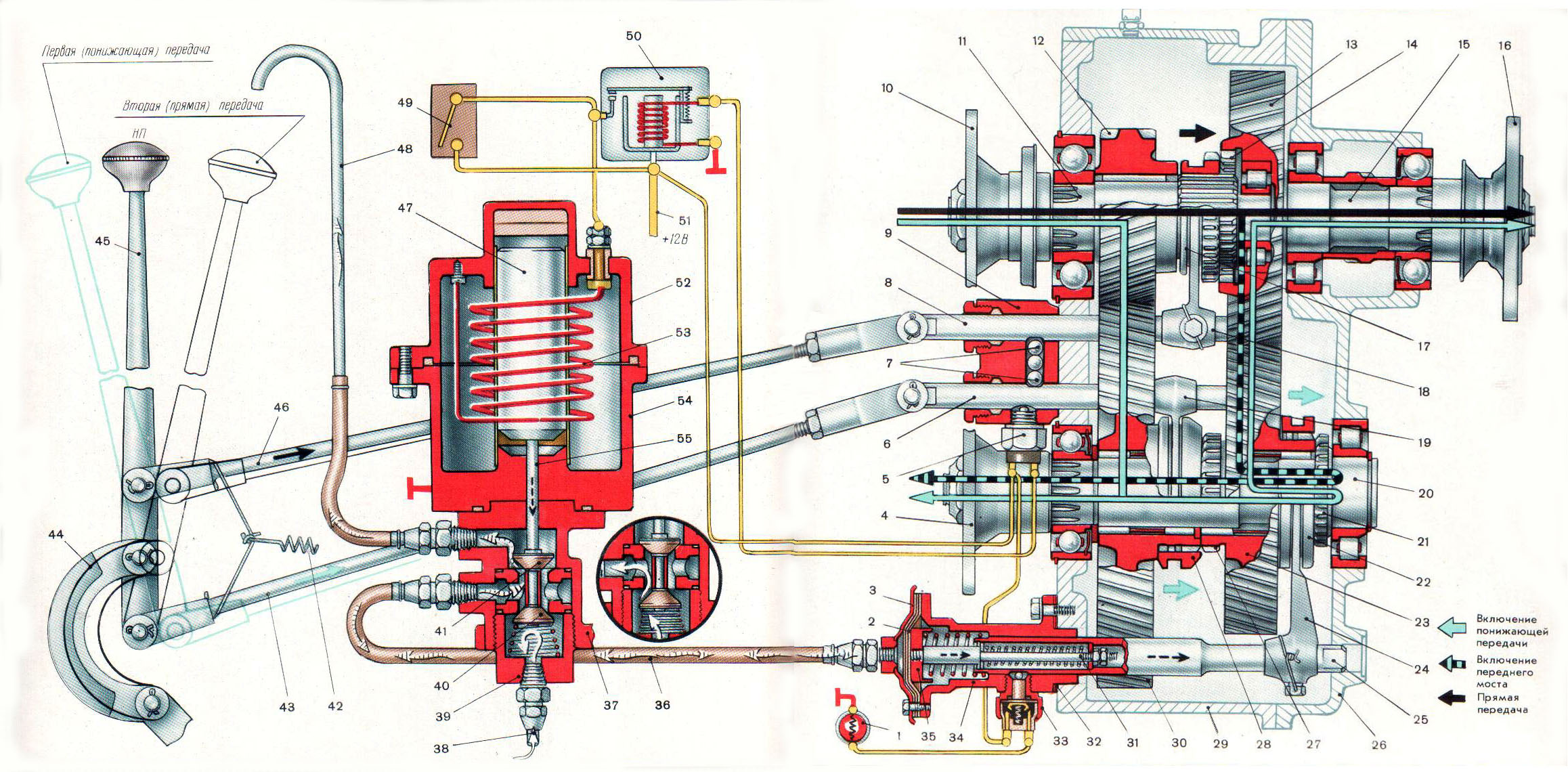

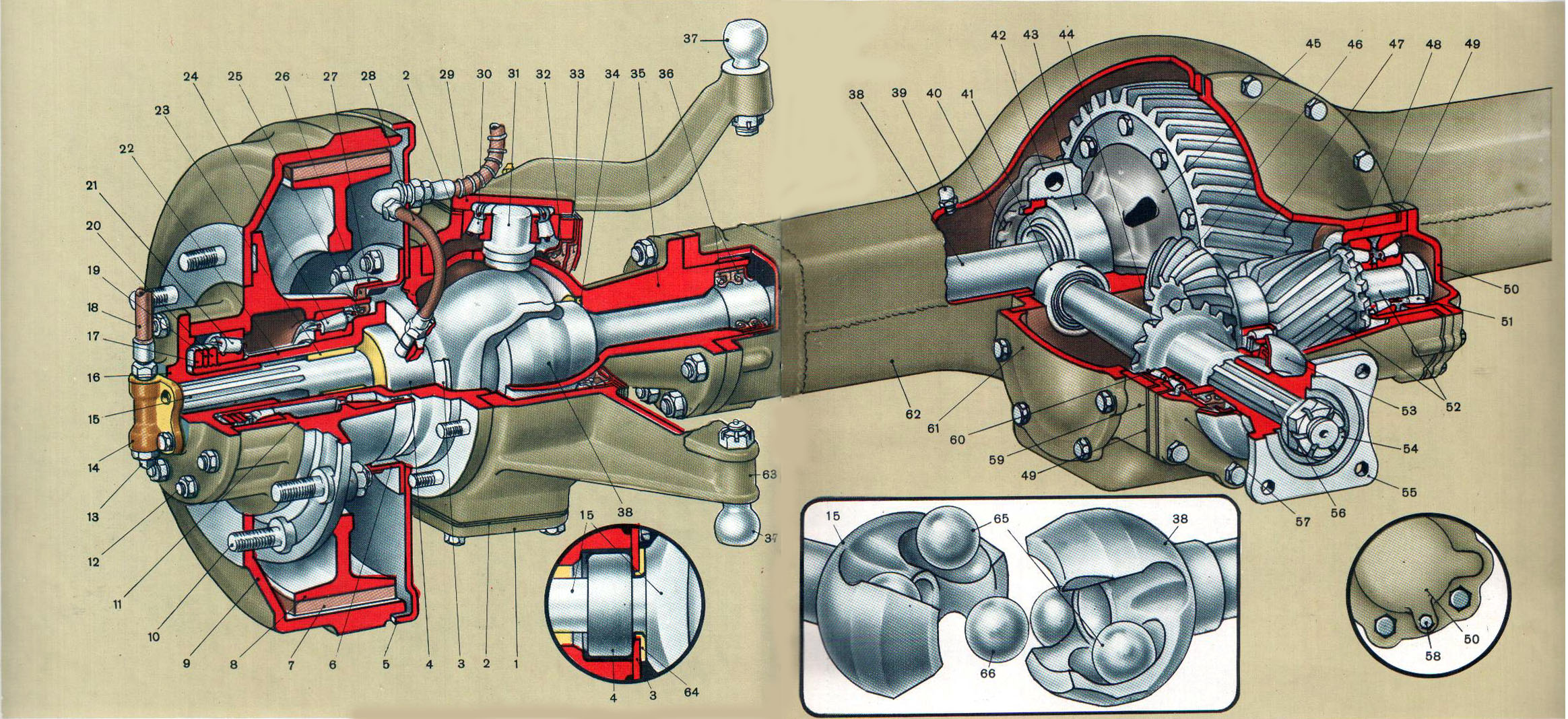

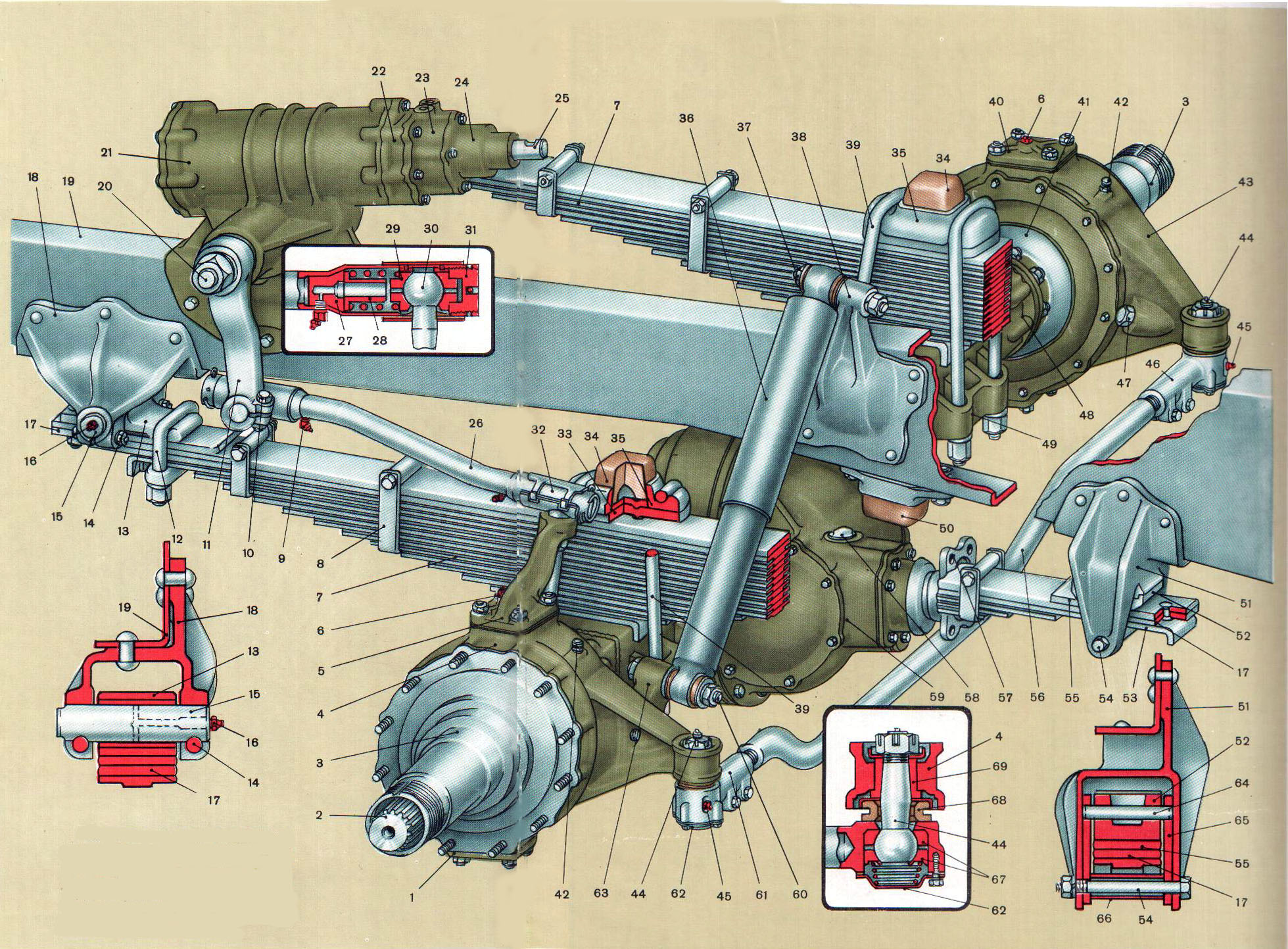

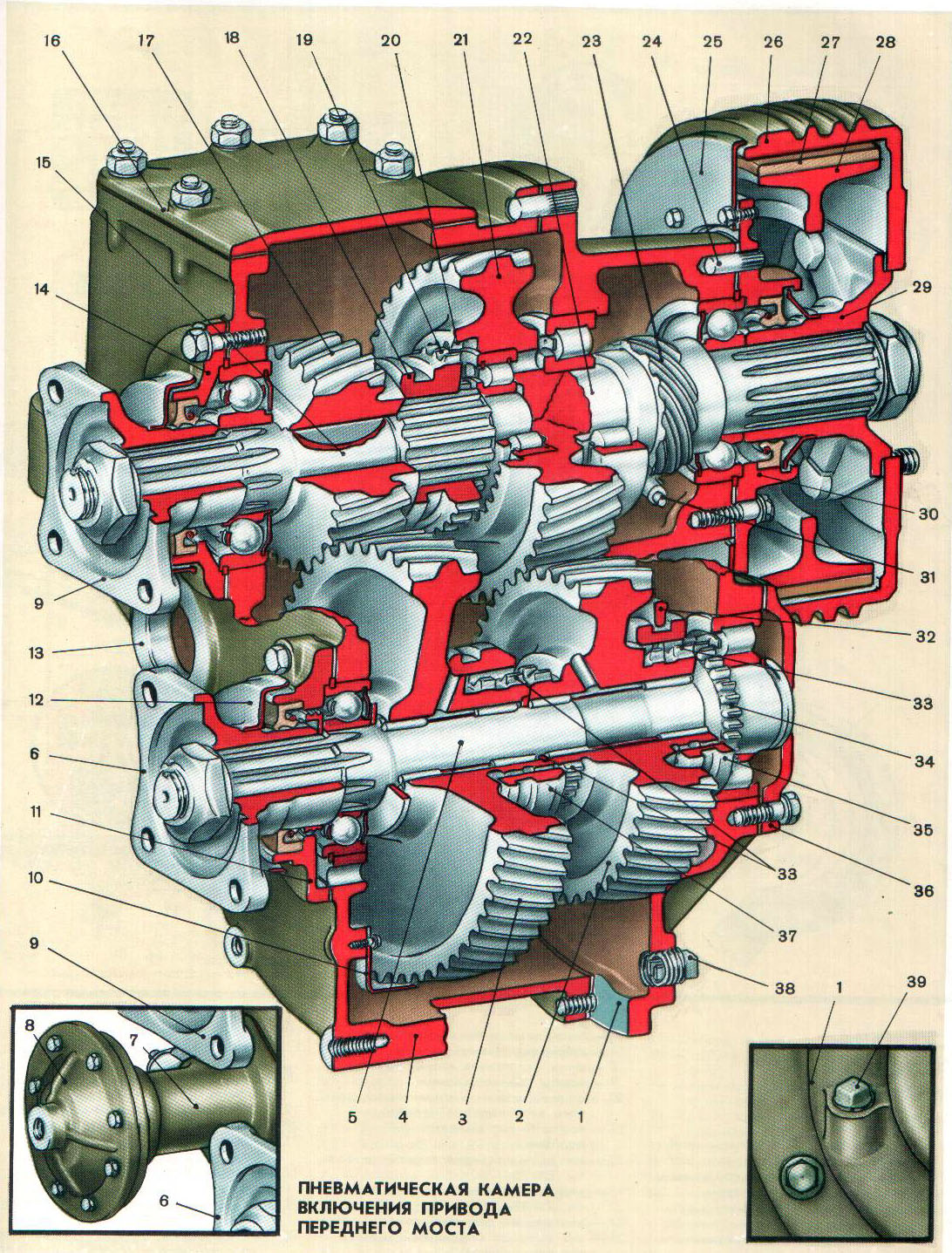

Раздаточная коробка с двумя передачами, передаточные числа которых 2,08 и 1,0. Переключение передач — качающимся рычагом. Передний мост включается автоматически от раздаточной коробки электропневматическим клапаном при включении первой (понижающей) передачи.

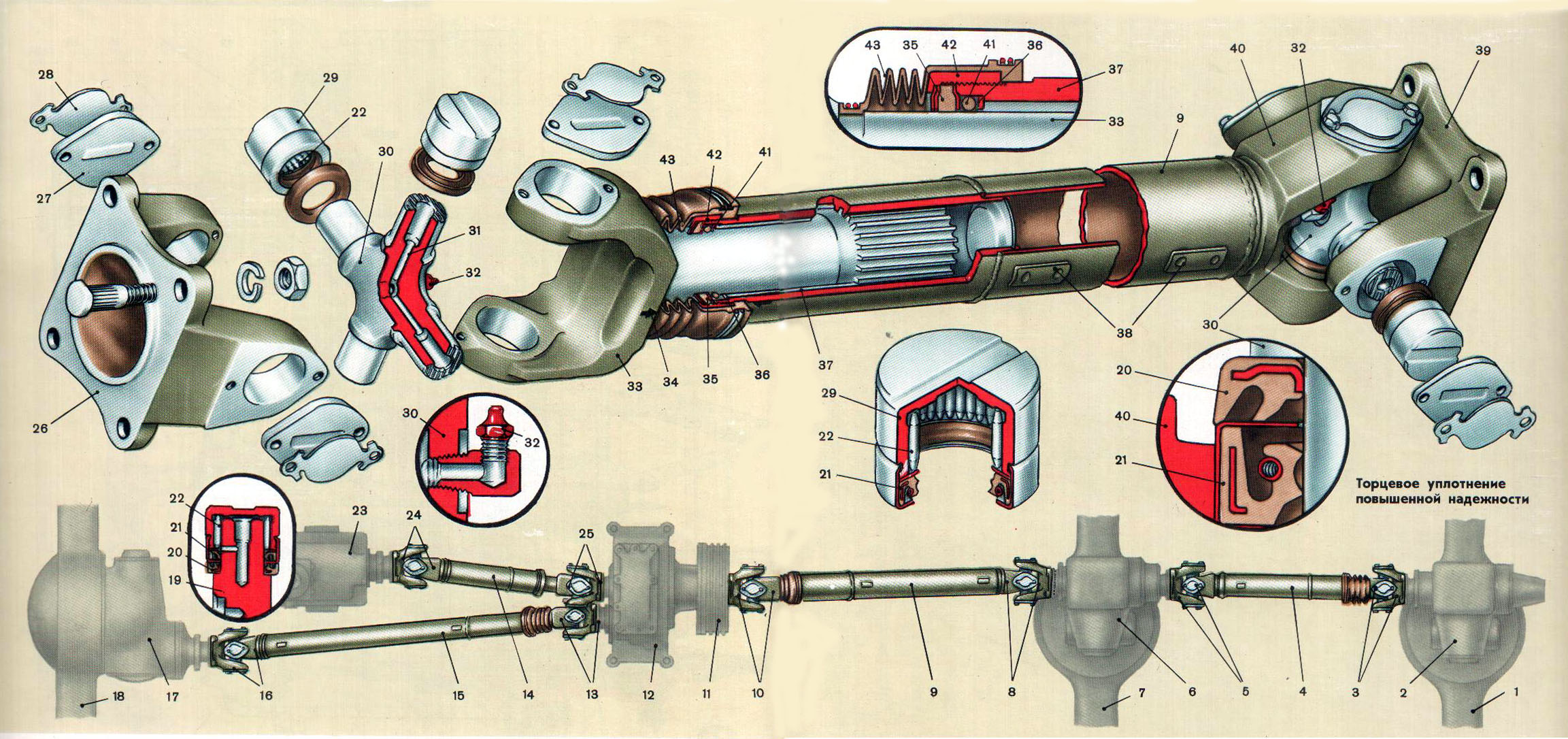

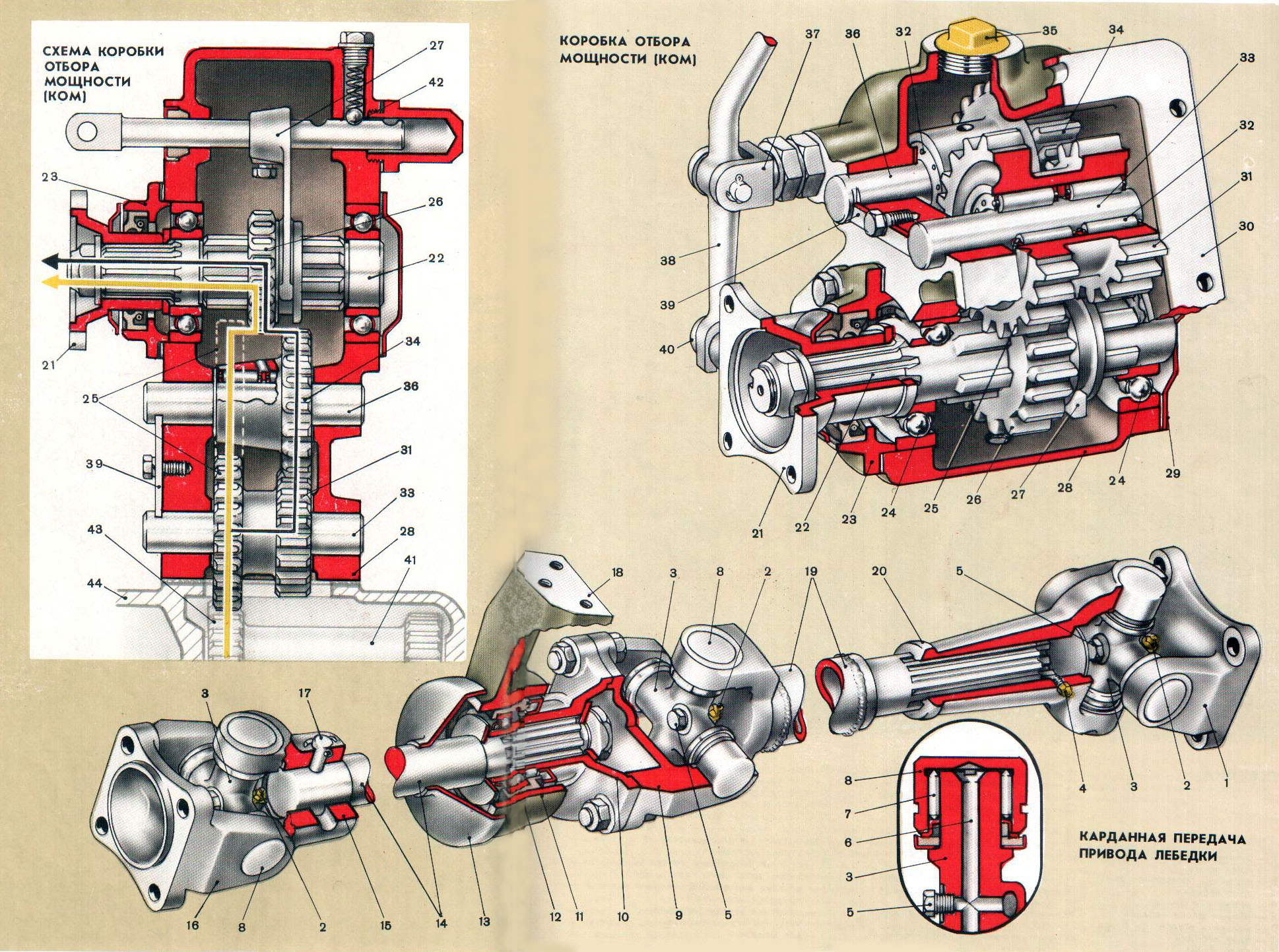

Карданная передача открытая с четырьмя карданными валами, шарниры которых собраны на игольчатых подшипниках.

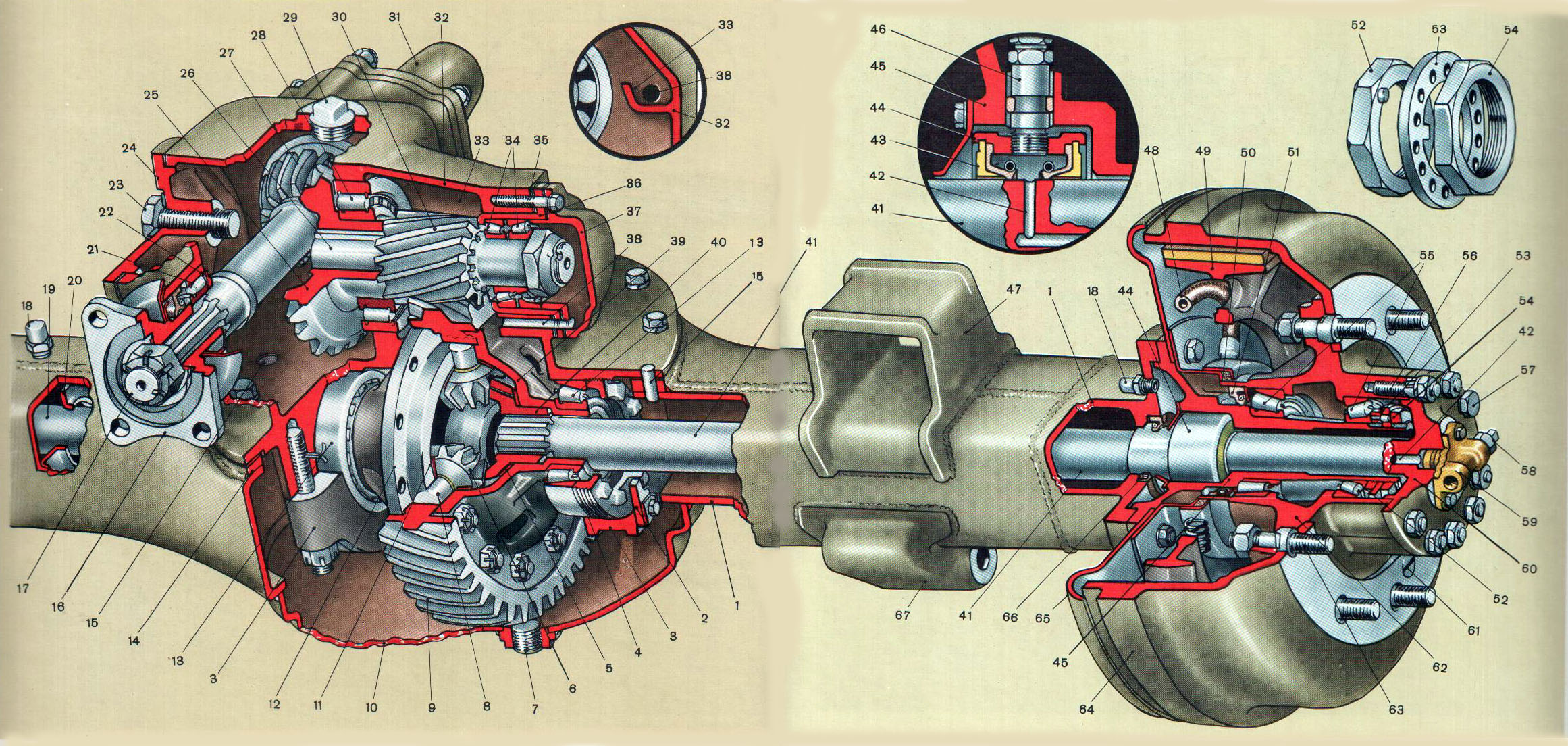

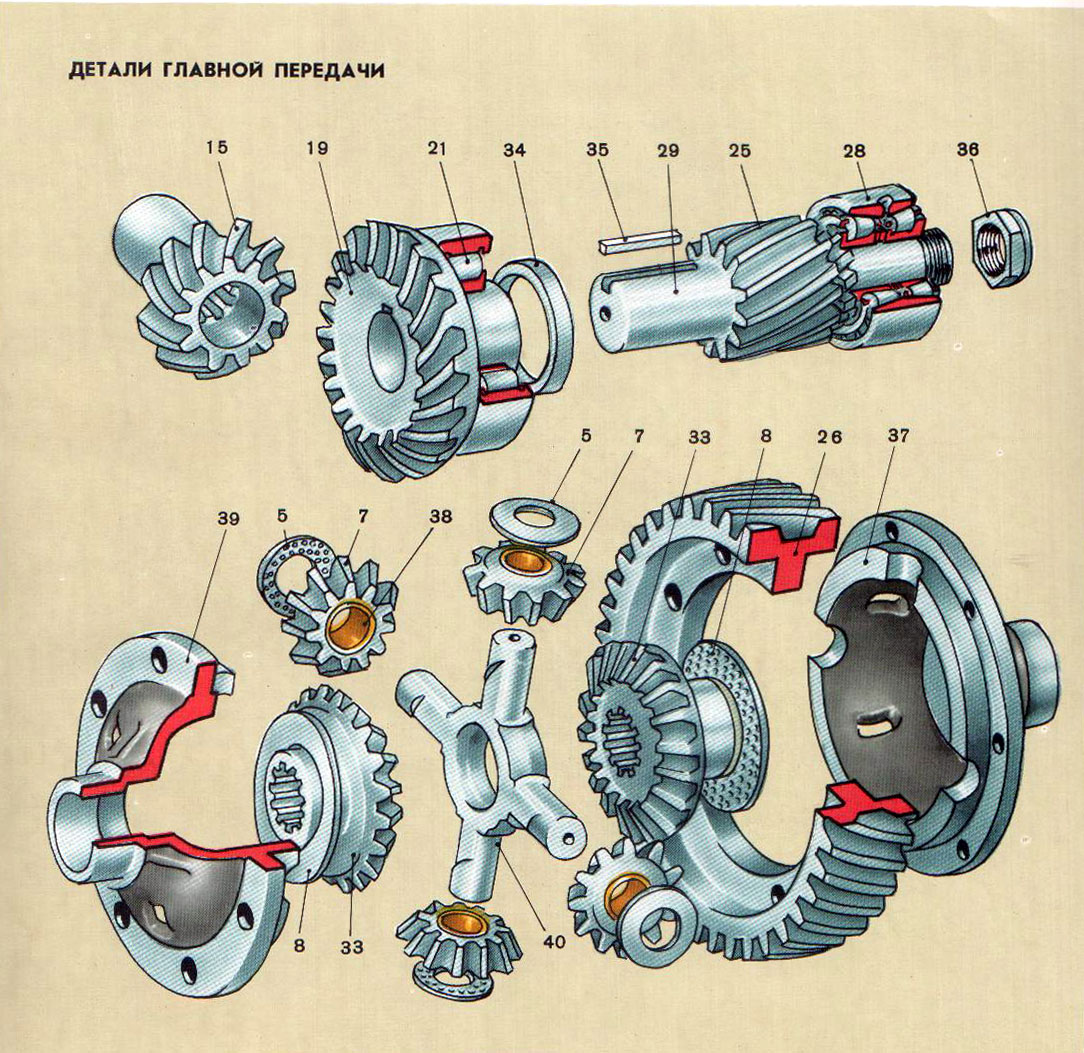

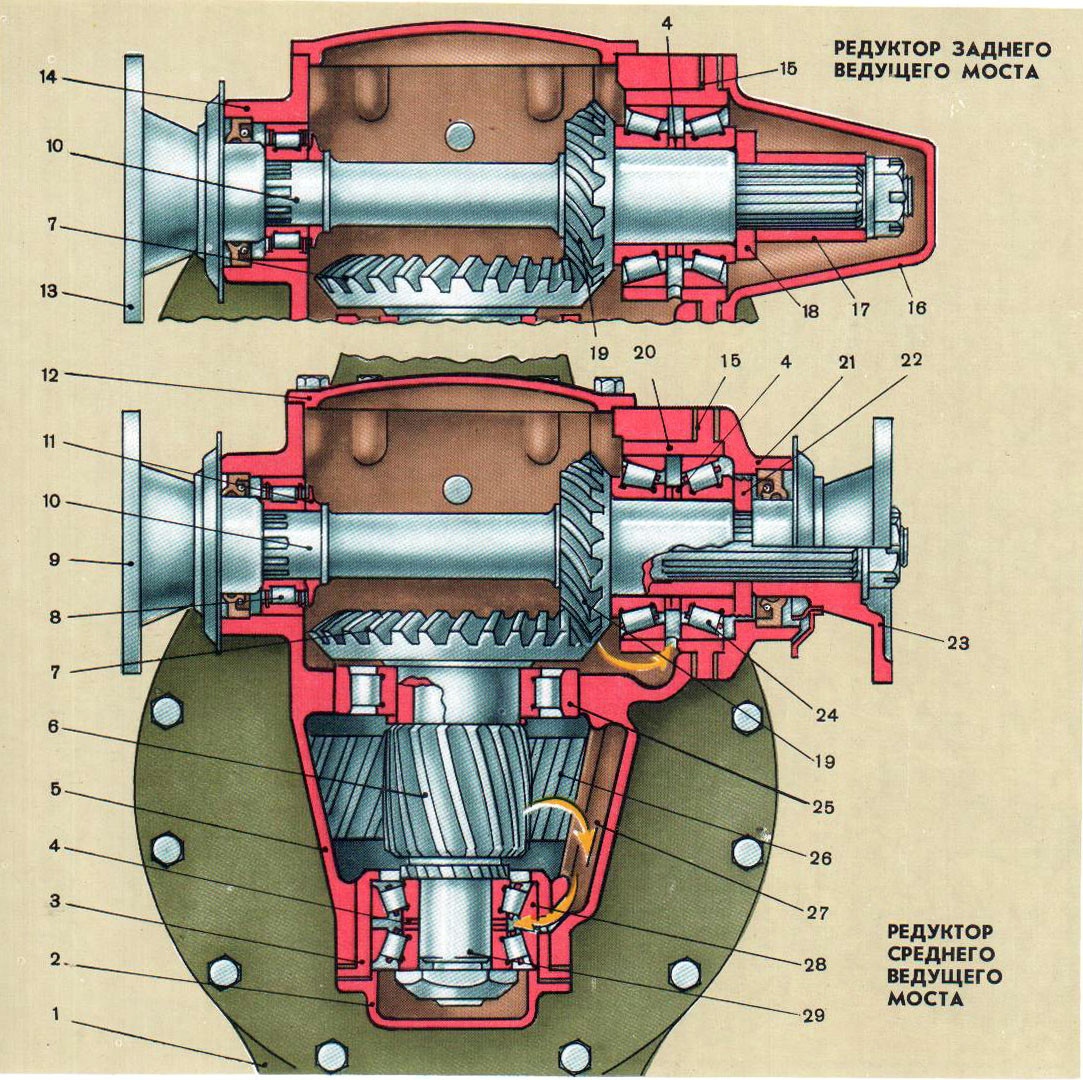

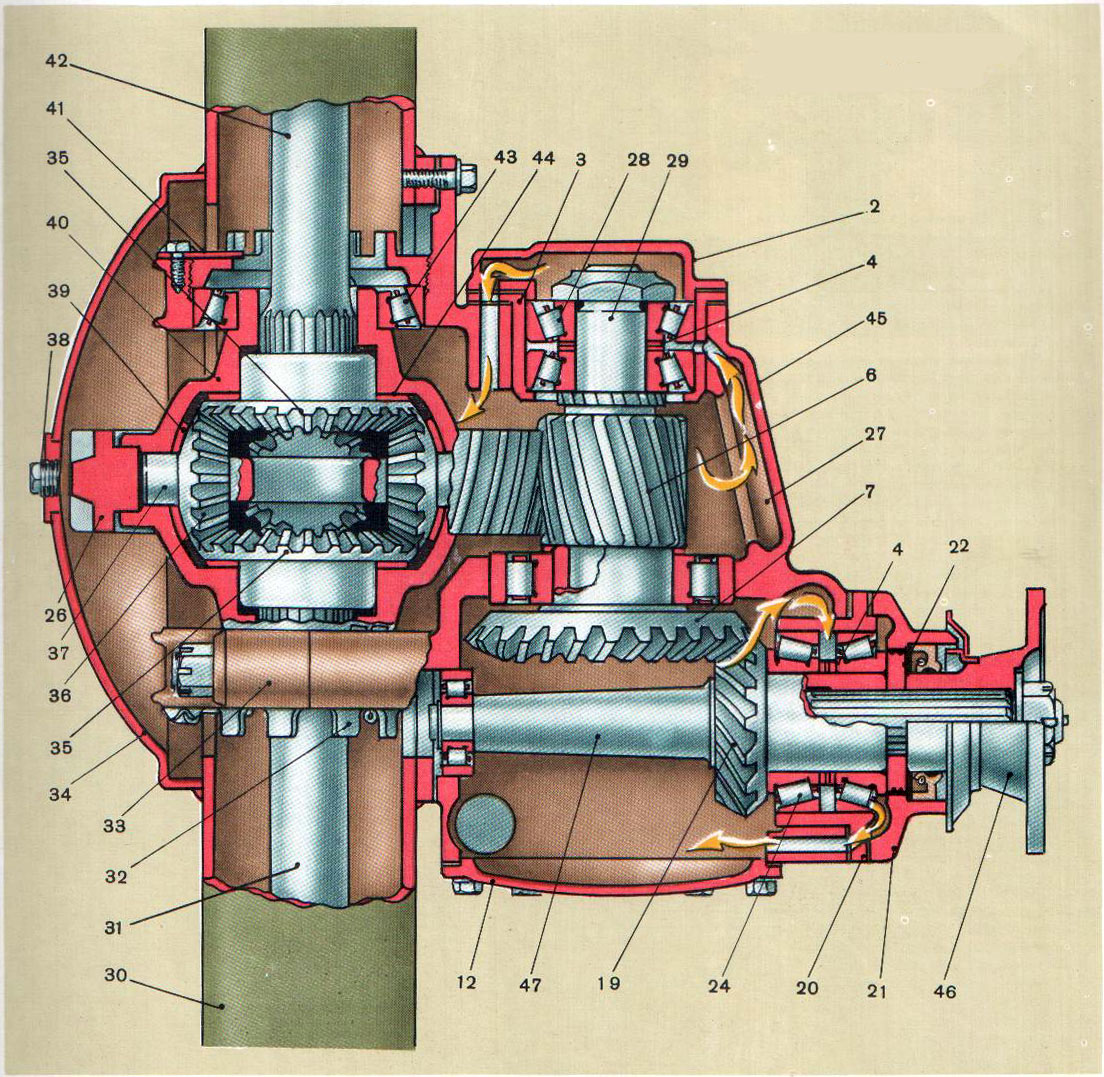

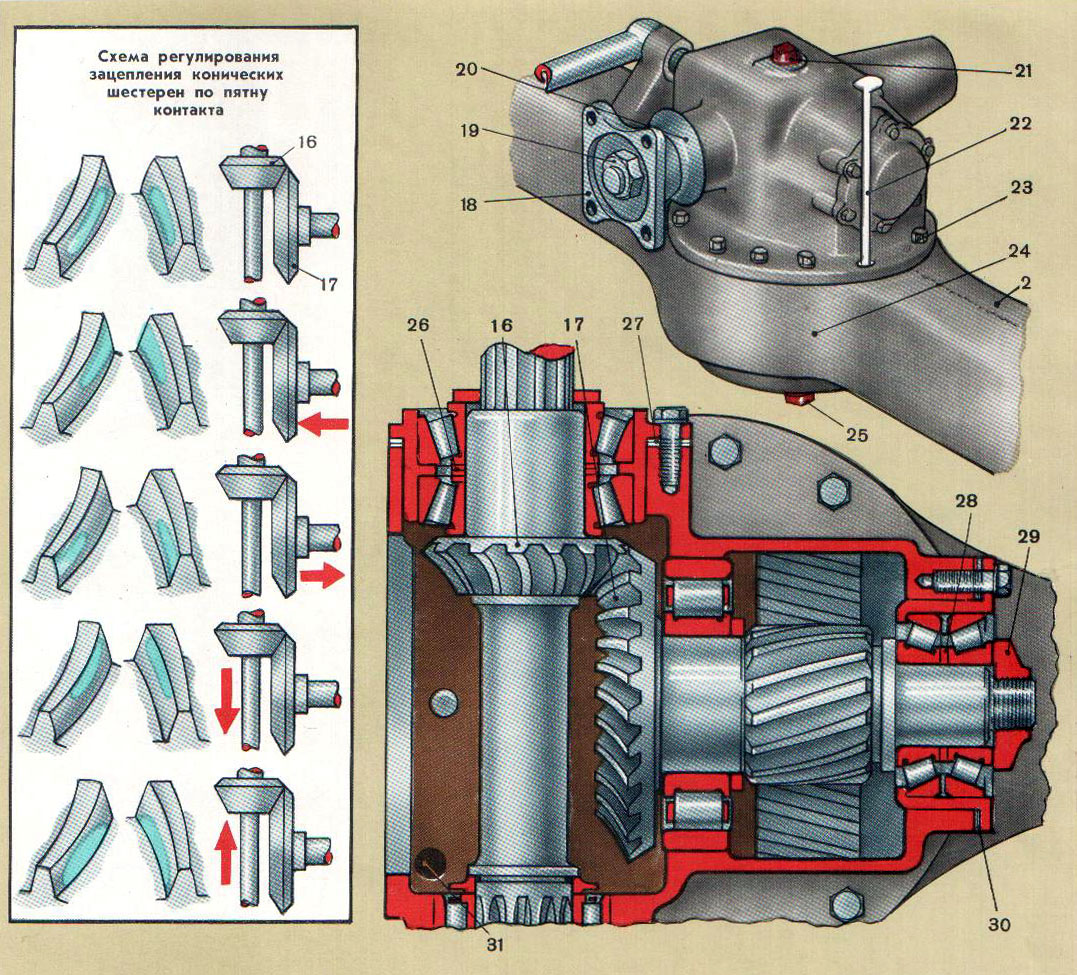

Ведущие мосты с двойными главными передачами, коническими дифференциалами и полностью загруженными полуосями. Передаточные числа конической пары 1,727 и цилиндрической пары 4,25.

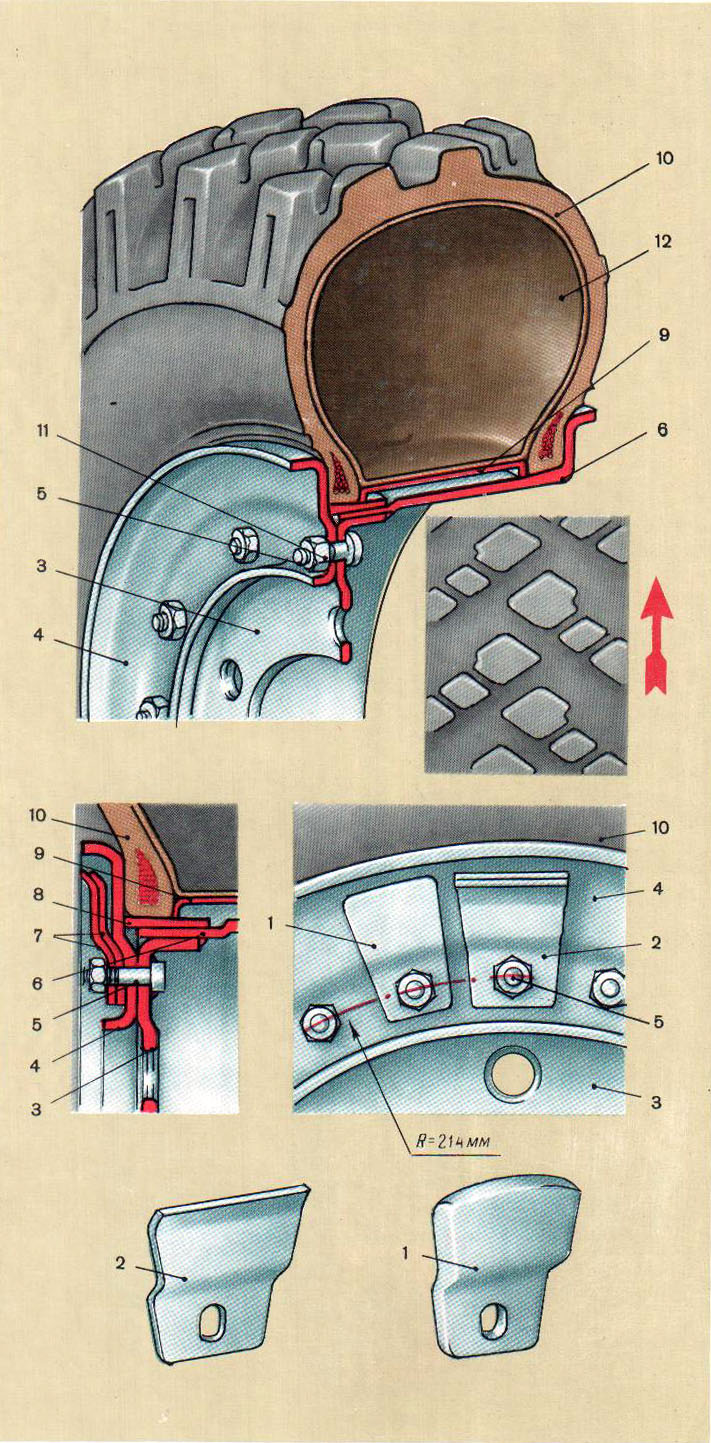

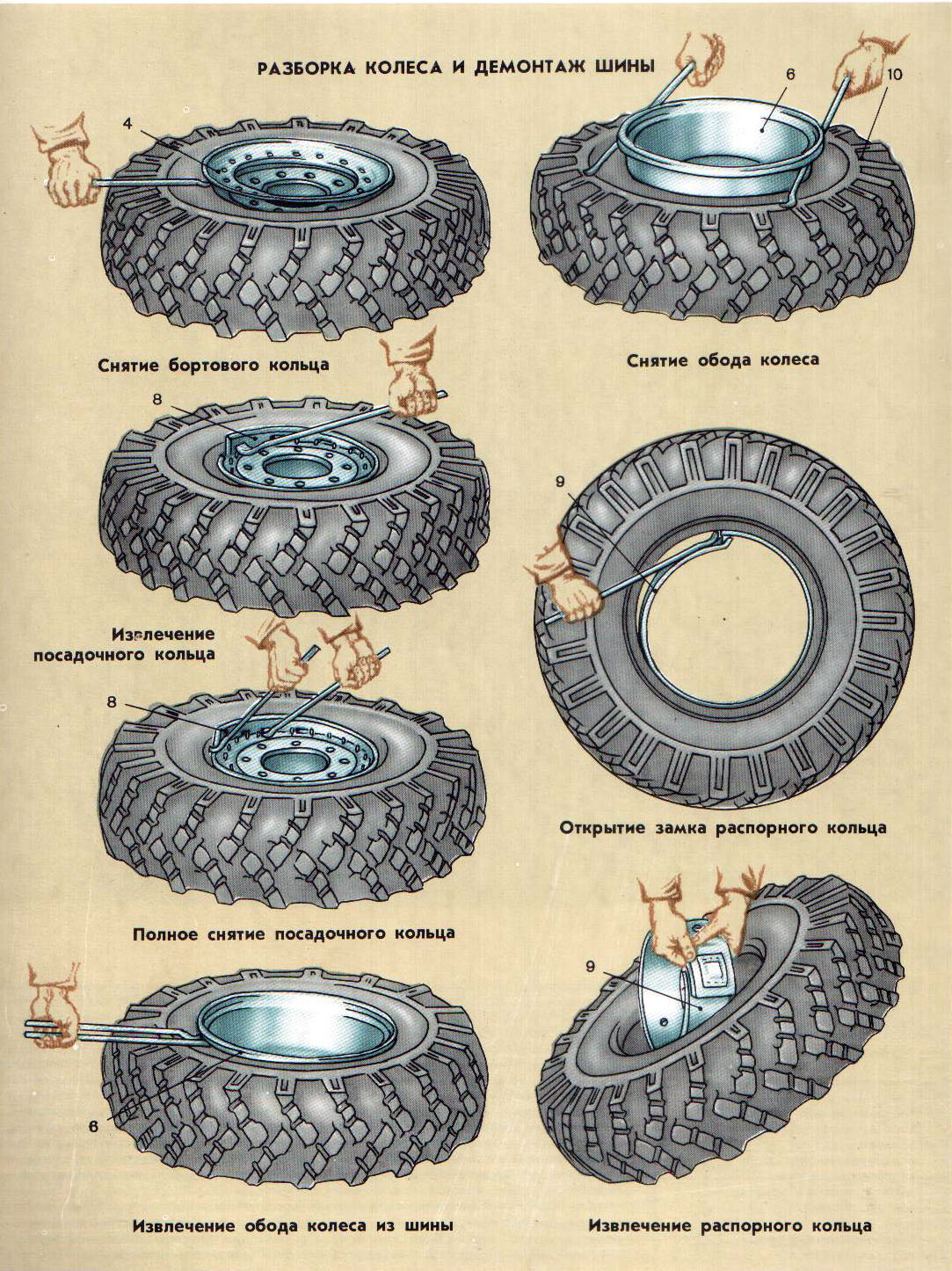

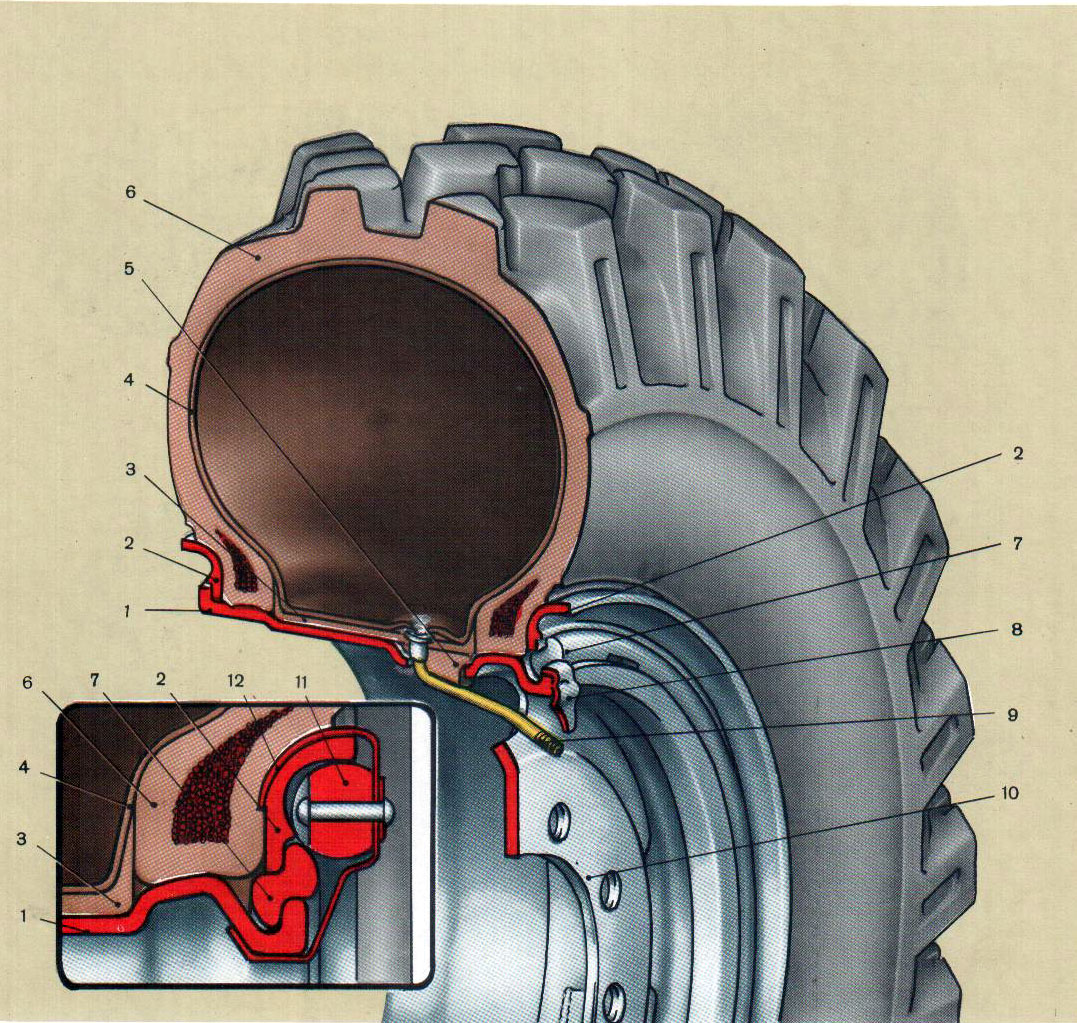

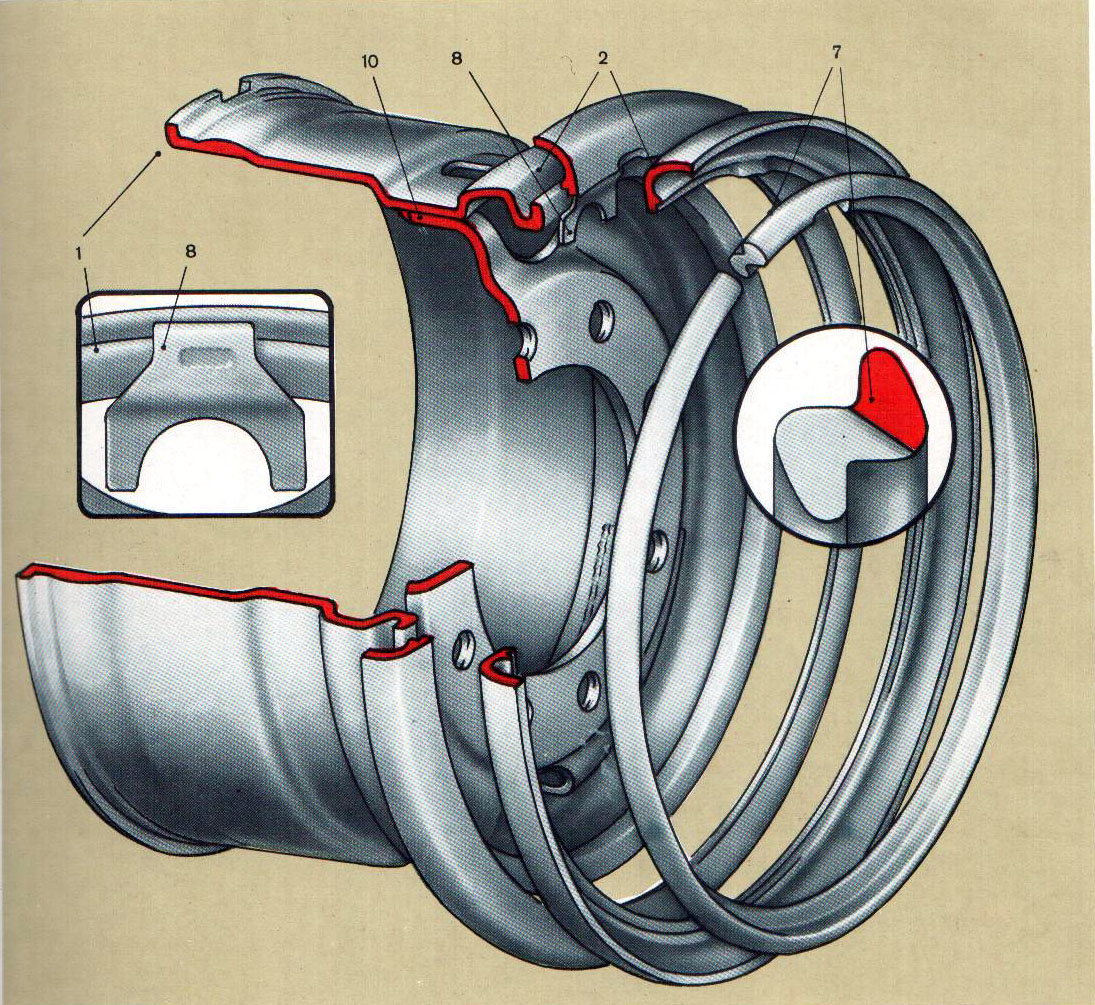

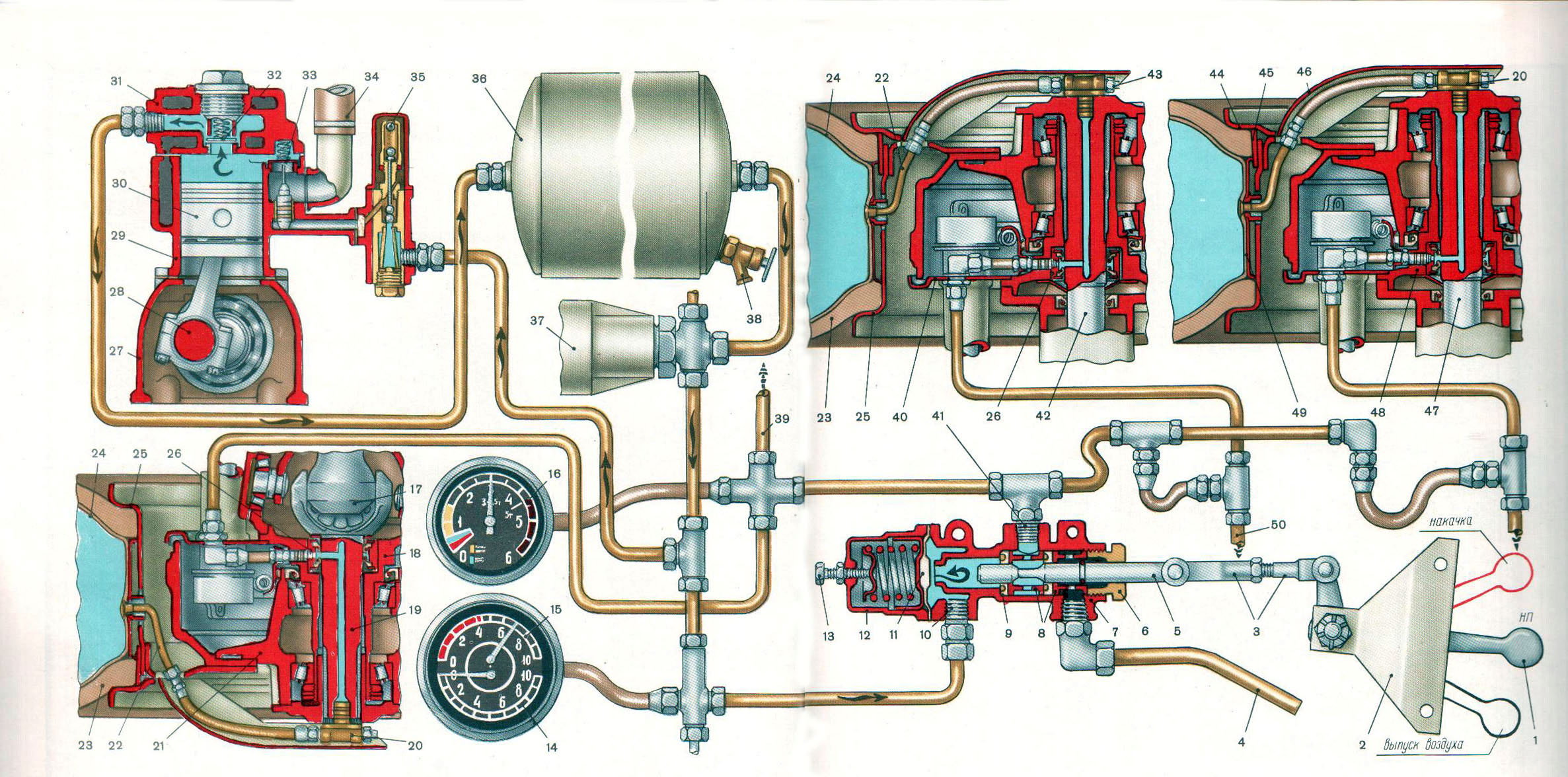

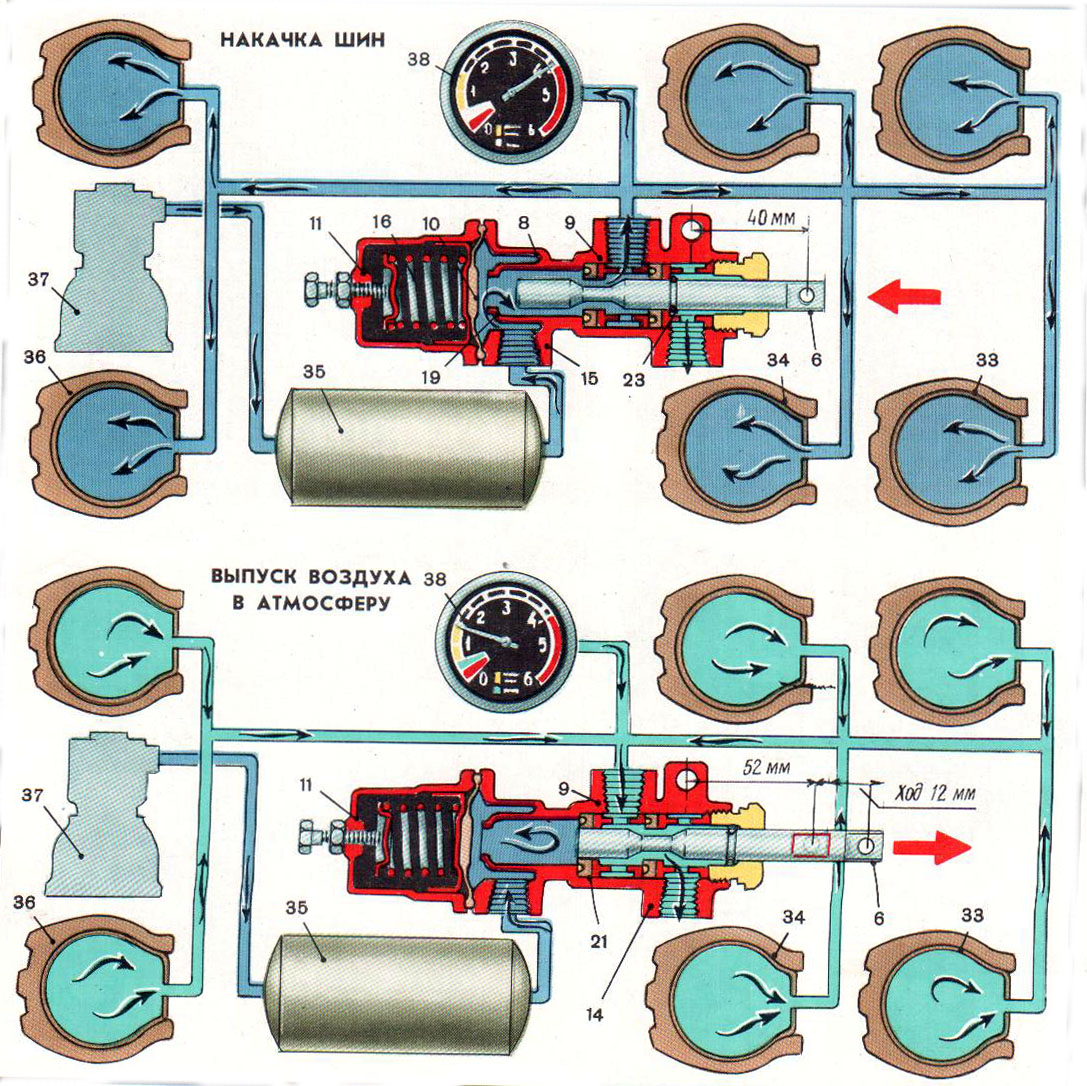

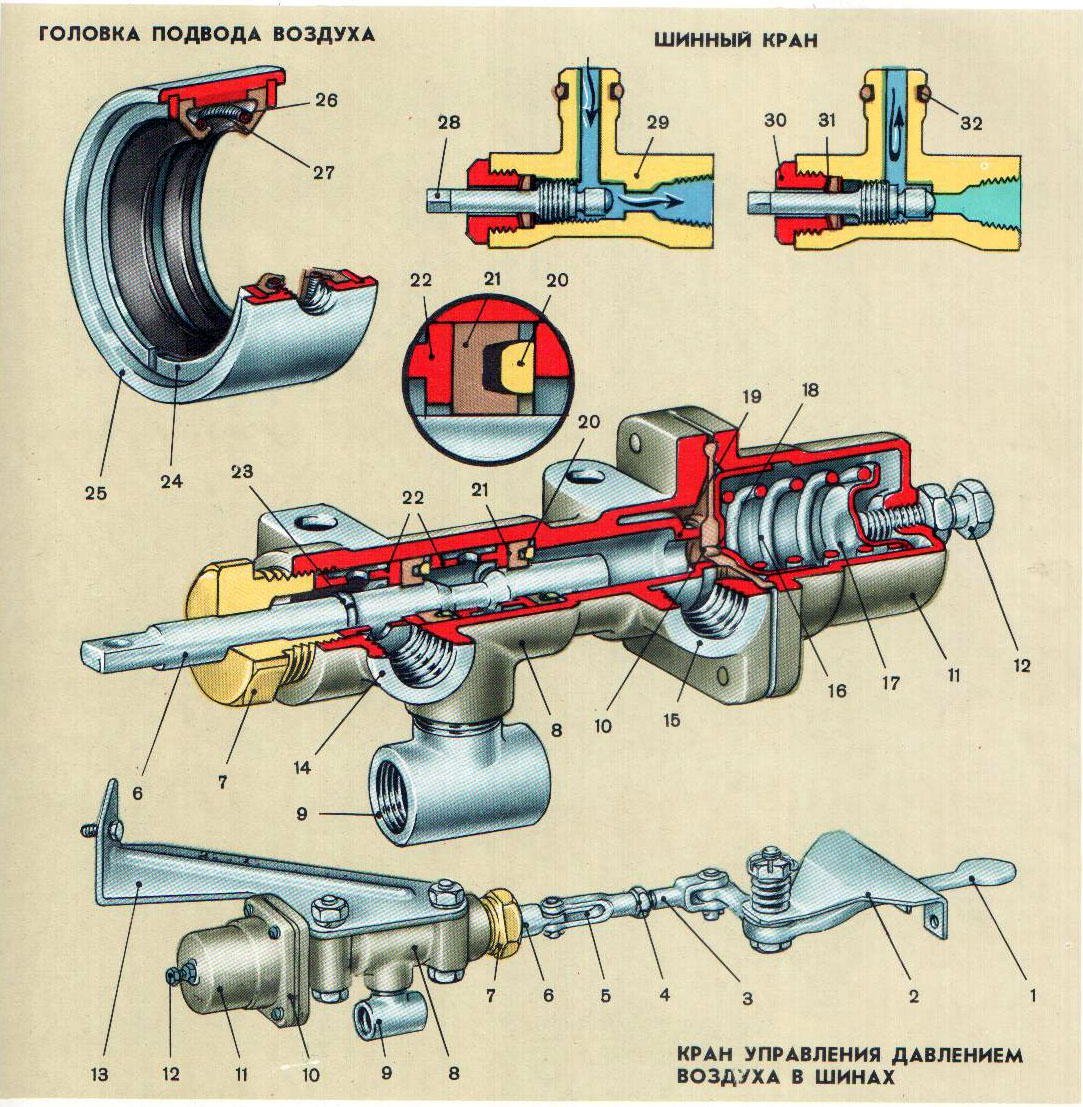

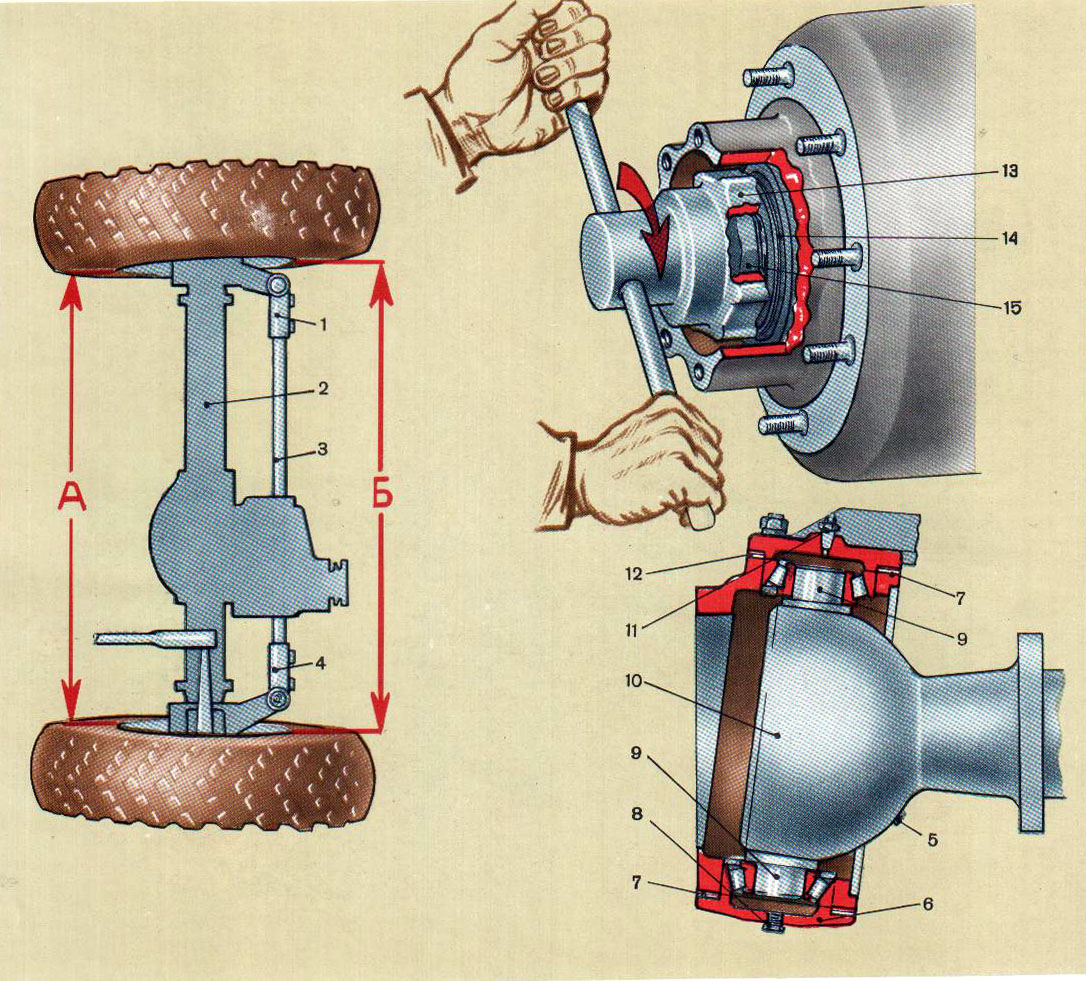

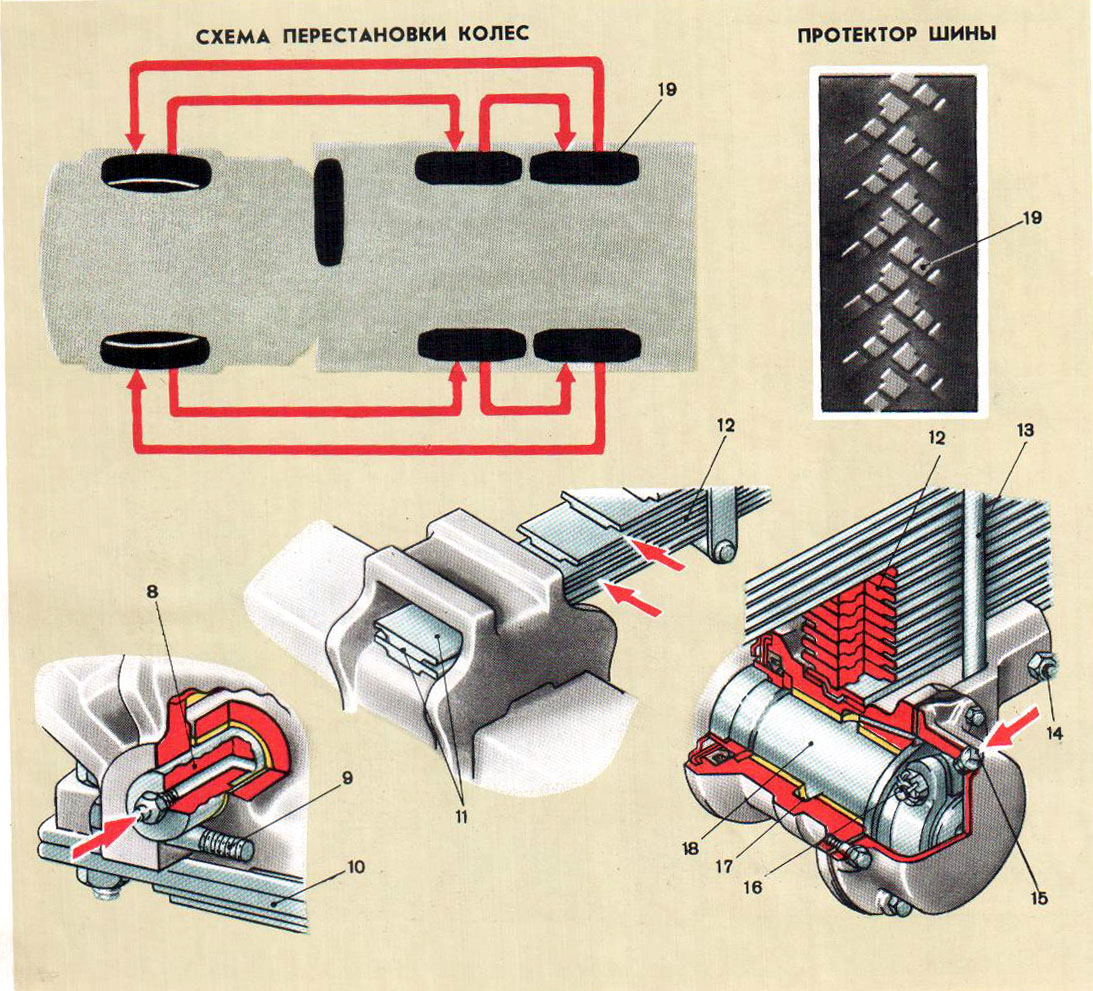

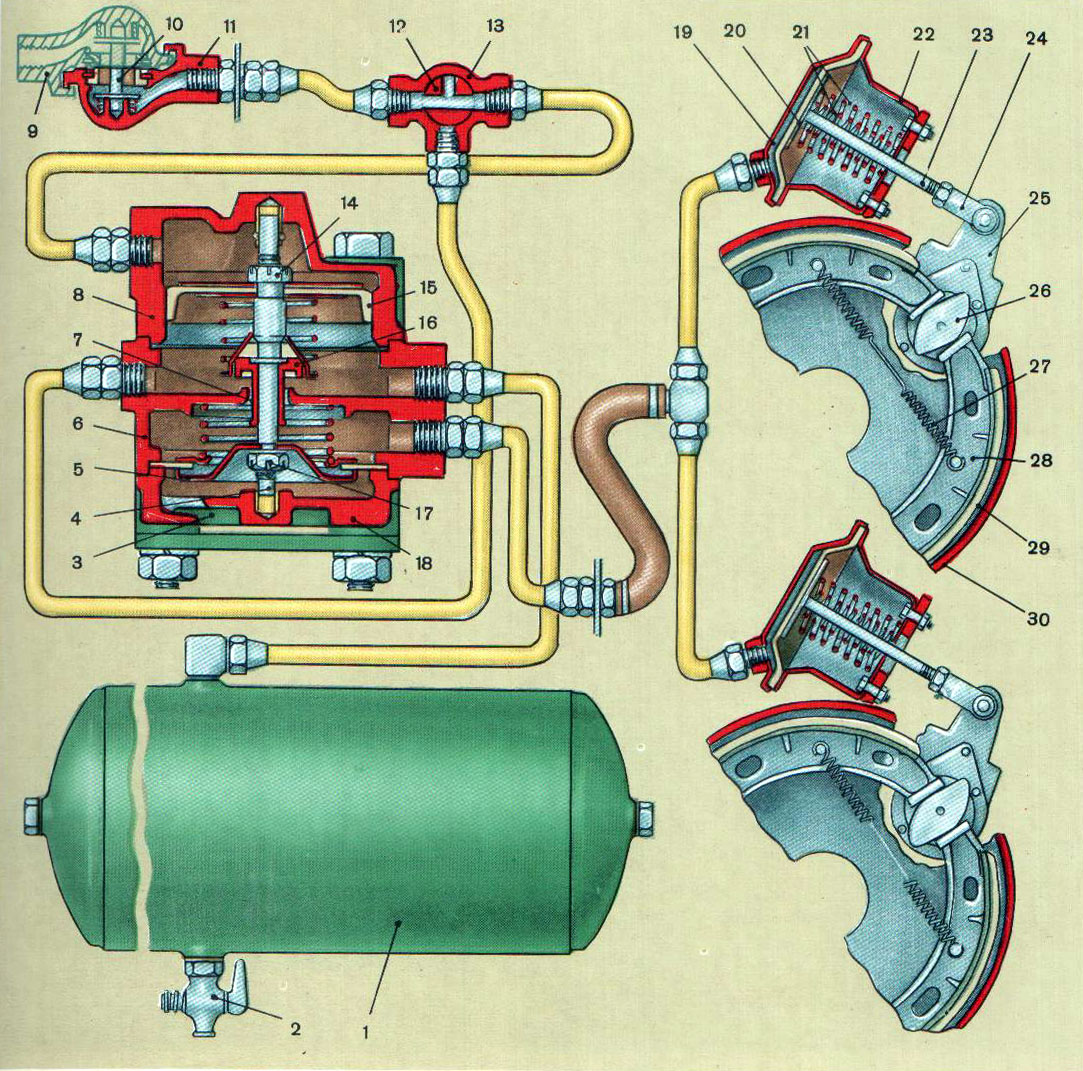

Восьмислойные шины переменного давления размером 12,00— 20 с протектором, который имеет почвозацепы. Давление воздуха в шинах регулируется в пределах от 0,5 кГ/'см2 до 4,2 кГ/см2 при помощи специальной централизованной системы с внутренним подводом воздуха к шинам.

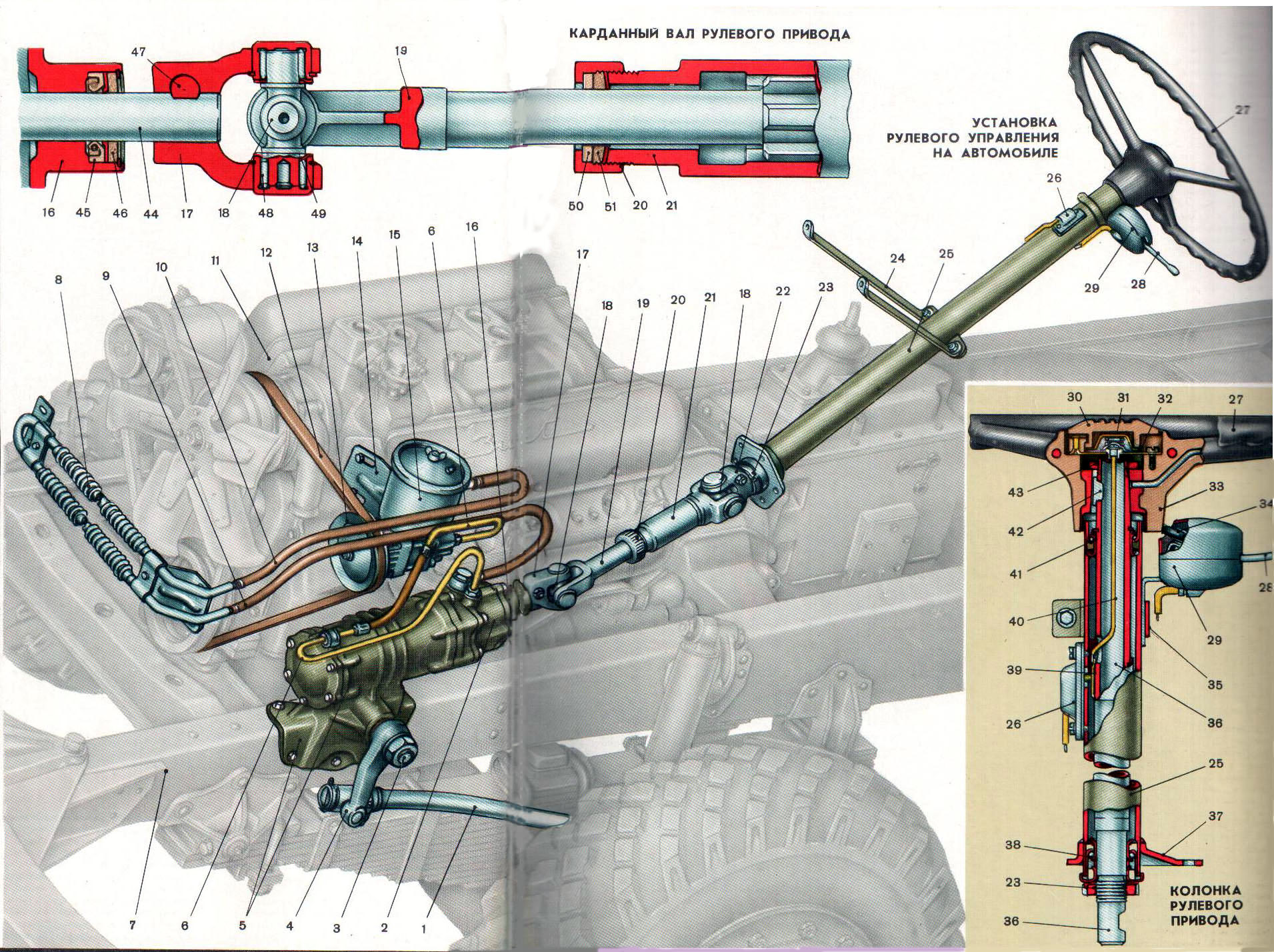

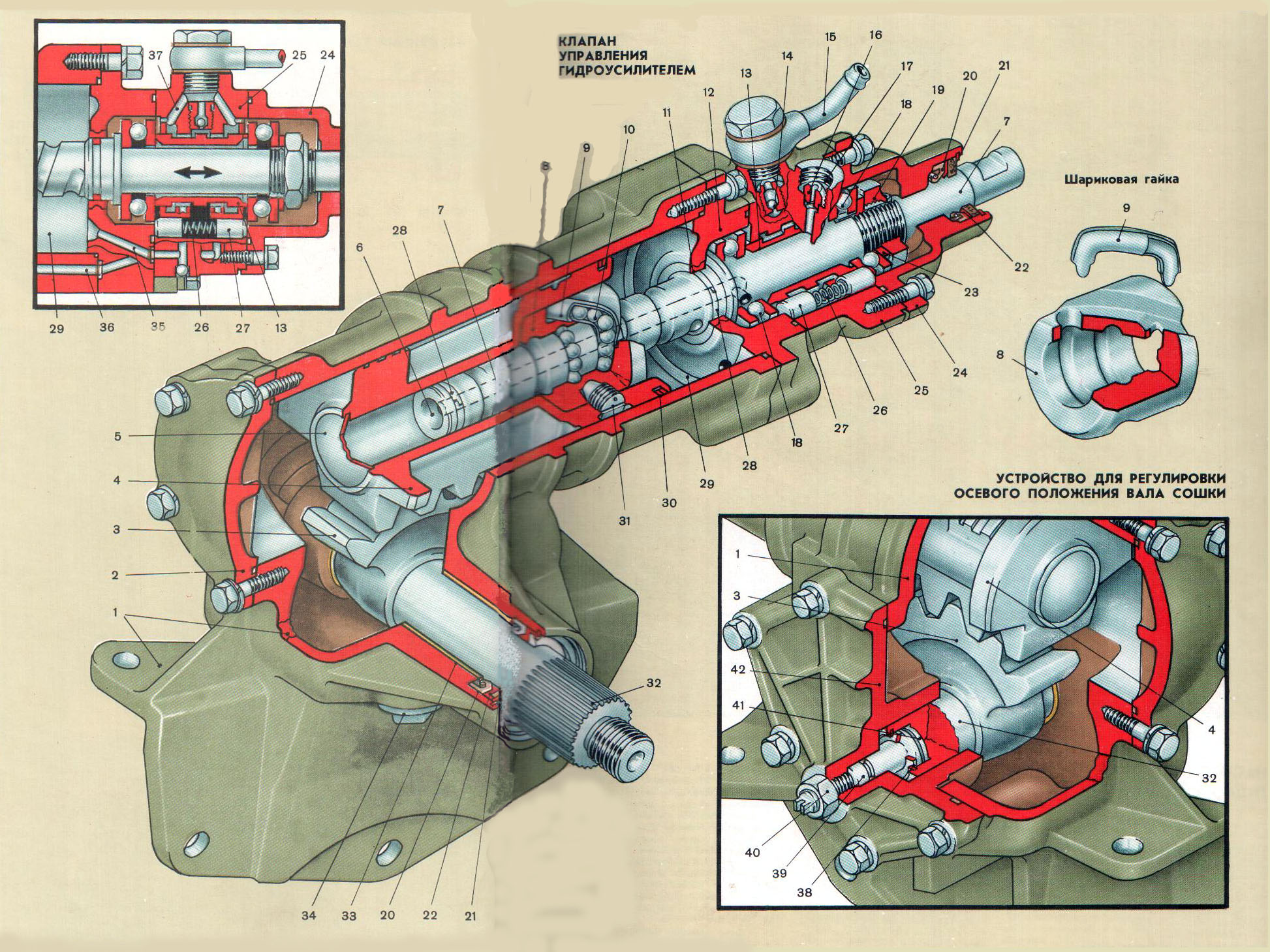

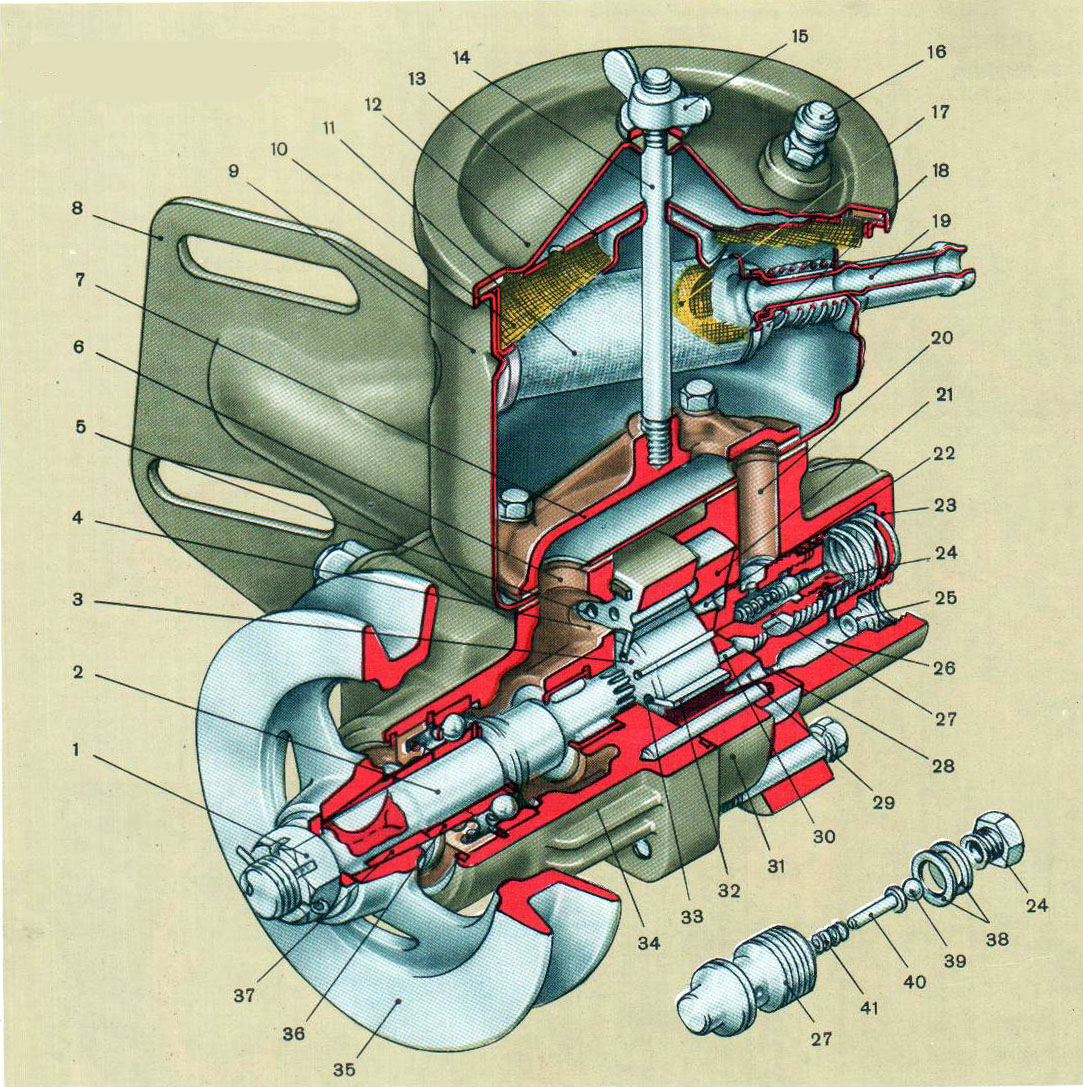

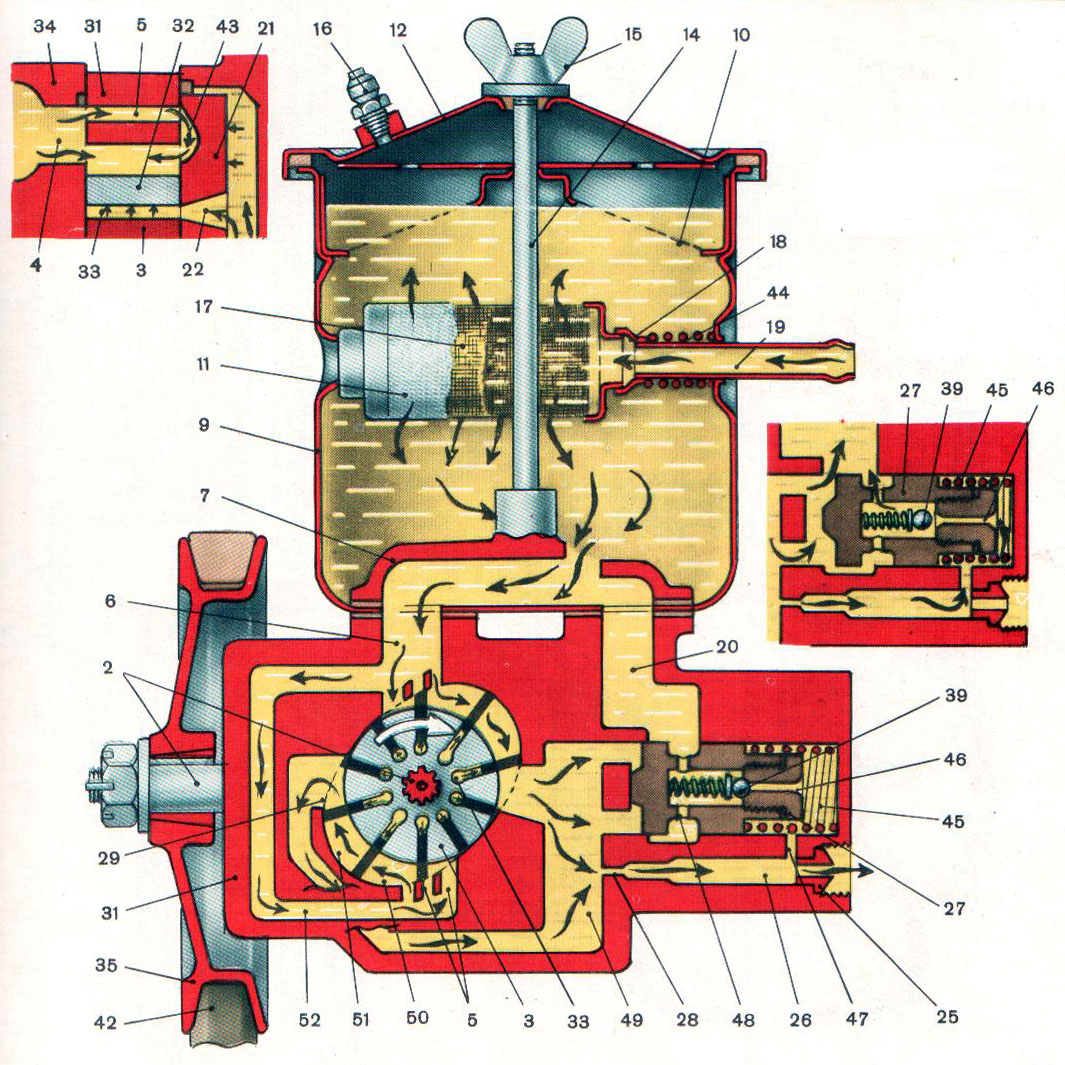

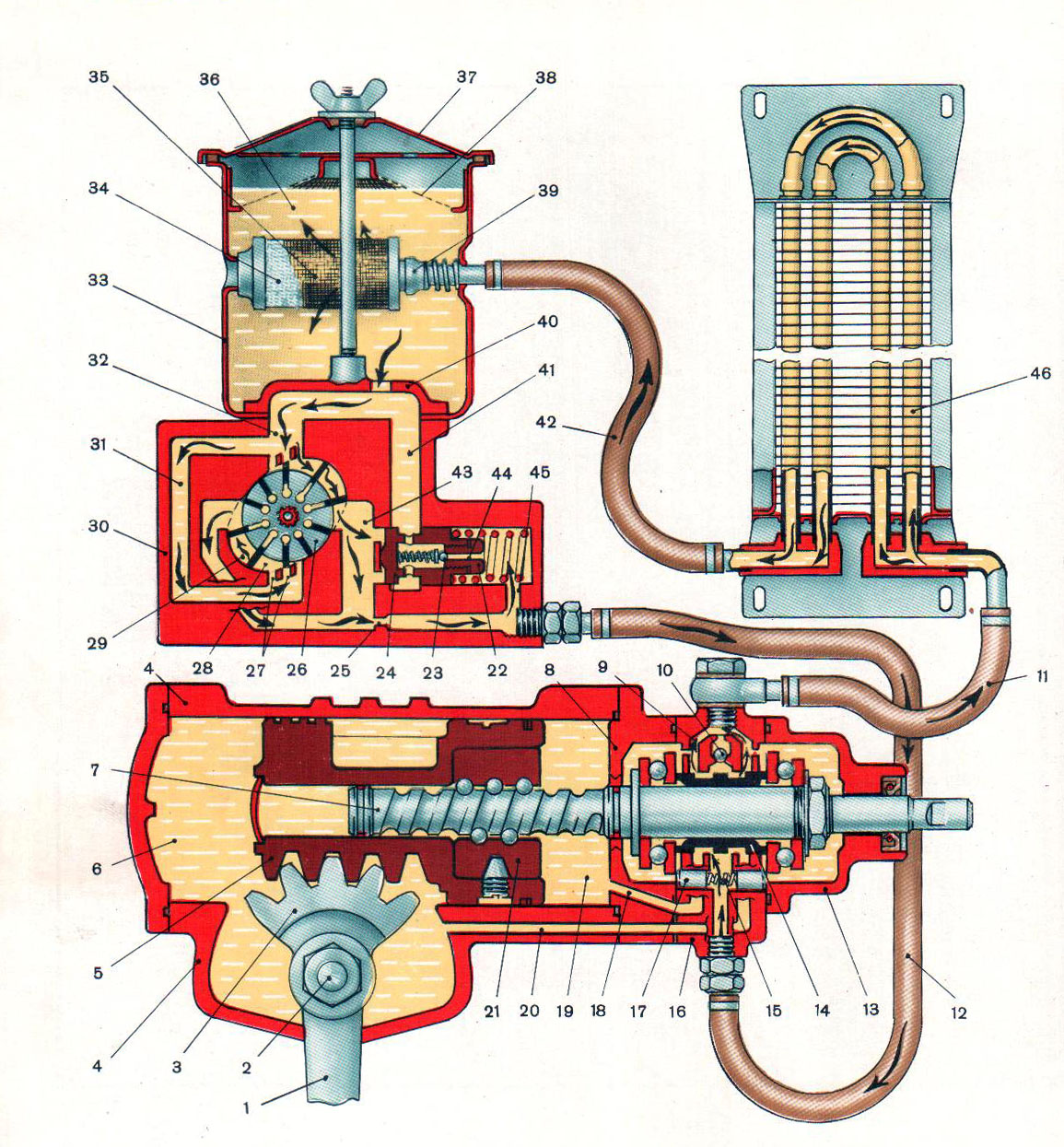

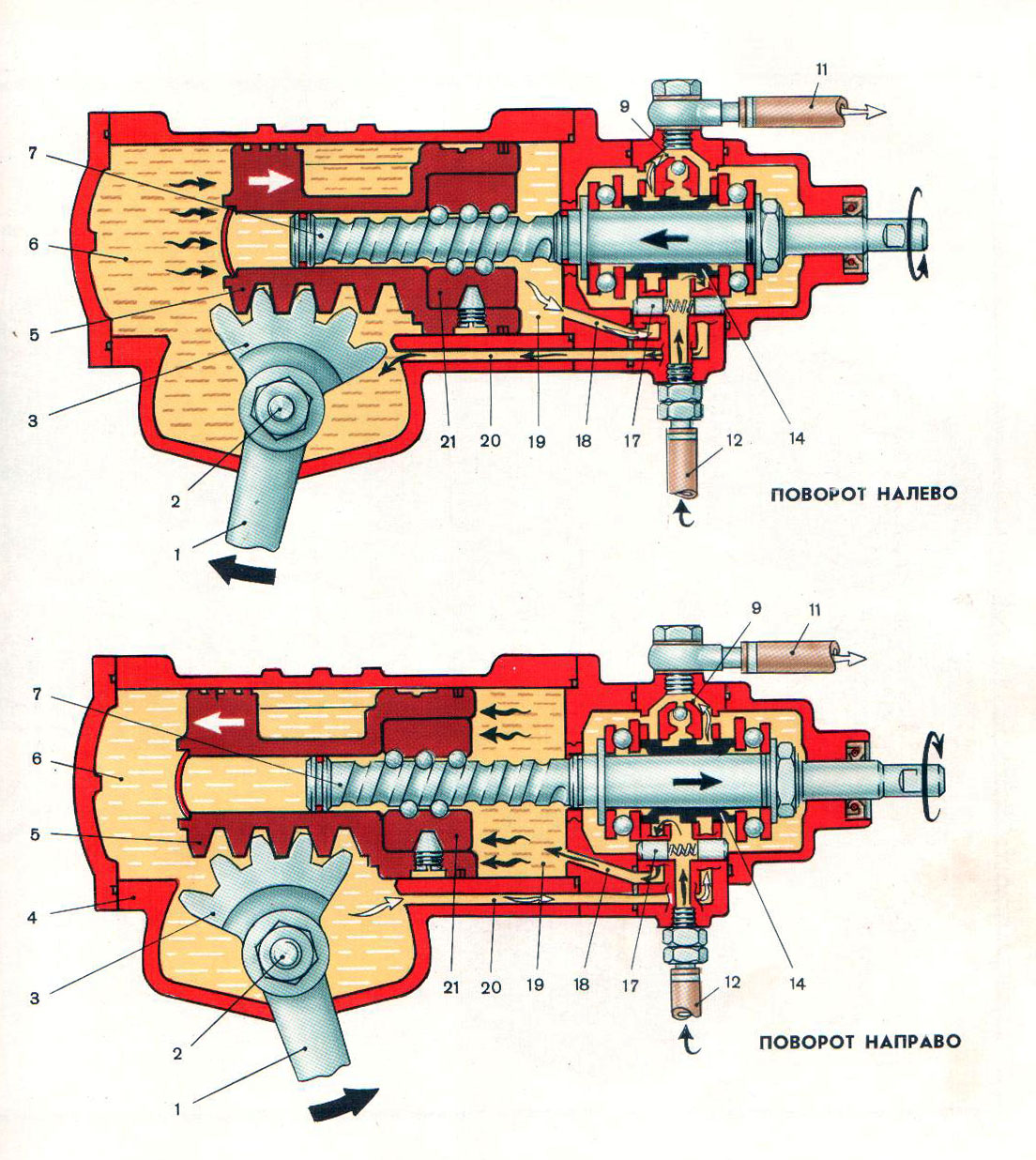

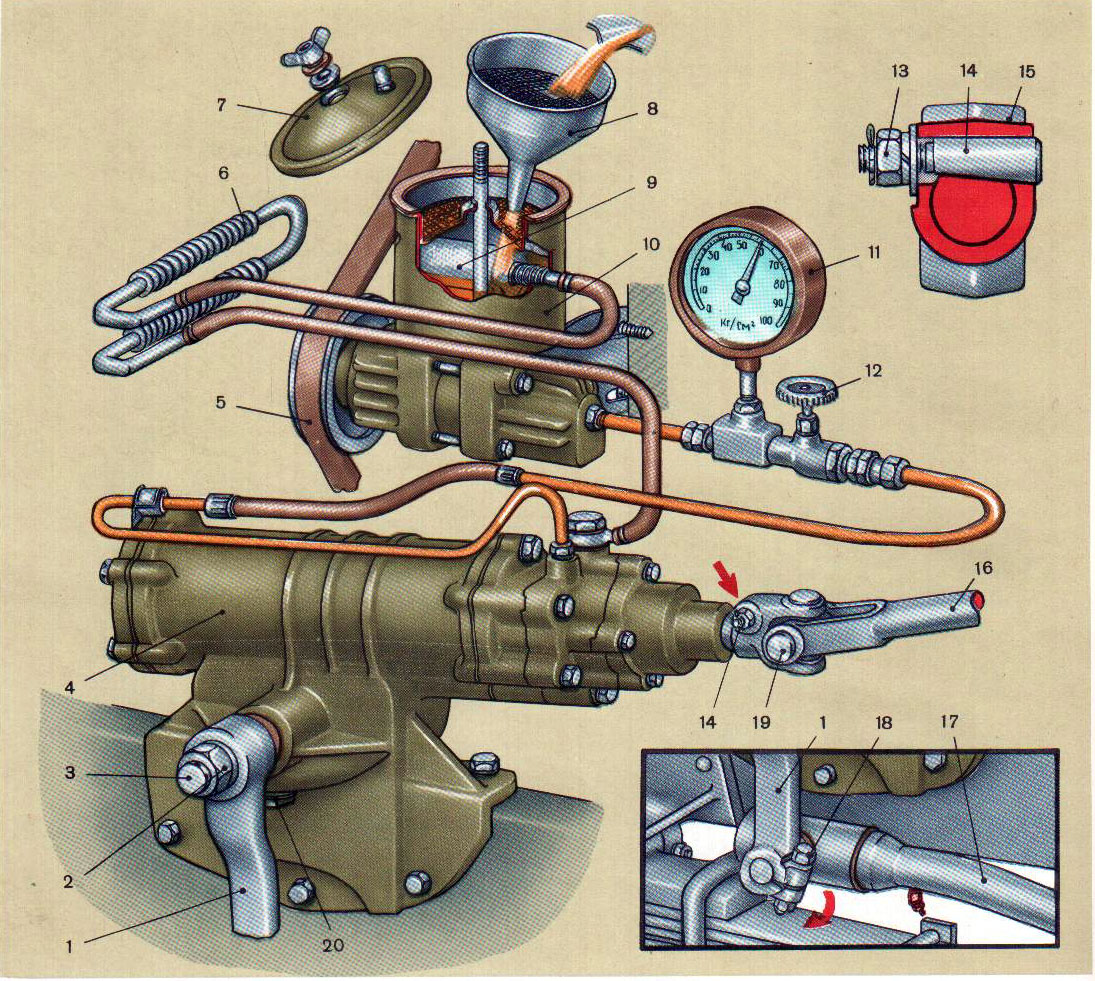

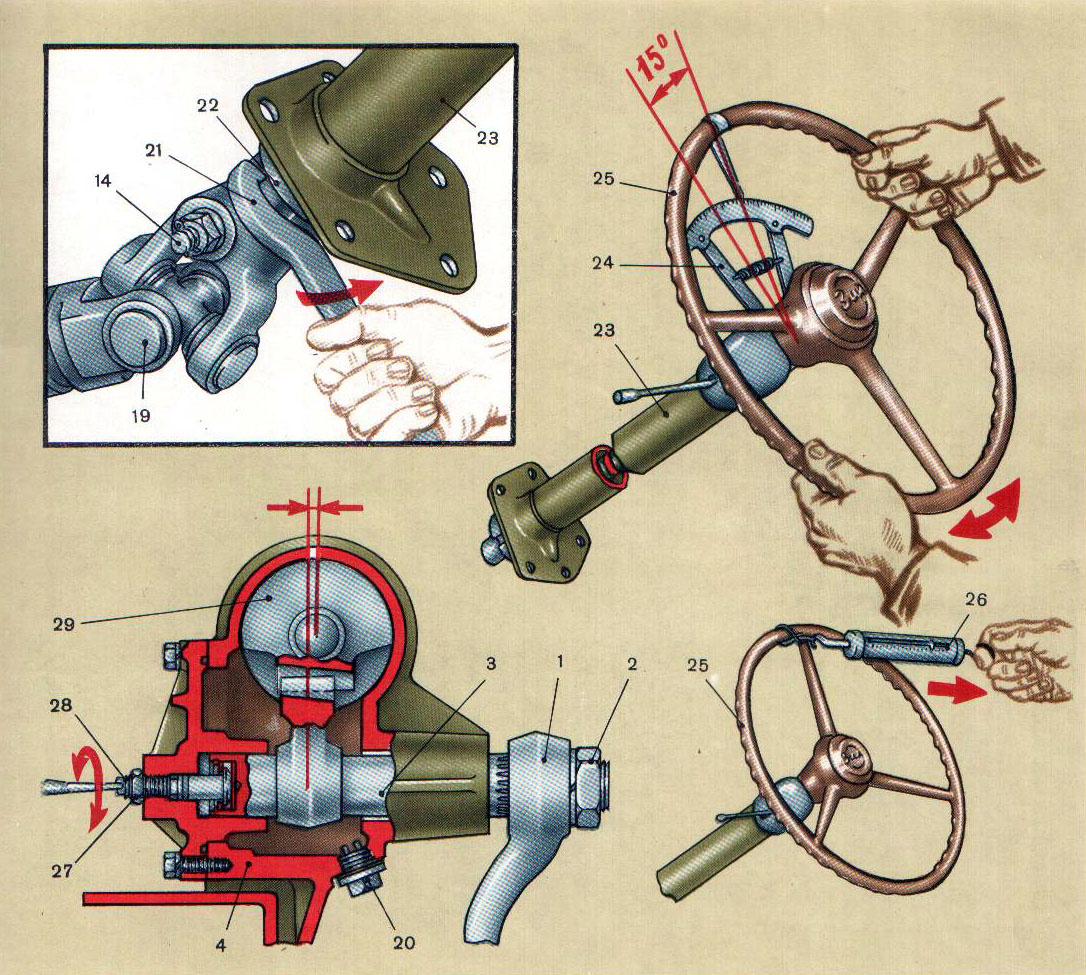

Рулевое управление—с гидравлическим усилителем, расположенным в общем картере с рулевым механизмом и лопастным насосом, установленном на двигателе.

ЗИЛ-131... бездорожье - не проблема...

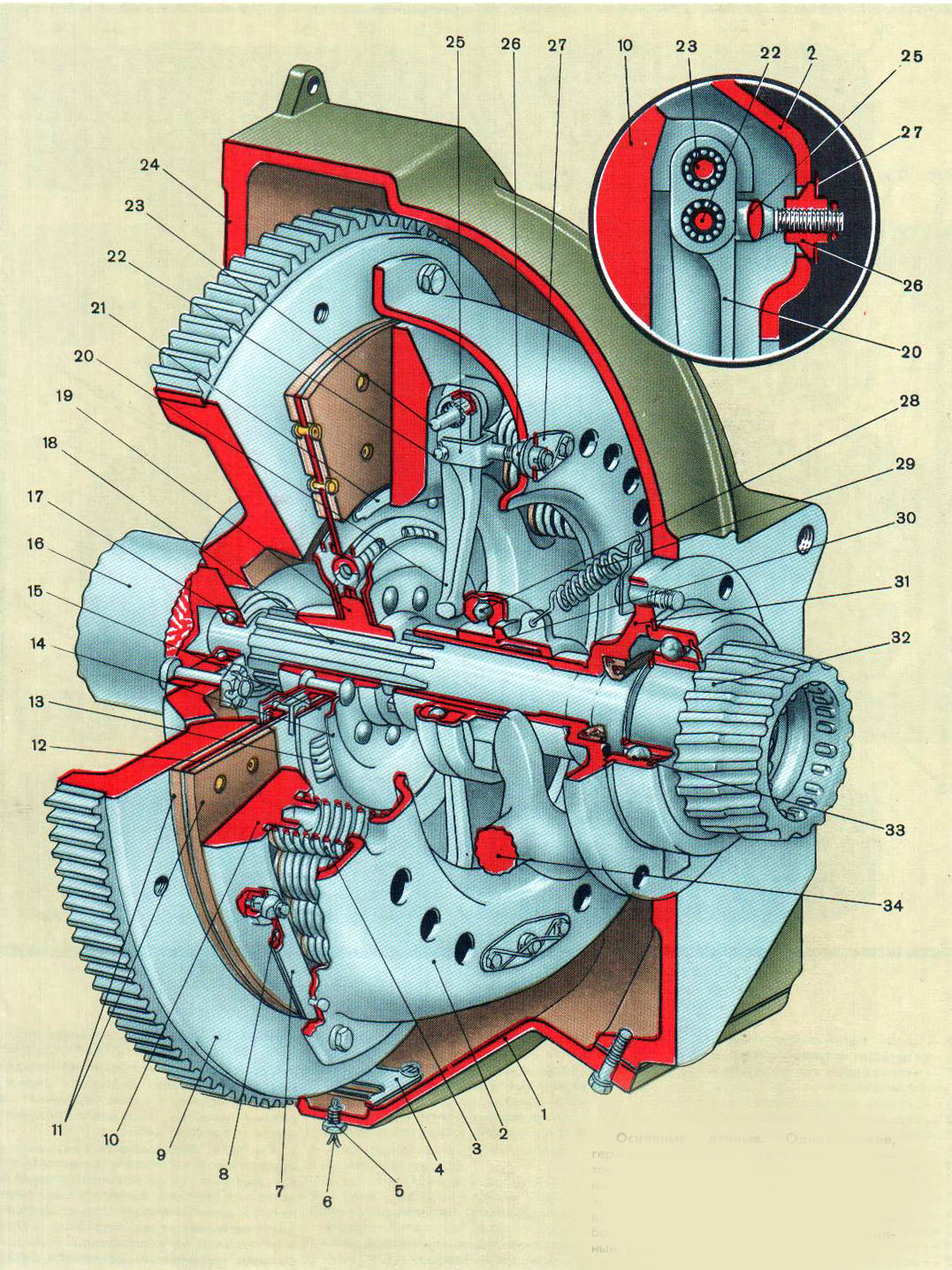

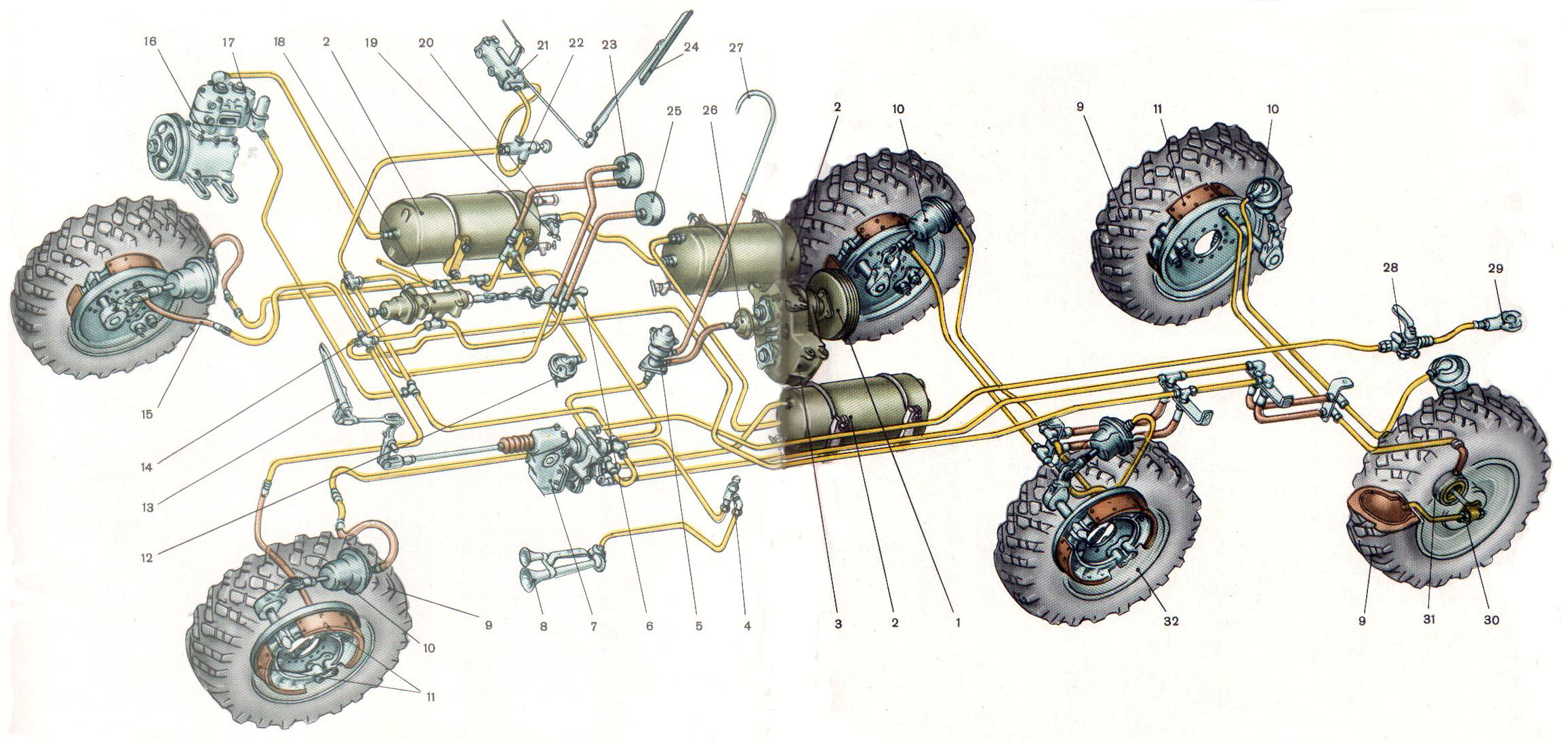

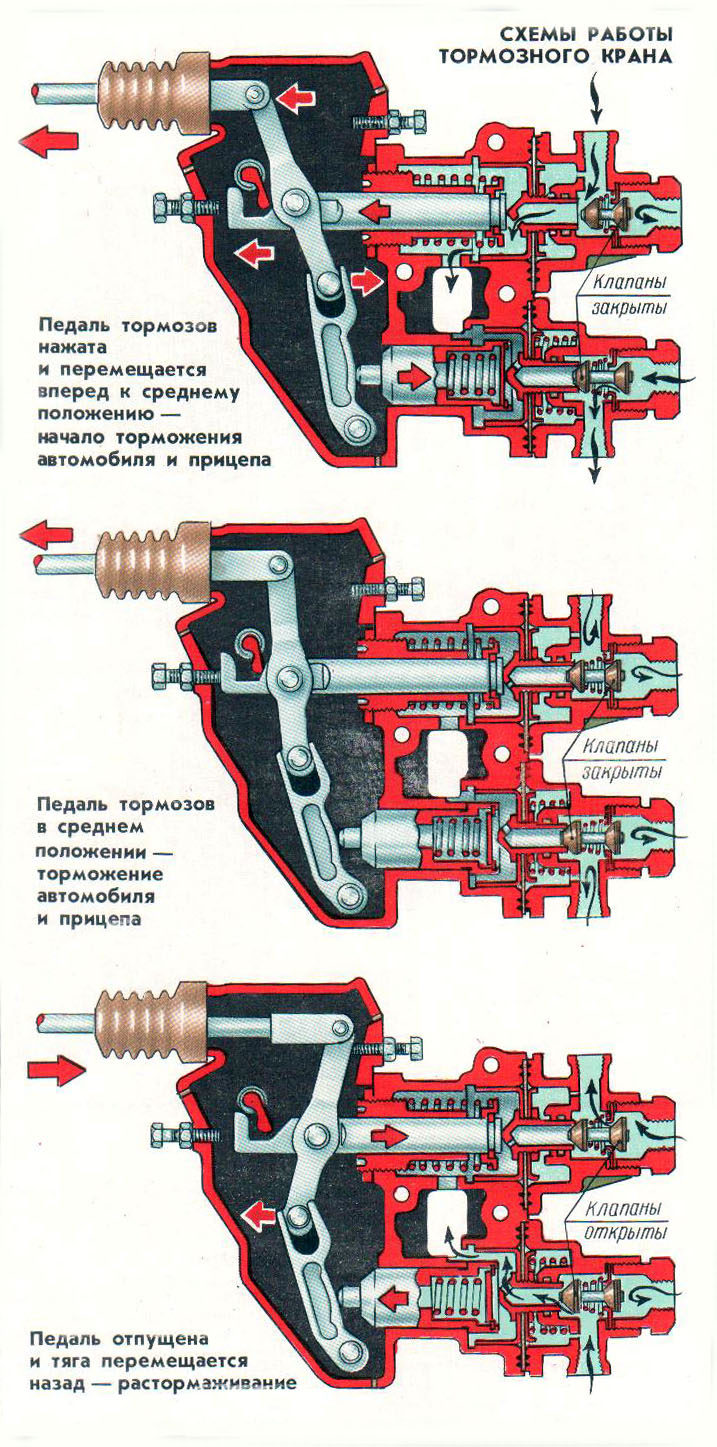

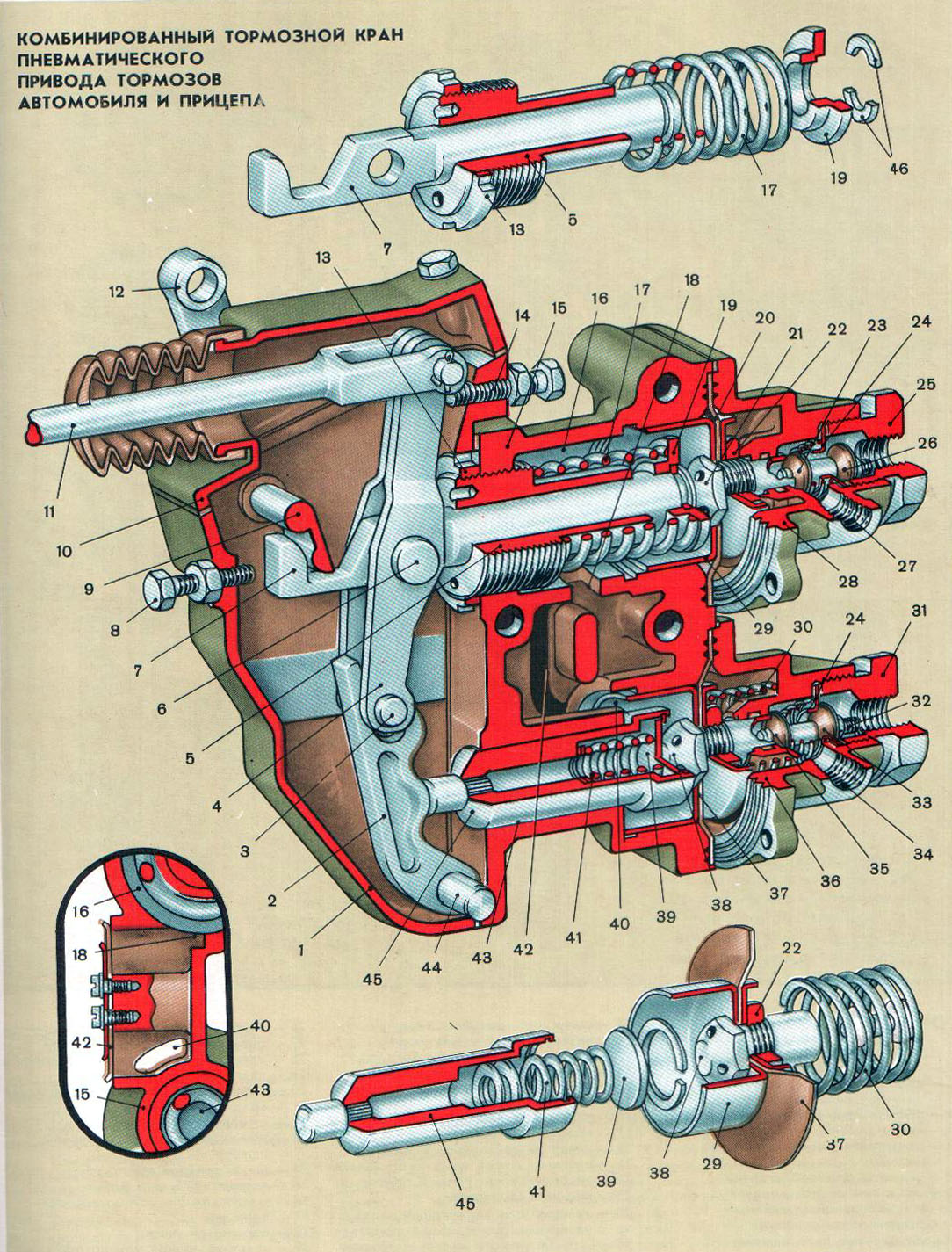

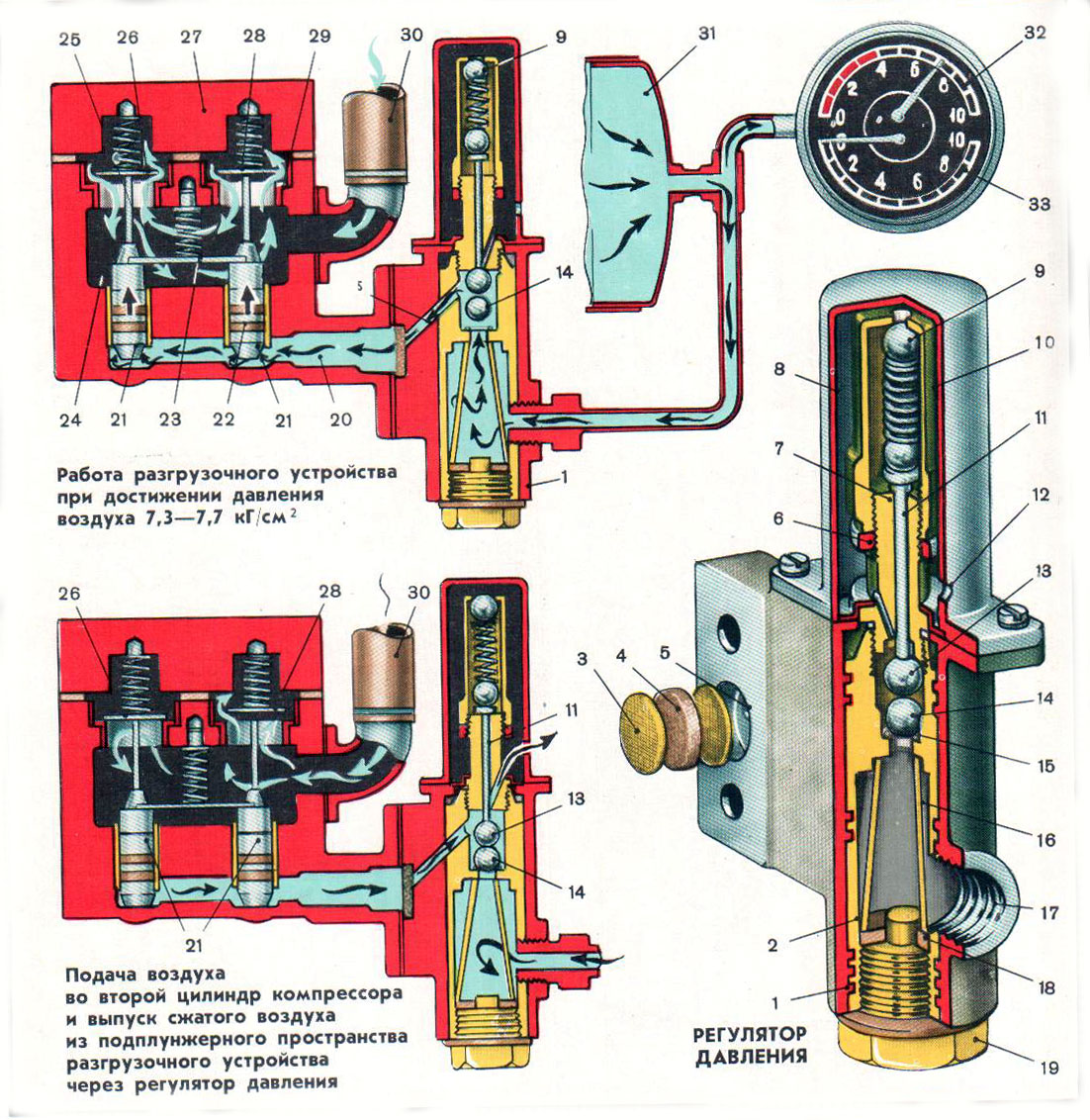

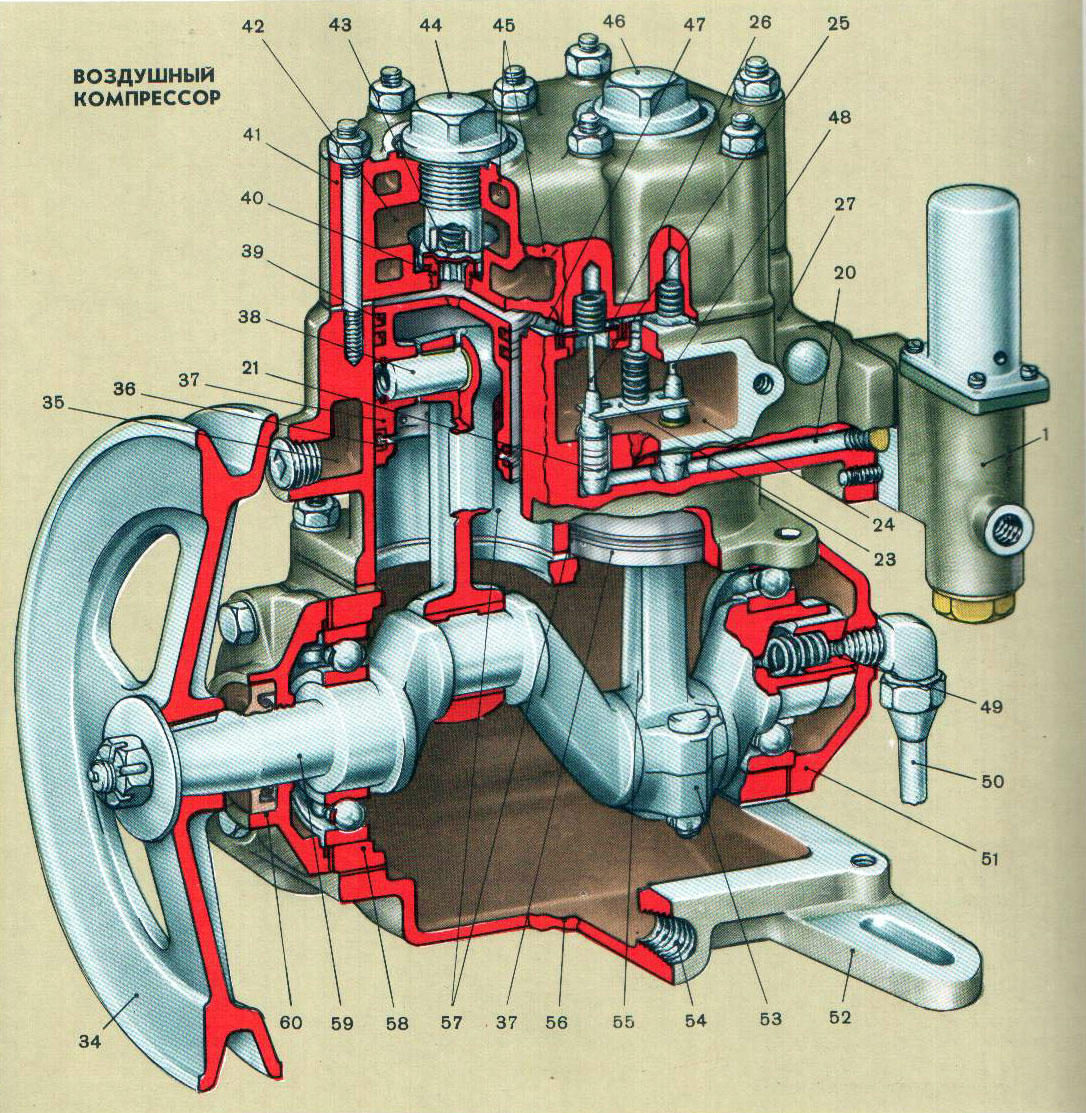

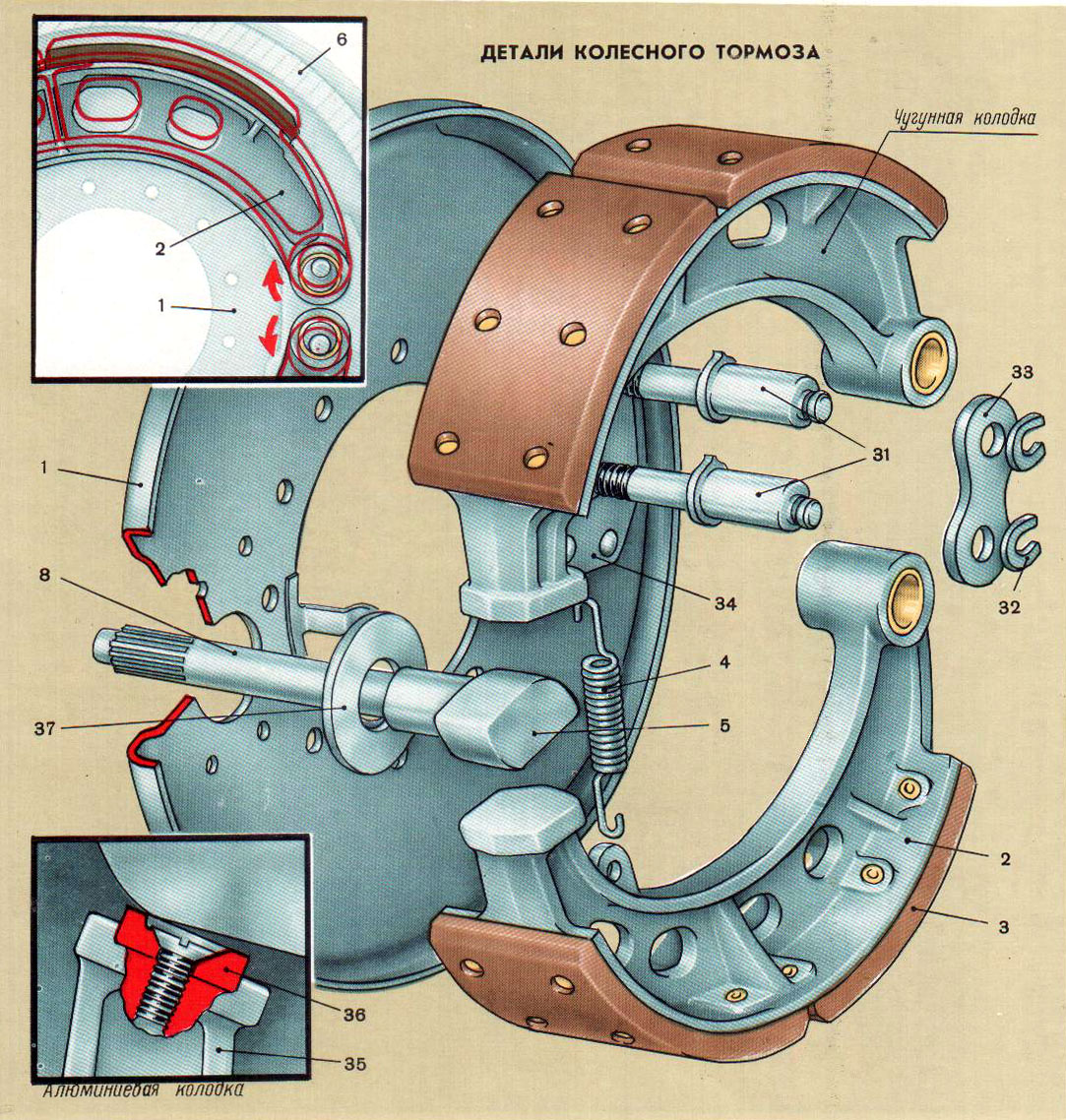

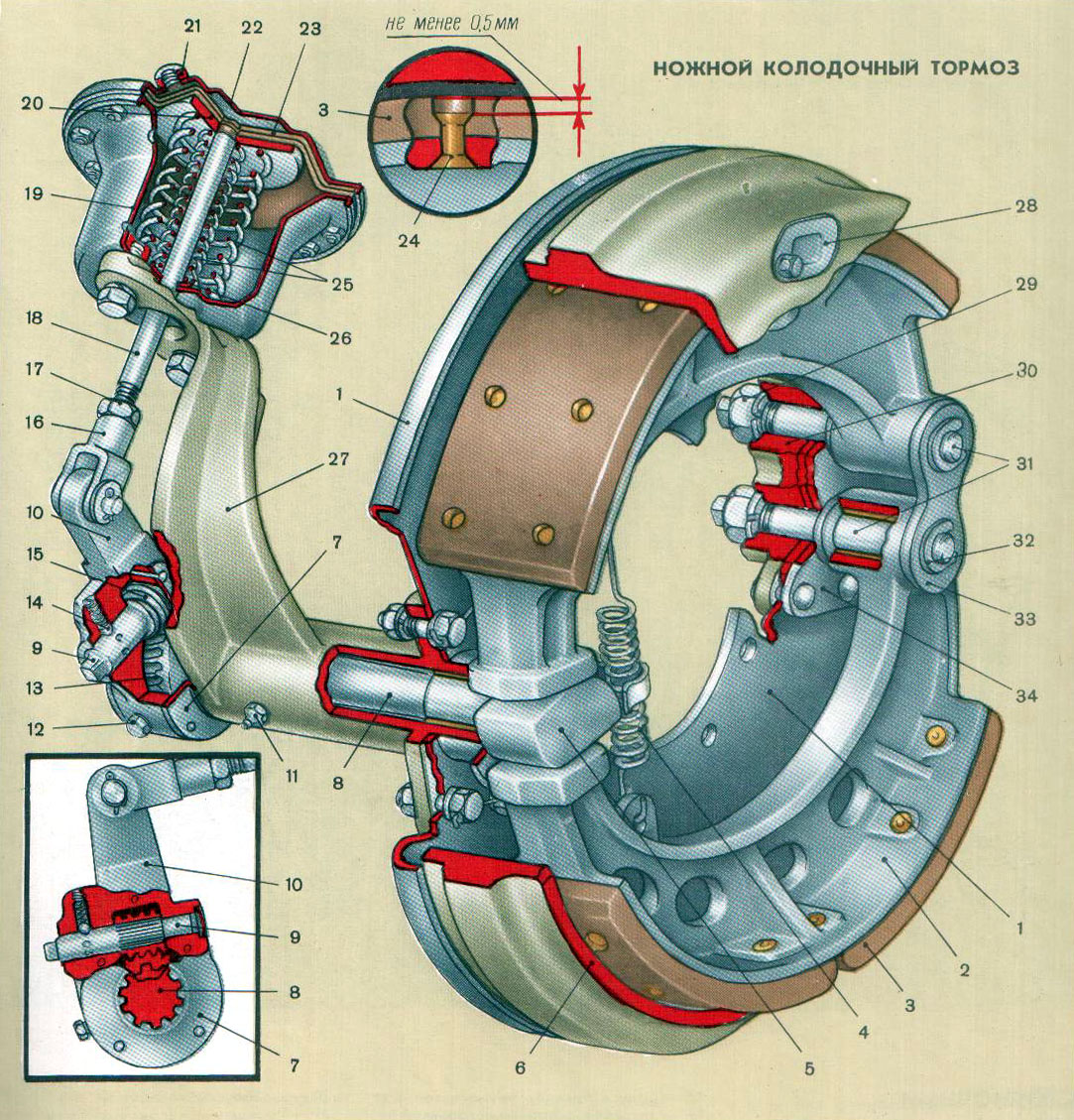

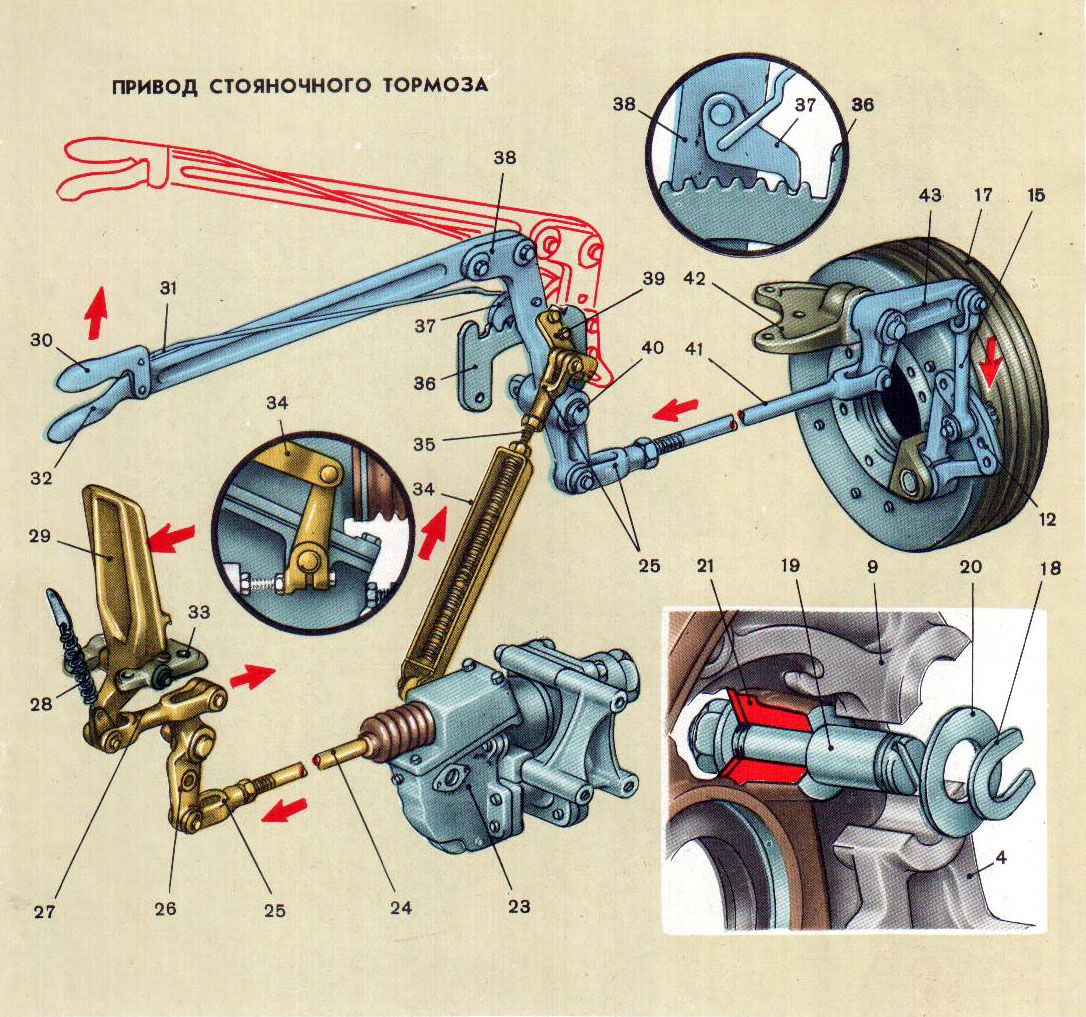

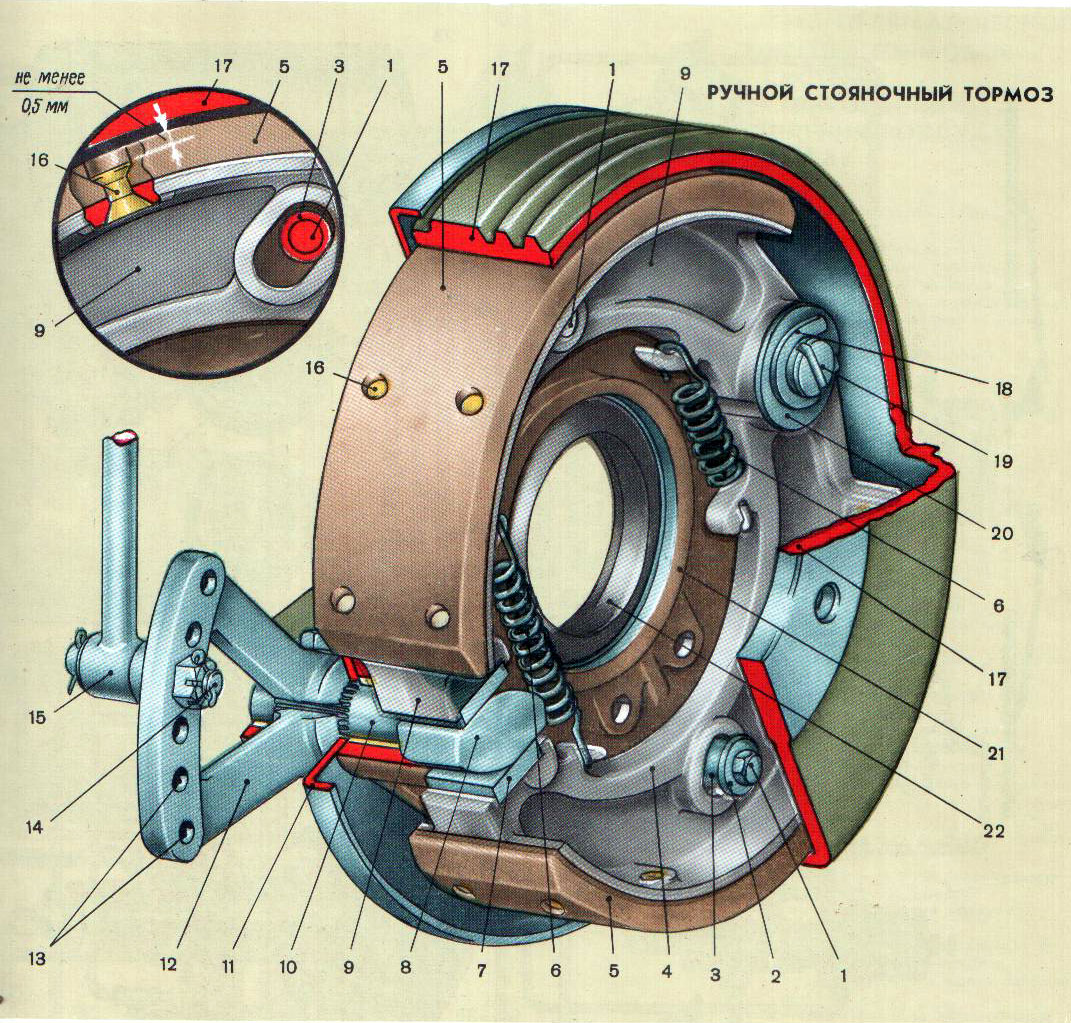

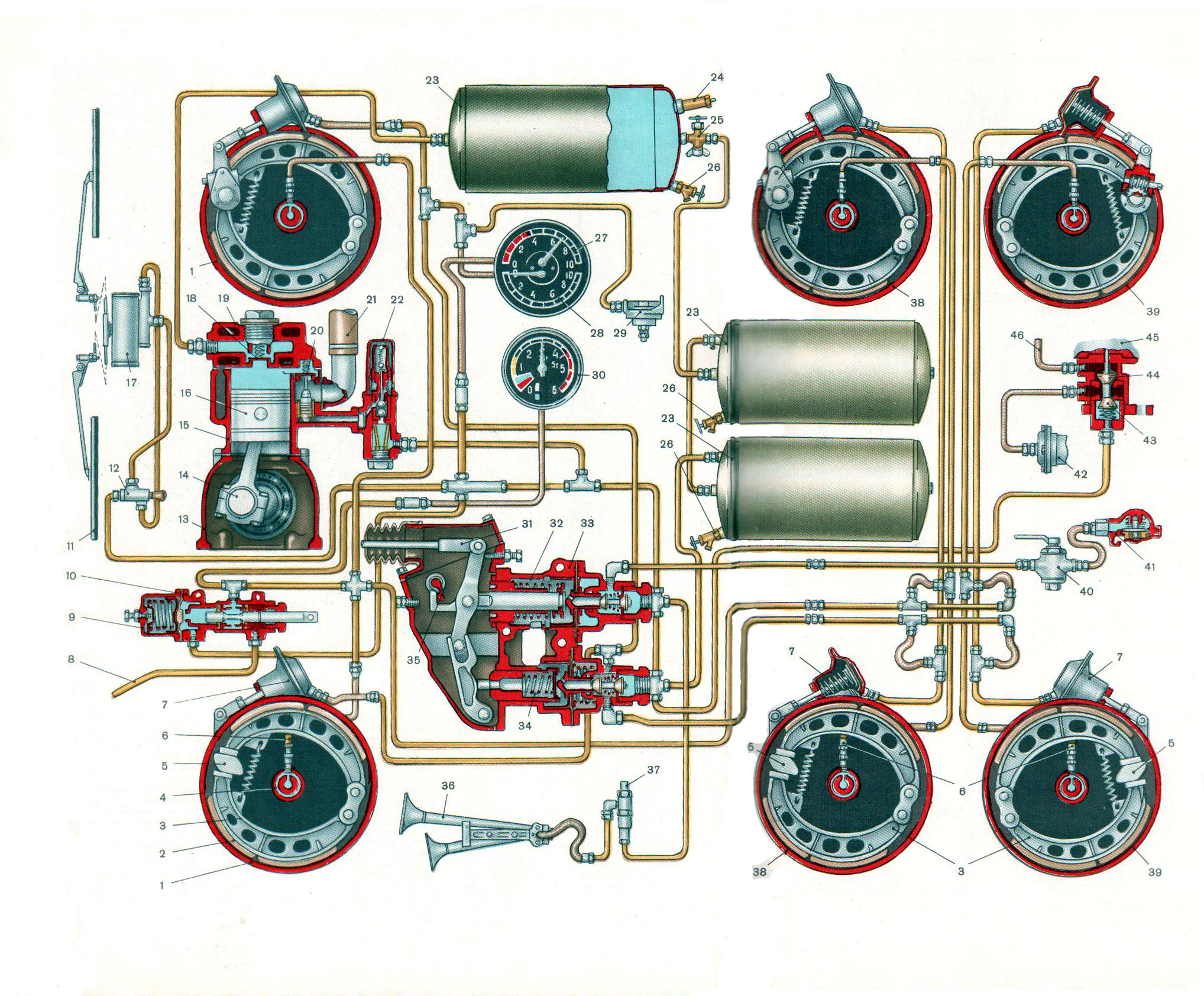

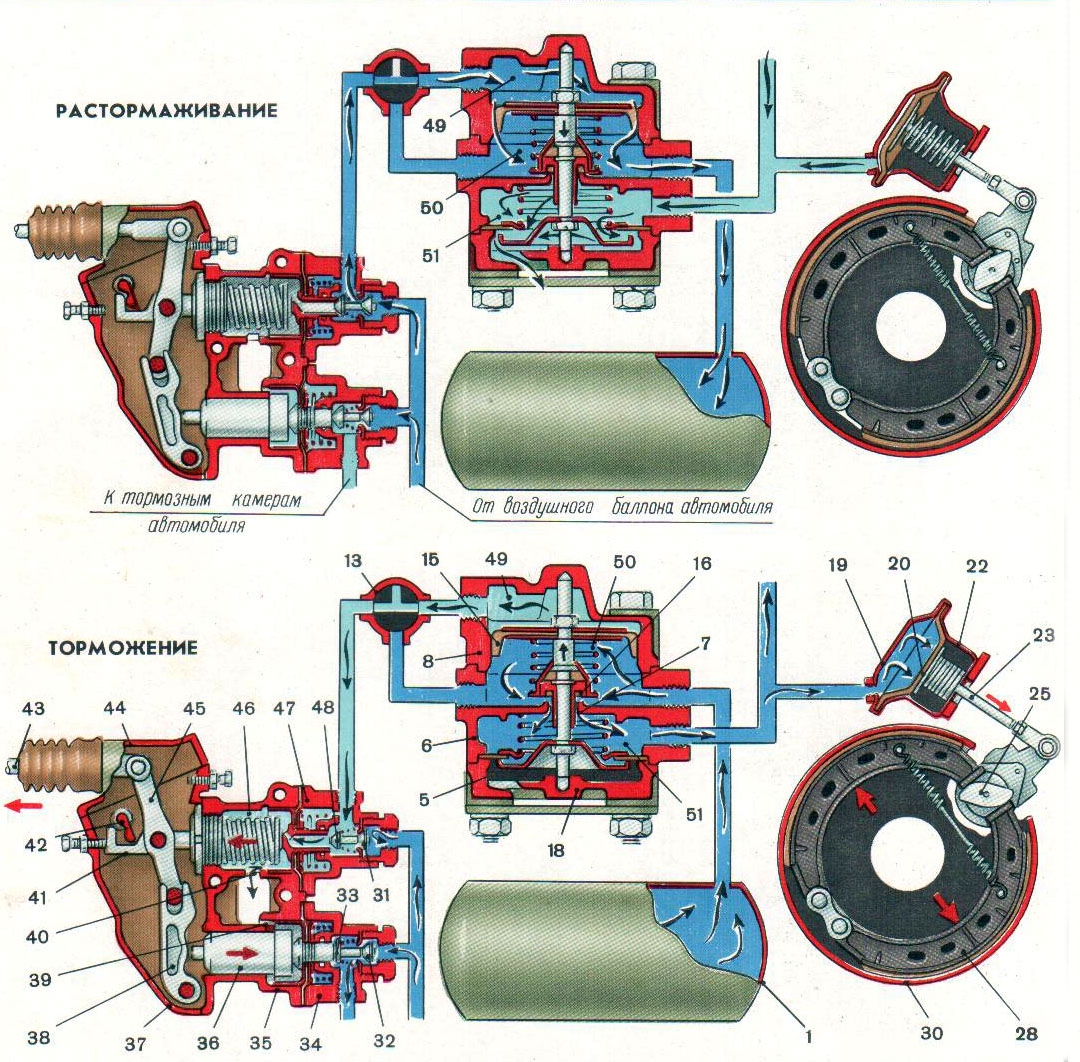

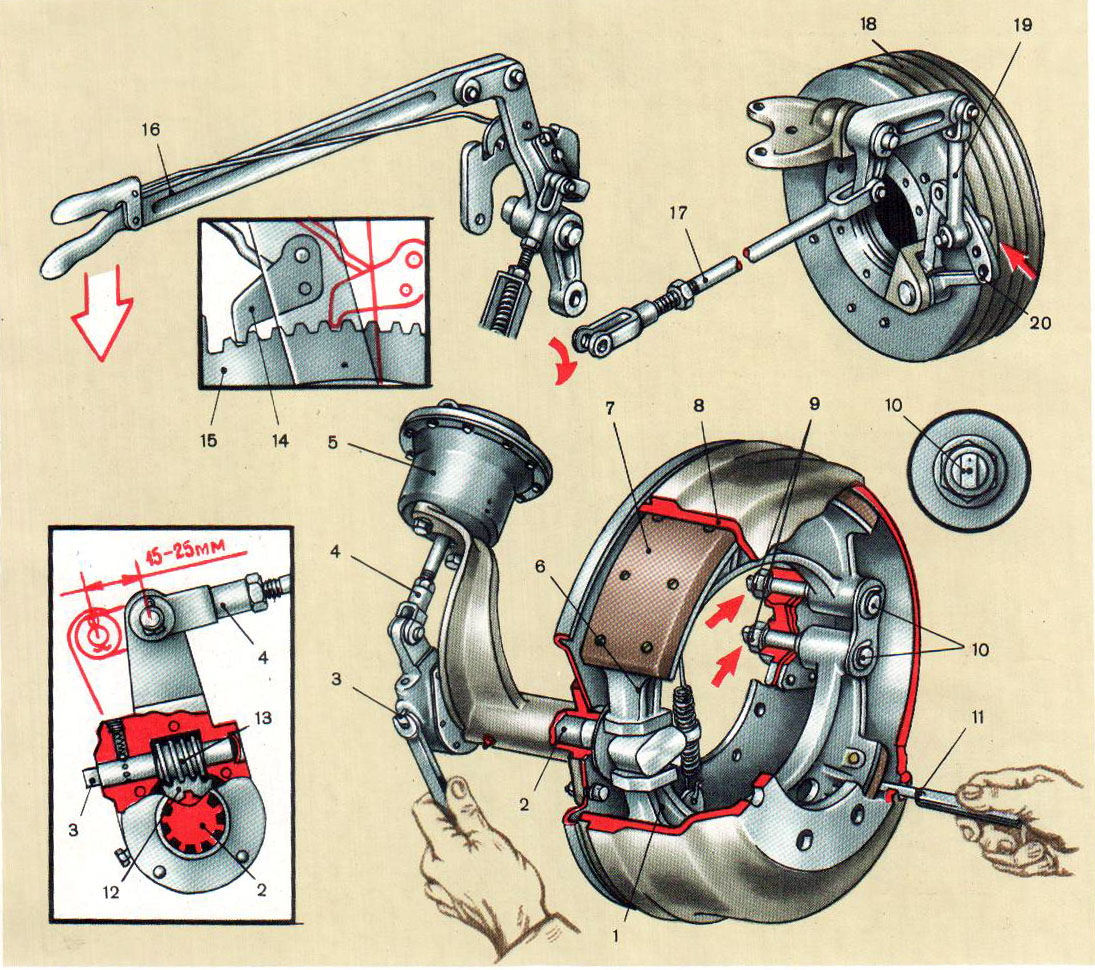

Колесные тормоза механические барабанного типа с внутренними колодками и пневматическим приводом. Барабанный стояночный тормоз установлен на выходном валу раздаточной коробки.

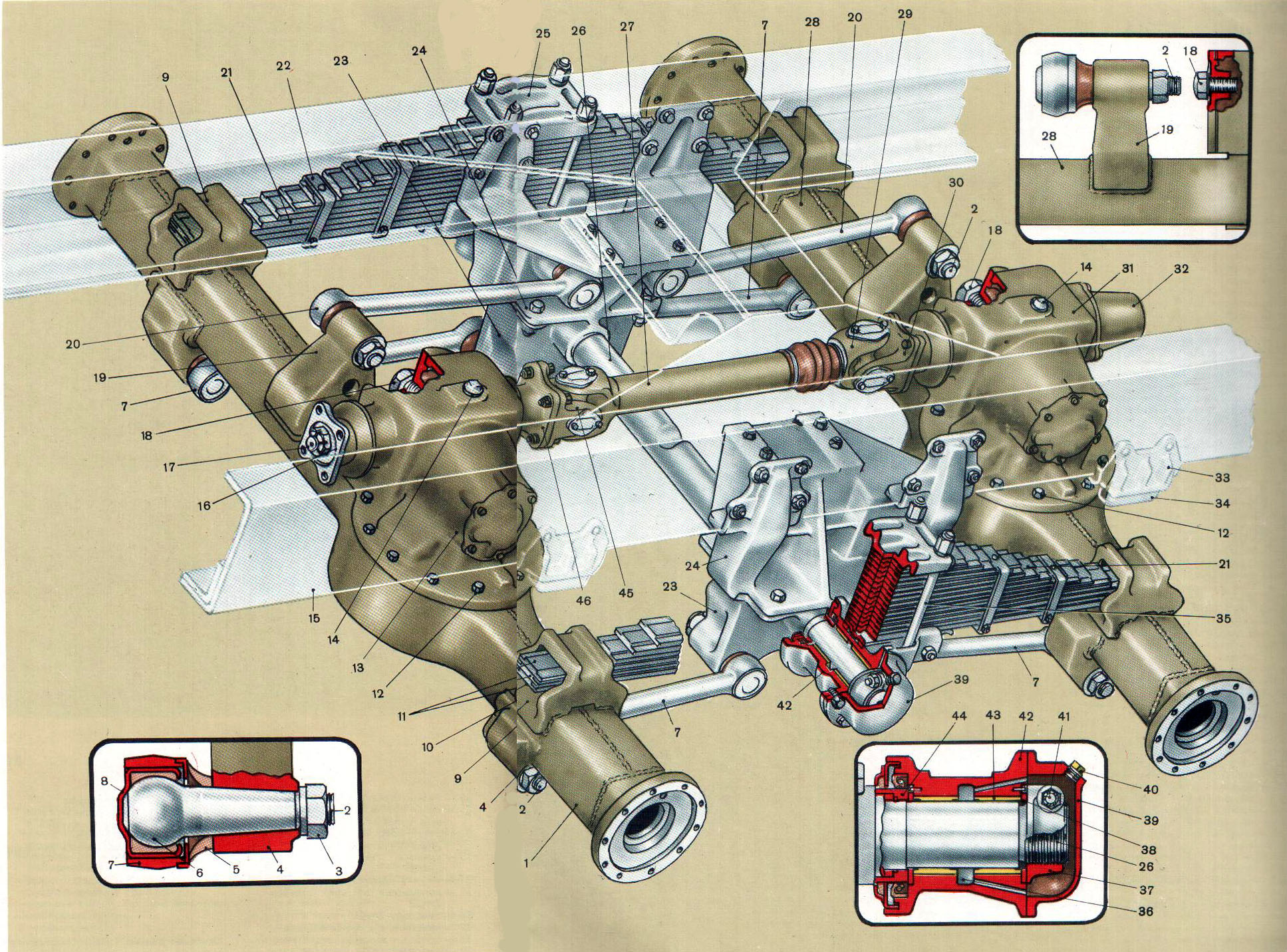

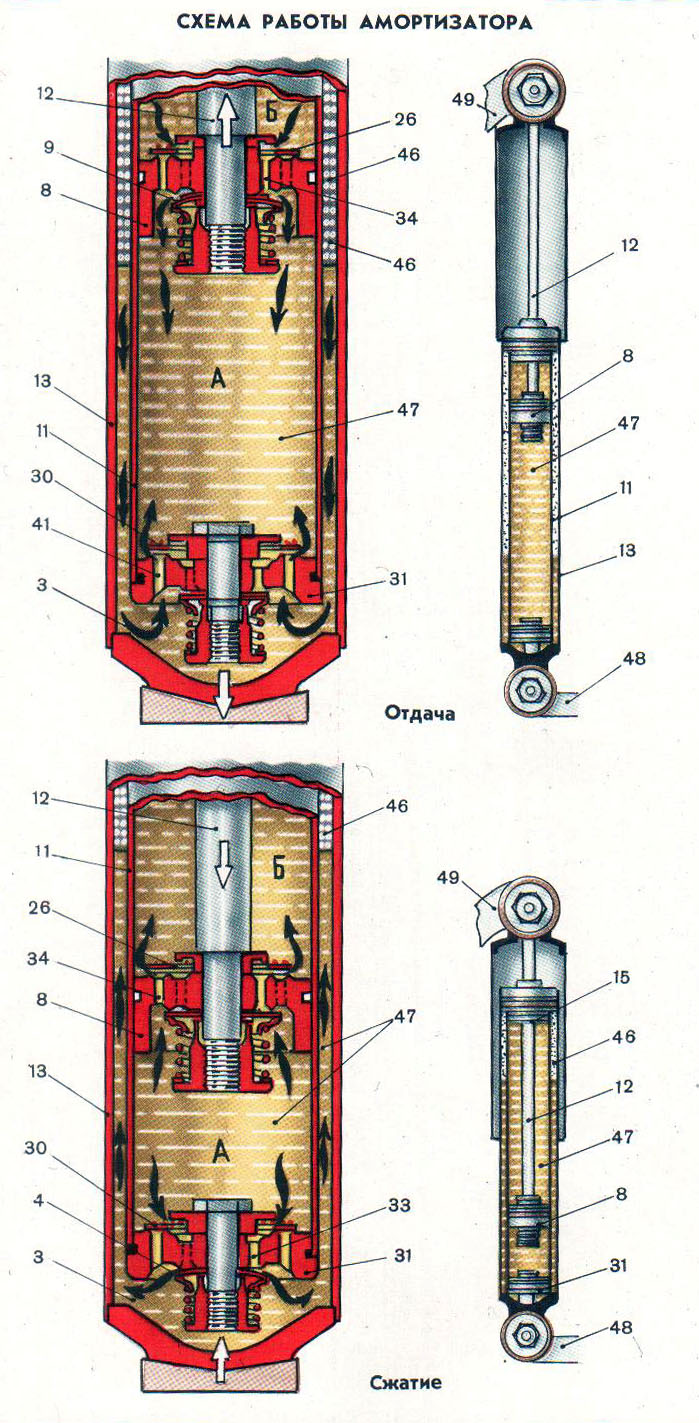

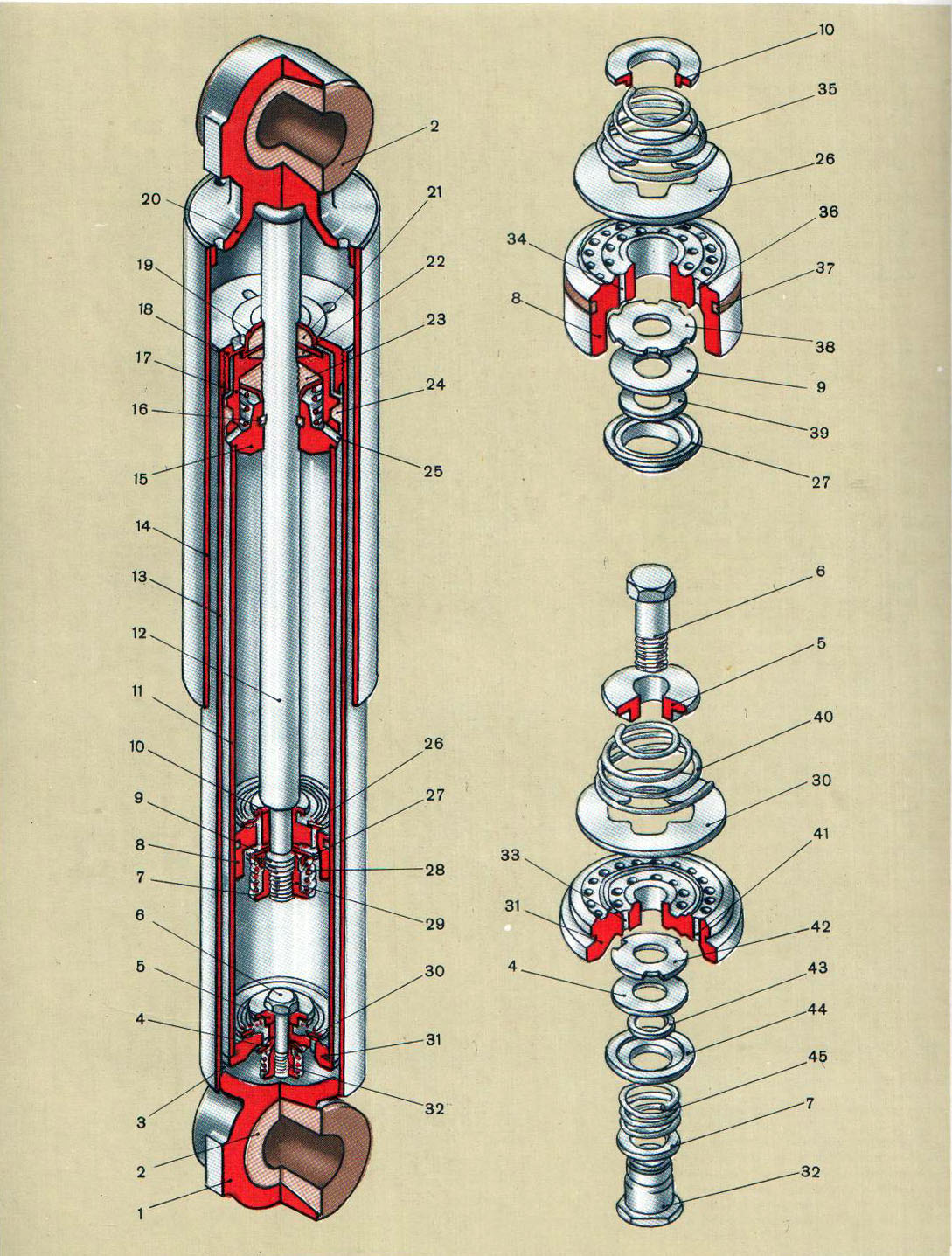

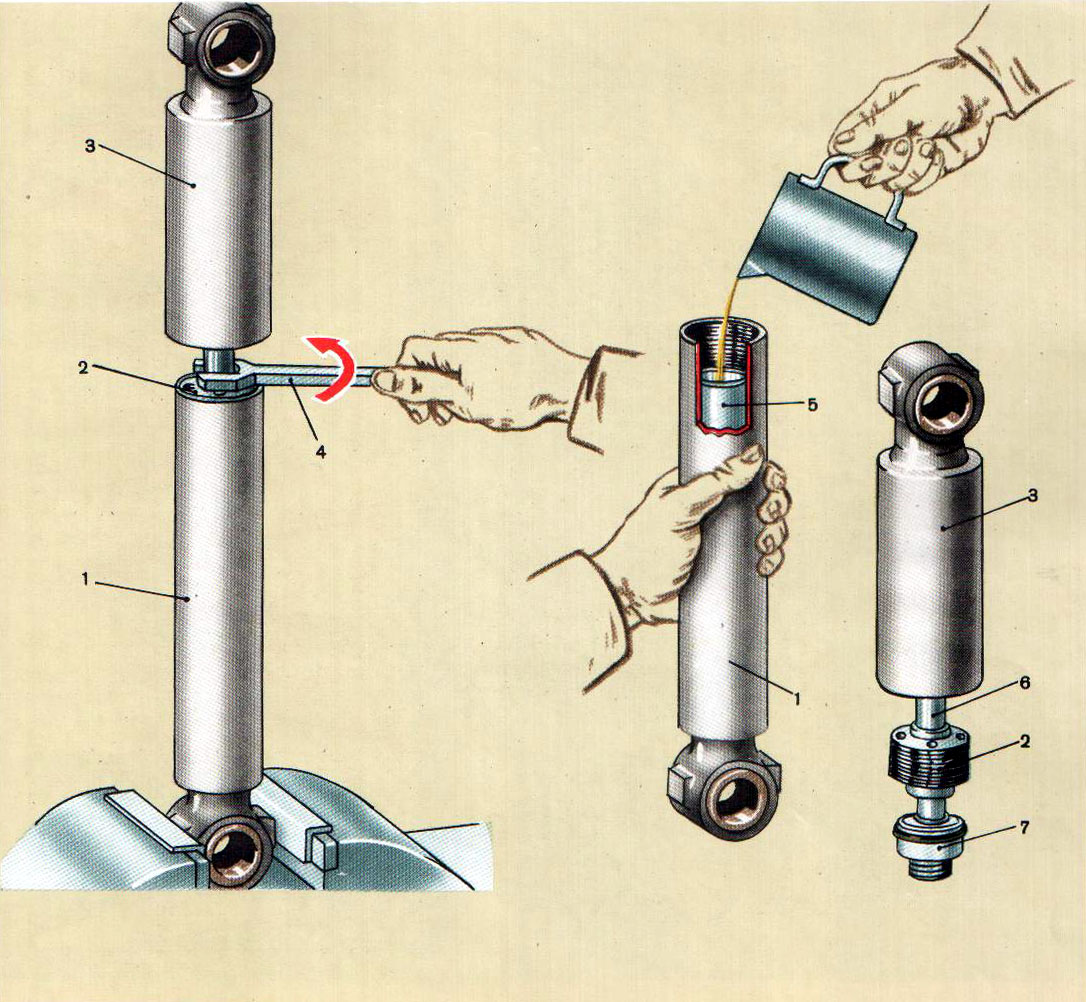

Клепаная рама имеет лонжероны швеллерного сечения, соединенные штампованными поперечинами. Передняя подвеска — на продольных полуэллиптических рессорах с гидравлическими, телескопическими амортизаторами, а задняя балансирная — на двух продольных полуэллиптических рессорах с реактивными штангами.

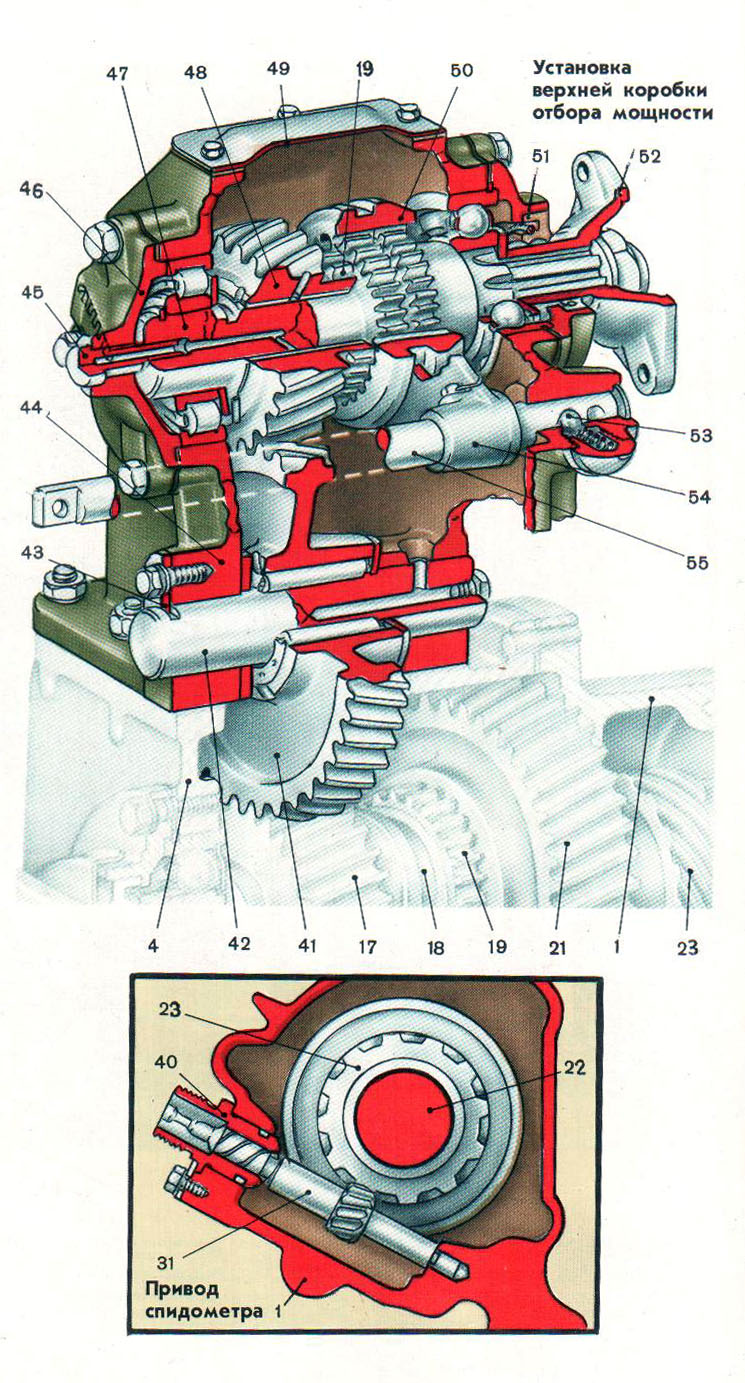

Автомобили оборудованы пусковым подогревателем двигателя, коробками отбора мощности и, некоторые из них, лебедками.

Новый полученный с завода автомобиль во время пробега первых 1000 км подлежит специальной обкатке при строгом соблюдении правил эксплуатации.

Новый автомобиль заправляют специальными маслами для двигателя, трансмиссии и гидроусилителя, а также высококачественными консистентными смазками. Данные об этих смазочных материалах приведены в настоящем альбоме.

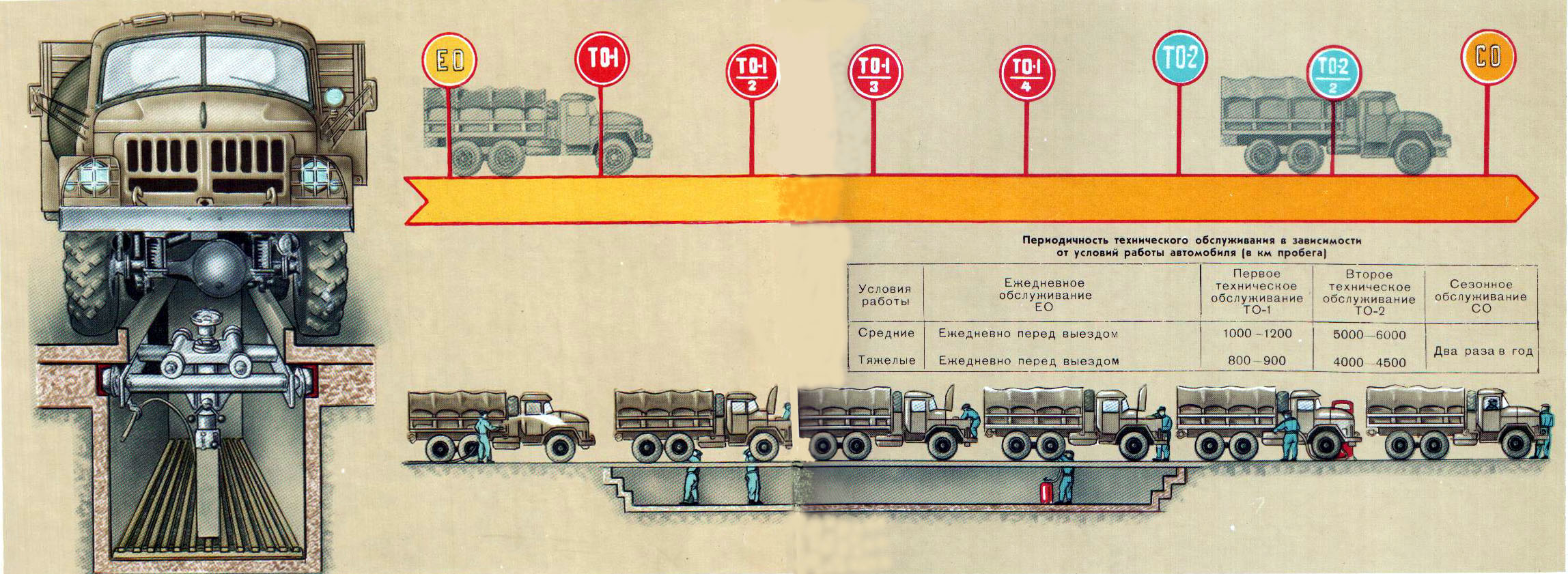

В процессе эксплуатации автомобиль должен подвергаться специальному техническому обслуживанию.

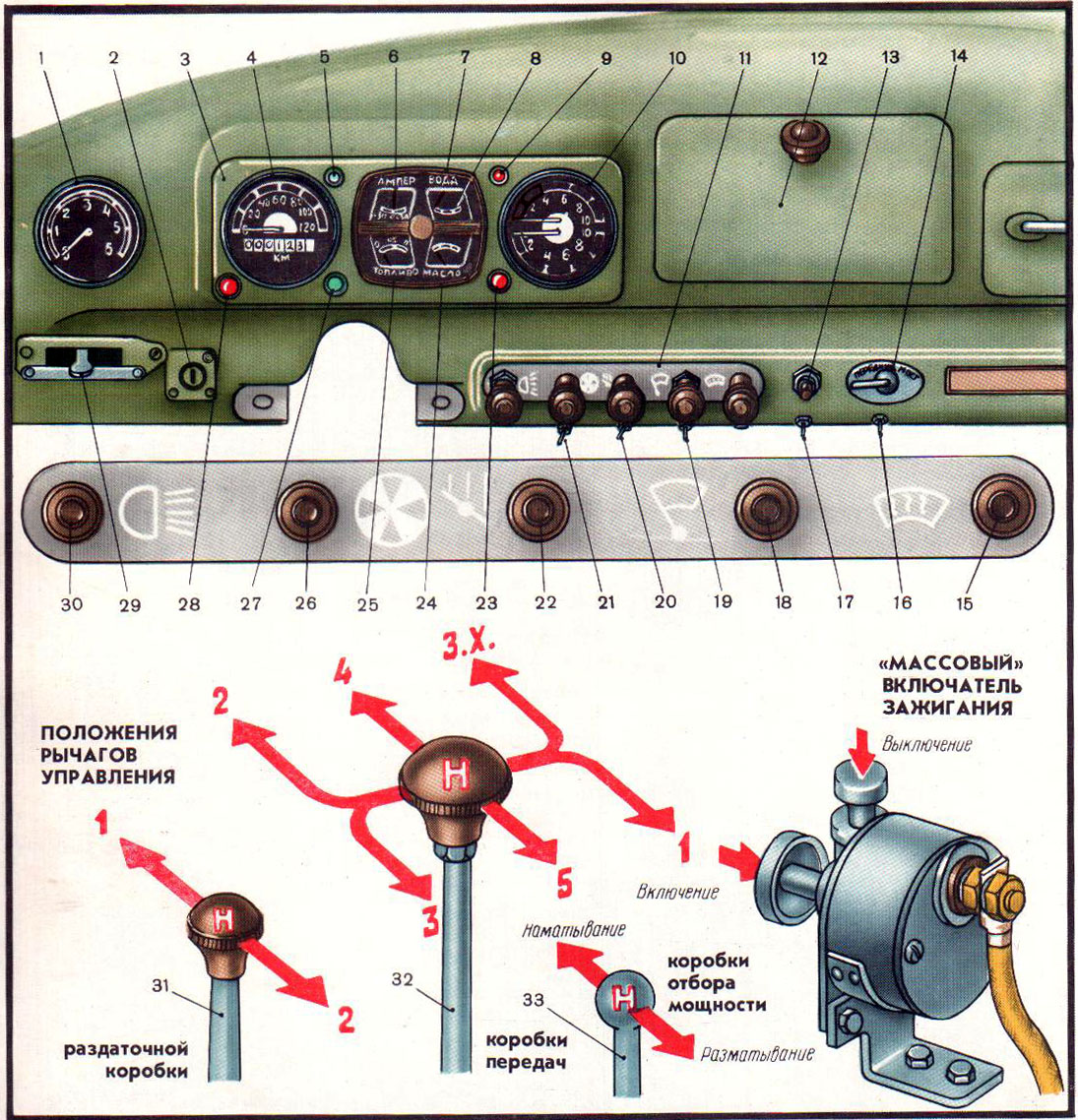

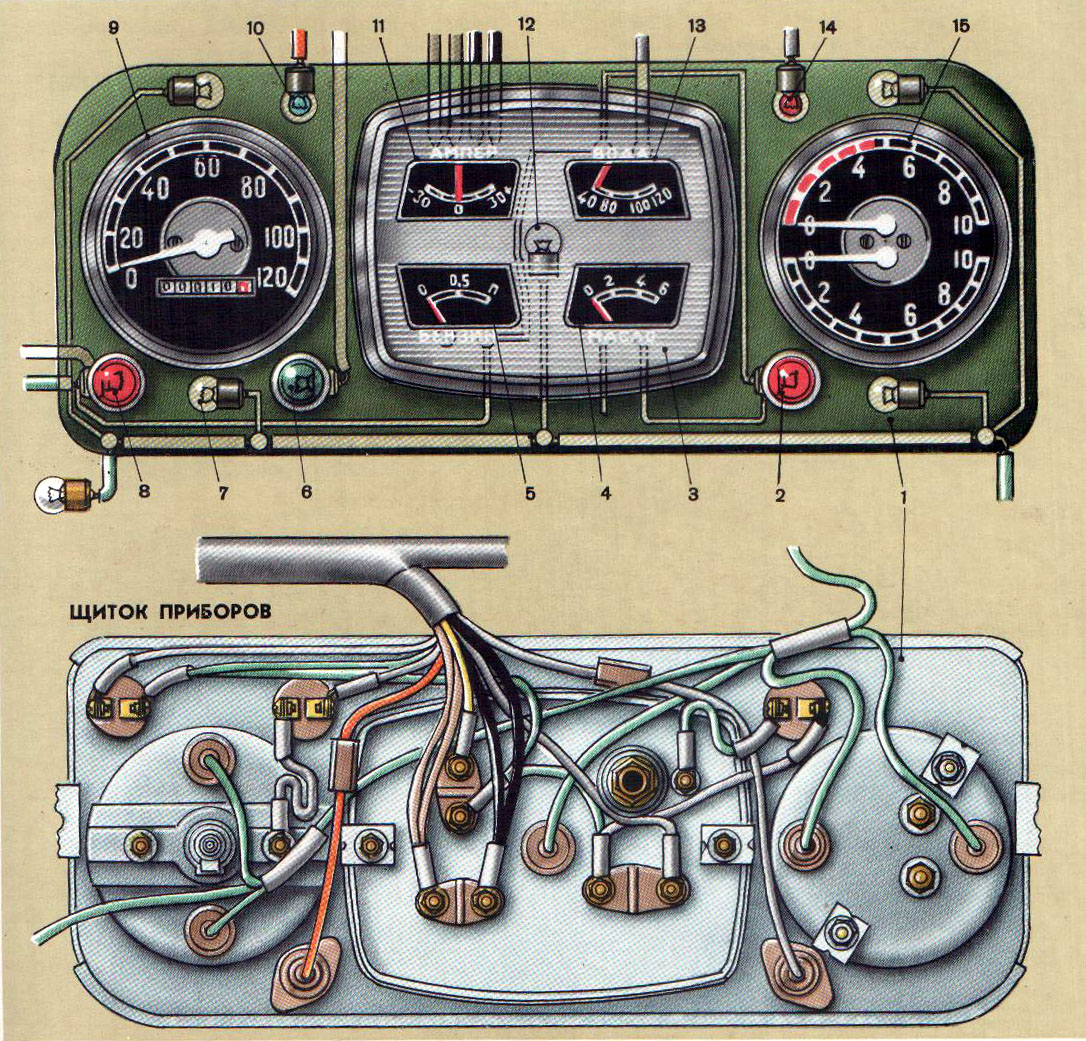

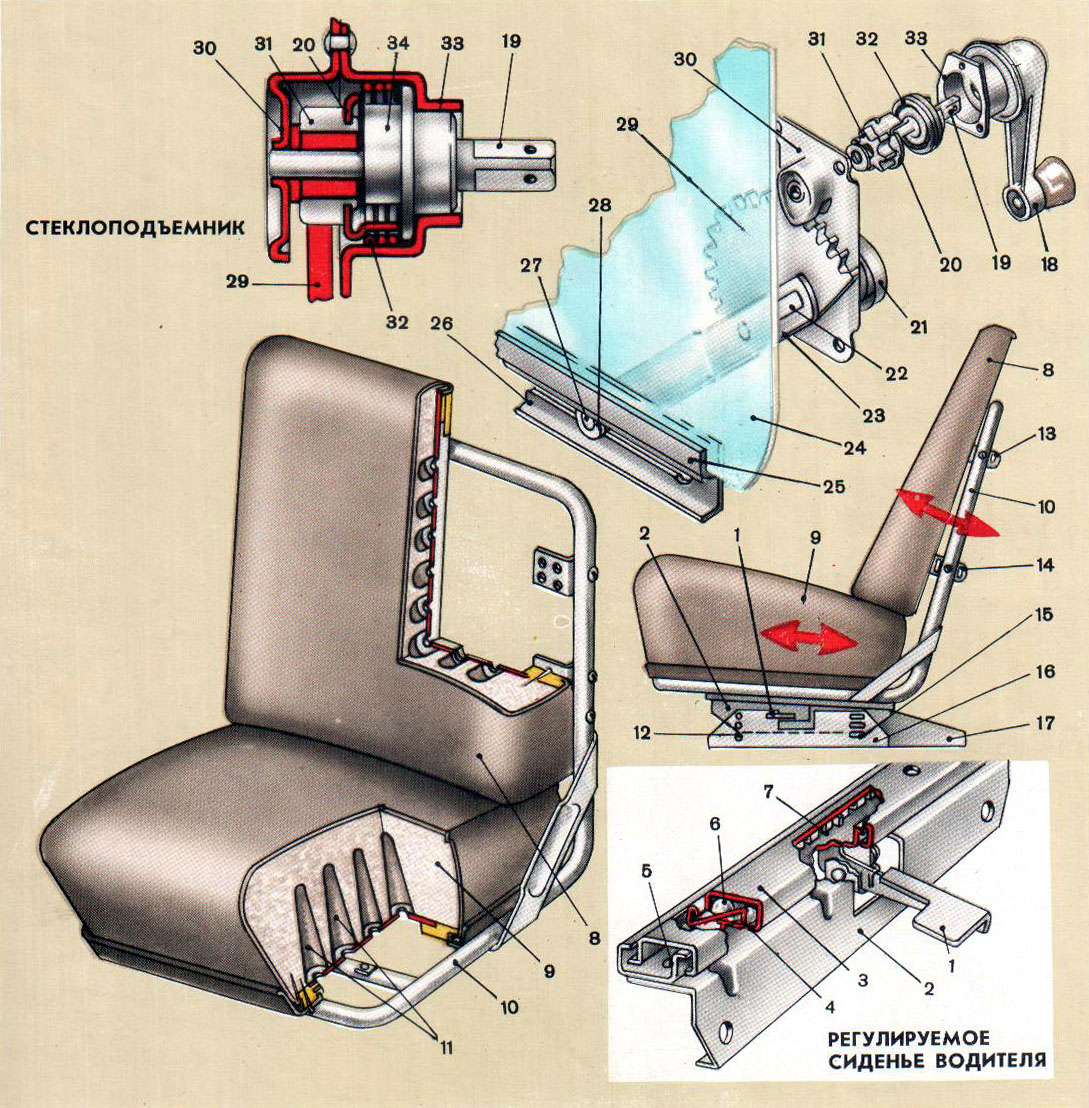

ЩИТОК ПРИБОРОВ

1— манометр давления воздуха в шинах 2 — включатель зажигания и стартера 3 — щиток приборов 4 — спидометр 5 — лампа включения дальнего света 6 — амперметр 7 — комбинированный прибор КП204 8 — указатель температуры воды 9 — лампа включения переднего моста 10 — двухстрелочный манометр 11 — панель ручек управления 12—ящик для мелких вещей 13 — кнопочный включатель прожектора 14 — переключатель включения переднего моста 15—ручка управления заслонкой отопителя и устройством для обогрева ветровых стекол 16 — переключатель электродвигателя отопителя кабины 17 — переключатель прожектора 18—головка крана управления стеклоочистителем 19 — переключатель указателя уровня топлива 20 — включатель электродвигателя вентилятора кабины 21 — включатель плафона кабины 22 — ручка дроссельной заслонки 23 — лампа аварийного давления масла 24 — указатель давления масла 25 — указатель уровня топлива в баках 26 — ручка воздушной заслонки 27 — лампа указателей поворота 28 — лампа аварийного перегрева воды 29 — кран управления давлением воздуха в шинах 30 — центральный переключатель света 31 — рычаг раздаточной коробки 32 — рычаг коробки передач 33 — рычаг включения лебедки

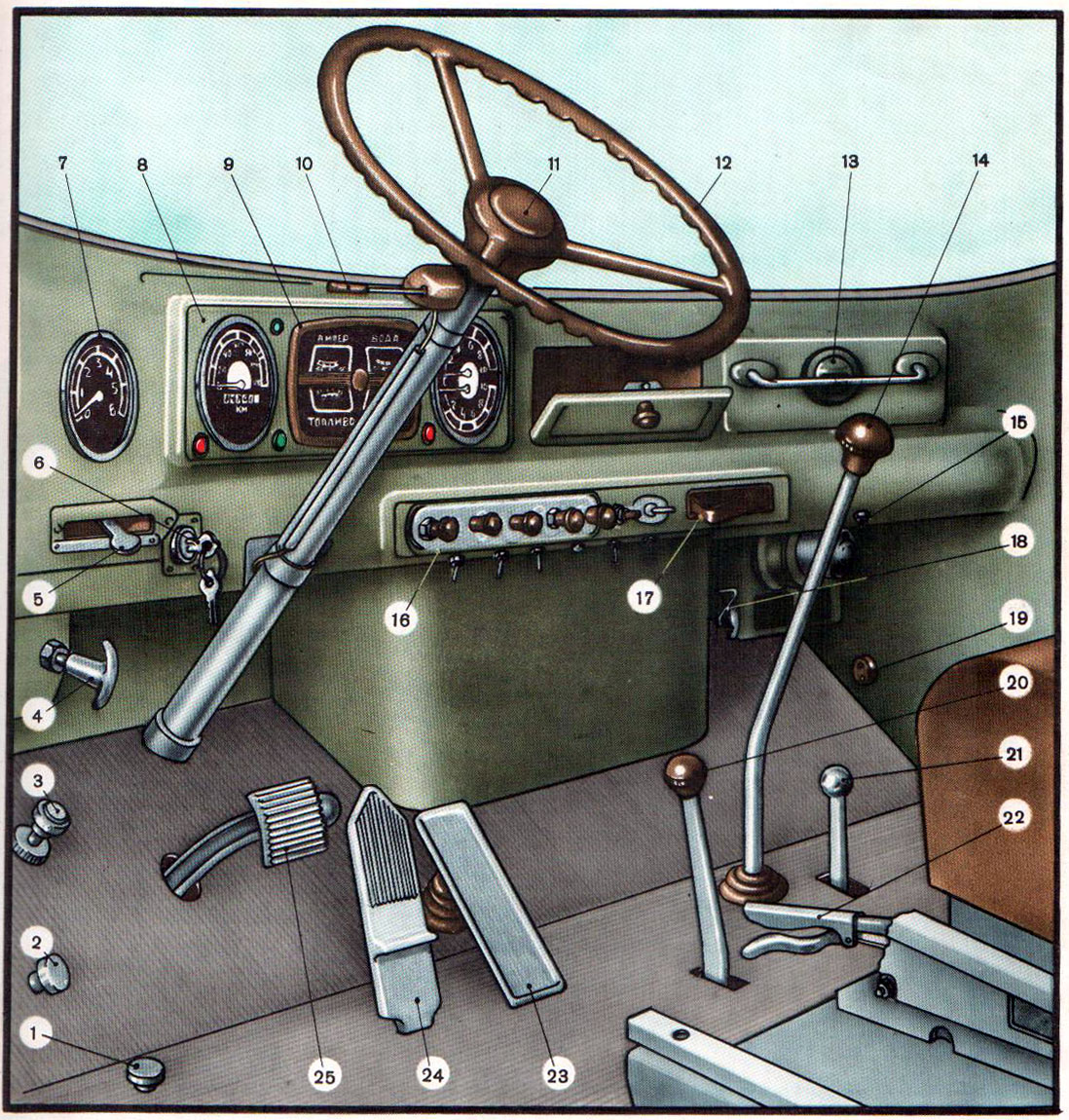

ОРГАНЫ УПРАВЛЕНИЯ

1 — кнопка воздушного сигнала 2 — ножной переключатель света фар 3 — педаль обмыва ветрового окна 4 — ручка управления жалюзи радиатора 5 — рычаг крана управления давлением воздуха в шинах 6 — ключ включателя зажигания и стартера 7 — манометр для контроля давления- воздуха в шинах 8 — щиток приборов 9 — комбинированный прибор КП204 10 — переключатель указателей поворота 11 —кнопка электрического звукового сигнала 12 — рулевое колесо 13 — фонарь освещения кабины 14—рычаг коробки передач 15 — включатель фонаря освещения кабины 16—панель ручек управления 17 — пепельница 18—рукоятка управления заслонкой отопителя 19 — штепсельная розетка питания радио 20 — рычаг переключения передач раздаточной коробки 21 — рычаг включения лебедки 22 — рычаг ручного тормоза 23 — педаль управления дроссельной заслонкой карбюратора 24 — педаль ножного тормоза 25—педаль сцепления

Нельзя начинать движение автомобиля, если температура воды в двигателе ниже 80э, давление масла ниже 1 кГ/см2, а давление воздуха в системе привода тормозов ниже 4,5 кГ/см2.

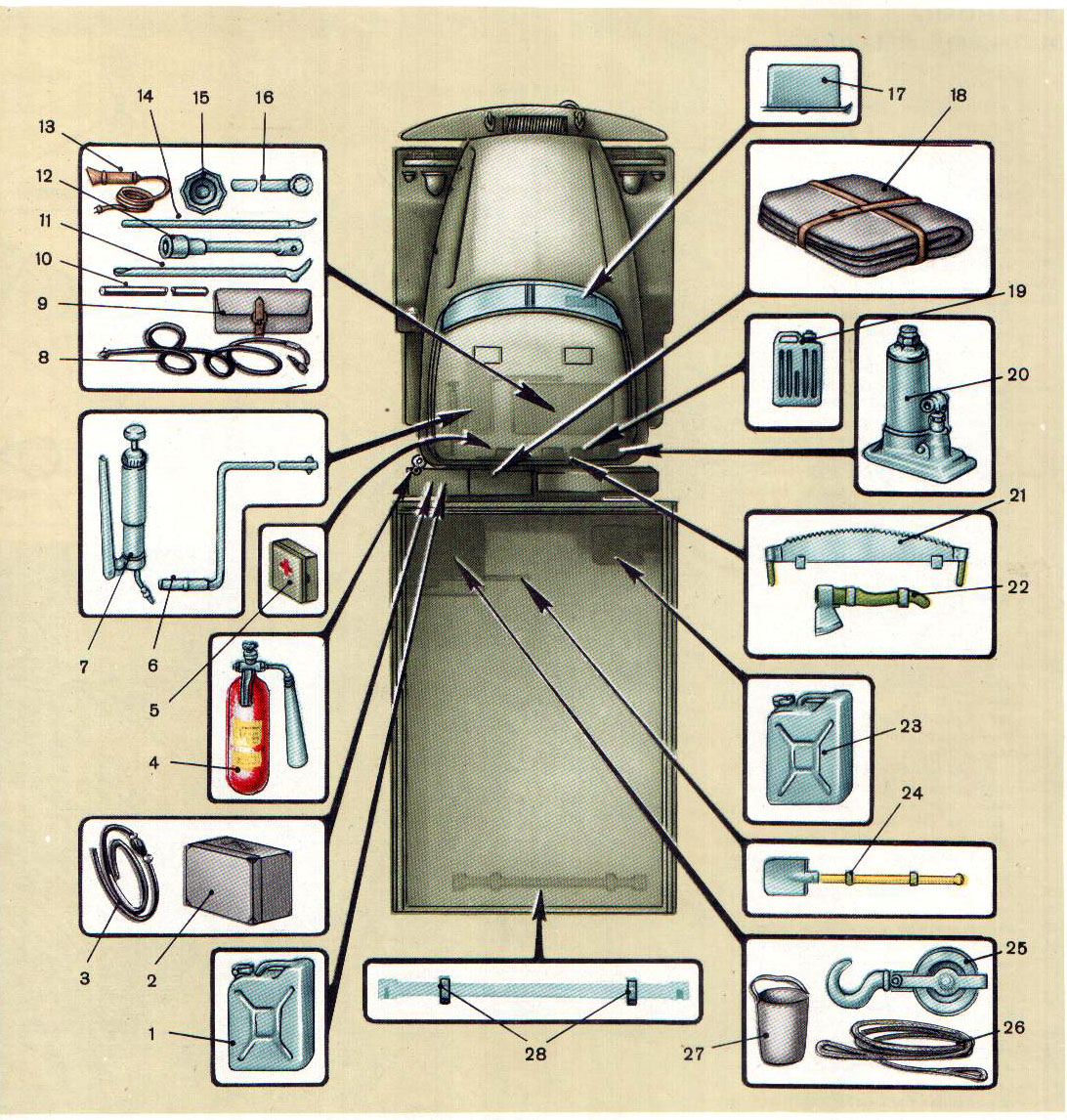

ШАССИ АВТОМОБИЛЯ ЗИЛ-131

1 — ведущий фланец цапфы поворотного кулака 2 — шинный кран 3 — тормозной барабан переднего колеса 4 — переднее колесо с пневматической шиной переменного давления 5—продольная листовая рессора 6—педаль сцепления 7 — продольная рулевая тяга 8 — рулевой механизм 9 — передний буфер 10 — лебедка барабанного типа с червячным редуктором 11 —трубчатый масляный радиатор смазки двигателя 12 — масляный радиатор гидроусилителя рулевого управления 13 — бачок насоса гидроусилителя 14 —- радиатор охлаждения двигателя 15 — маслоналивная горловина с фильтром вентиляции картера двигателя 16 — компрессор пневматической системы привода тормозов и централизованной подкачки шин 17 — воздушный фильтр 18 — двигатель 19 — педаль ножного тормоза 20 — рулевое колесо 21 — рычаг коробки передач 22 — рычаг переключения передач раздаточной коробки 23 — педаль управления дроссельной заслонкой карбюратора 24 — рычаг включения лебедки 25 — рычаг ручного тормоза 26 — воздушный баллон для сжатого воздуха 27 — трубка вентиляции картера коробки передач 28 — трубка выпуска воздуха из воздухораспределительного клапана 29 — трубка подвода воздуха в топливные баки 30 — задний кронштейн установки кабины 31 — электромагнитный воздухораспределительный клапан для автоматического включения переднего ведущего моста 32 — топливный бак 33 — карданный вал привода среднего ведущего моста 34 — глушитель шума выпуска отработавших газов 35 — труба глушителя 36 — карданный вал привода заднего моста 37 — верхняя реактивная штанга подвески заднего моста 38 — нижняя реактивная штанга подвески 39 — заднее колесо 40 — розетка для переносной лампы 41 — задний буфер рамы

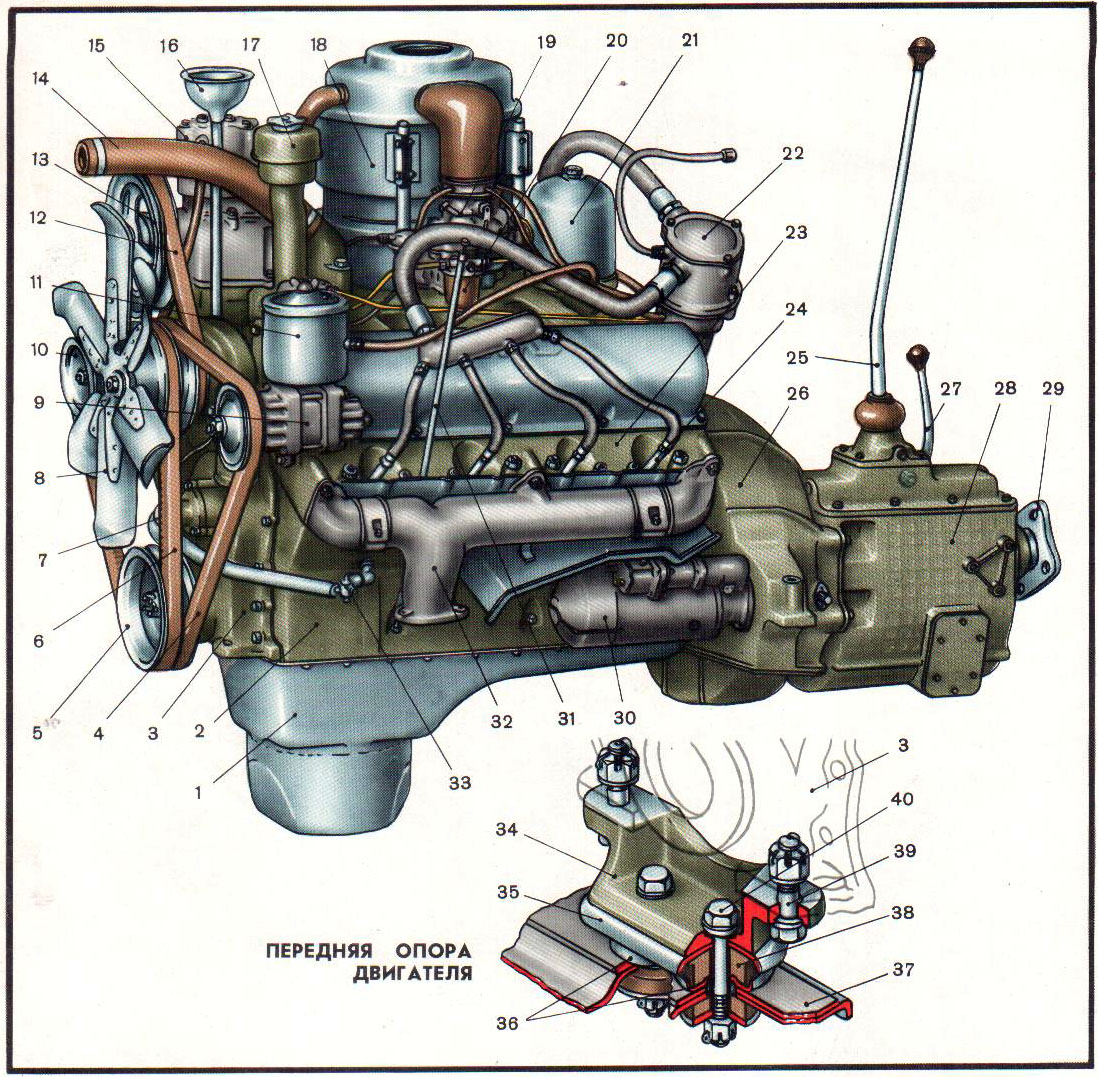

СИЛОВОЙ АГРЕГАТ (вид слева)

1 — масляный картер 2 — блок цилиндров 3 — крышка распределительных шестерен 4 — ремень привода насоса гидроусилителя и вентилятора 5 — шкив коленчатого вала 6 — ремень привода генератора и вентилятора 7 — датчик ограничителя оборотов 8 — вентилятор системы охлаждения 9 — насос гидроусилителя 10 — шкив генератора 11 — бачок насоса гидроусилителя 12—ремень привода компрессора 13 — шкив компрессора 14 — шланг подачи жидкости в радиатор 15 — компрессор пневматического привода тормозов и системы накачки шин 16 — наливная воронка котла пускового подогревателя 17 — маслозаливная горловина с фильтром вентиляции картера двигателя 18 — воздушный фильтр 19 — карбюратор 20 — фильтр тонкой очистки топлива 21 — центробежный фильтр очистки масла 22 — распределитель зажигания 23 — головка блока цилиндров 24 — свеча зажигания 25 — рычаг коробки передач 26 — сцепление 27 — рычаг включения лебедки 28 — коробка передач 29 — фланец карданной передачи 30 — стартер 31 — трубка указателя уровня масла 32 — выпускной газопровод 33 — сливной кран трубопровода пускового подогревателя 34 — кронштейн передней опоры двигателя 35 — защитный колпак верхних подушек передней опоры 36 — гнезда верхних подушек 37 — первая поперечина рамы 38 — подушки подвески двигателя 39 — болт крепления передней опоры двигателя 40 — болт крепления подушки передней опоры

СИЛОВОЙ АГРЕГАТ (вид справа)

1 — коробка отбора мощности лебедки 2 — коробка передач 3 — рычаг включения лебедки 4 — рычаг коробки передач 5 — выпускной газопровод 6 — свеча зажигания 7 — головка блока цилиндров 8 — воздушный фильтр 9—электромагнитный клапан подачи топлива в пусковой подогреватель 10 — топливный бачок пускового подогревателя 11 — компрессор привода тормозов и централизованной накачки шин 12—воронка котла пускового подогревателя 13 — ремень привода компрессора 14 — водяной насос системы охлаждения двигателя 15—бачок насоса гидроусилителя рулевого привода 16 — вентилятор системы охлаждения 17 — трехручьевой шкив на валу водяного насоса и вентилятора 18—ремень привода насоса гидроусилителя и вентилятора 19 — крышка распределительных шестерен 20 — шкив коленчатого вала 21 — ремень привода генератора и вентилятора 22 — блок цилиндров двигателя 23 — масляный картер двигателя 24 — генератор 25 — сливной кран котла 26 — котел пускового подогревателя 27 — масляный насос системы смазки двигателя 28 — сцепление 29 — болт крепления задней опоры к раме 30 — подушка задней опоры двигателя 31 — кронштейн задней опоры 32 — болт крепления картера сцепления к кронштейну задней опоры 33 — защитный колпак верхней резиновой подушки 34 — кронштейн рамы для крепления задней опоры

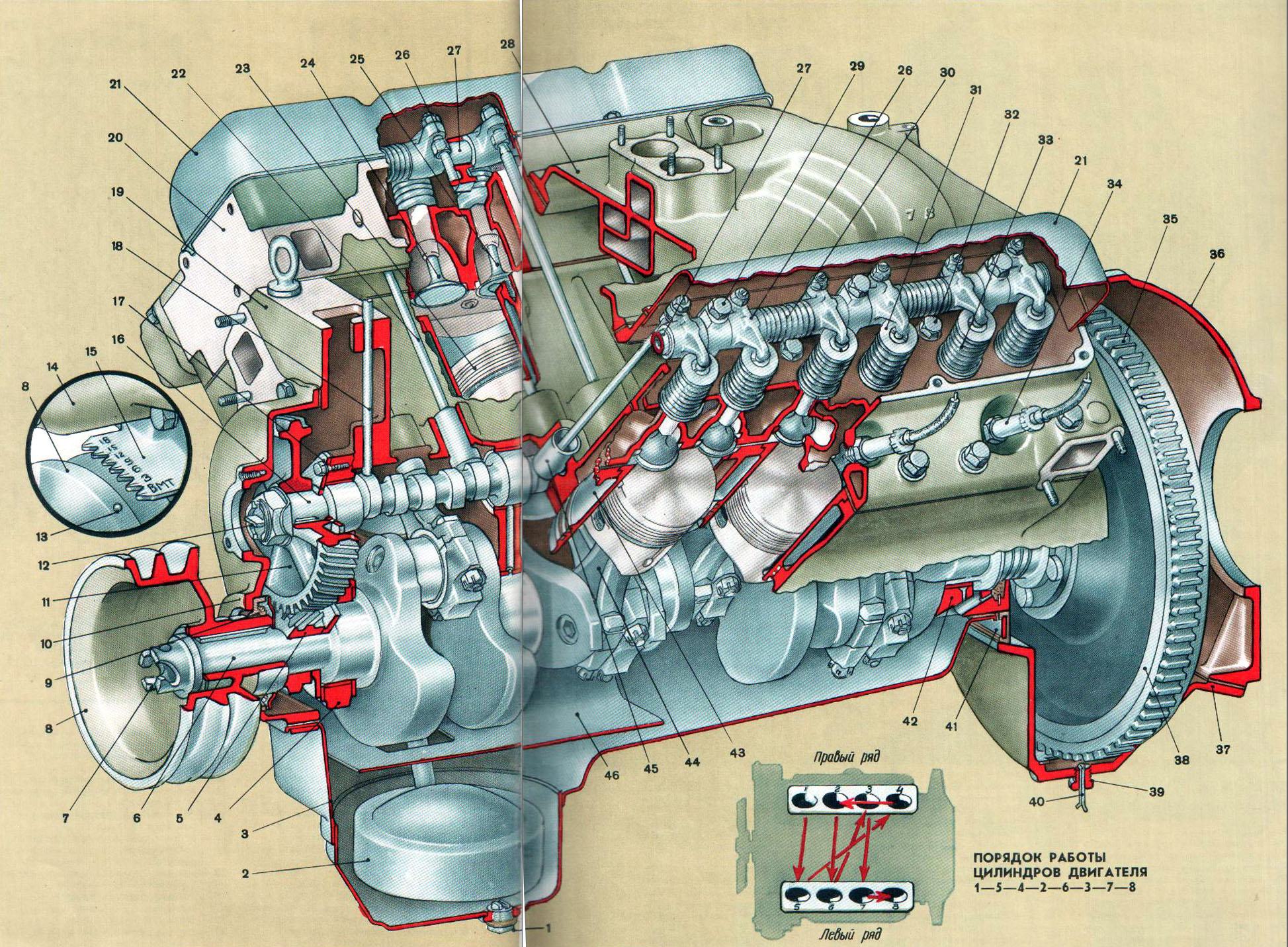

ДВИГАТЕЛЬ (продольный разрез)

1 — пробка сливного отверстия 2 — маслоприемник насоса 3 — масляный картер 4 — крышка переднего коренного подшипника 5 — шестерня привода распределительного вала, 2=26 6 — коленчатый вал 7 — храповик для пусковой рукоятки 8 — шкив коленчатого вала 9 — сальник носка коленчатого вала 10 — крышка распределительных шестерен 11 — шестерня распределительного вала, 2 = 52 12 — валик привода центробежного датчика ограничителя оборотов 13 — установочная метка 14 — центробежный датчик ограничителя оборотов 15 — указатель установки зажигания 16 — распределительный вал 17 — упорный фланец распределительного вала 18—штанга привода топливного насоса 19 — блок цилиндров двигателя 20 — головка блока цилиндров 21 — крышка головки блока 22 — штанга толкателя 23 — поршень 24 — впускной клапан 25 — выпускной клапан 26 — коромысло привода клапана 27 — ось коромысел клапанов 28 — впускной газопровод 29 — болт крепления головки блока и стойки коромысел клапанов 30 — распорная пружина коромысел 31 — тарелка пружины клапана 32 — болт крепления головки блока 33 — пружина клапана 34 — свеча зажигания 35 — зубчатый венец маховика 36 — картер маховика и сцепления 37 — нижняя крышка картера маховика и сцепления 38 — маховик коленчатого вала 39 — пробка для слива масла 40—шплинт для прочистки отверстия вентиляции 41 —герметизирующий щиток 42—крышка заднего коренного подшипника 43 — гильза цилиндра 44 — шатун 45 — толкатель клапана 46 — перегородка отражения волн масла

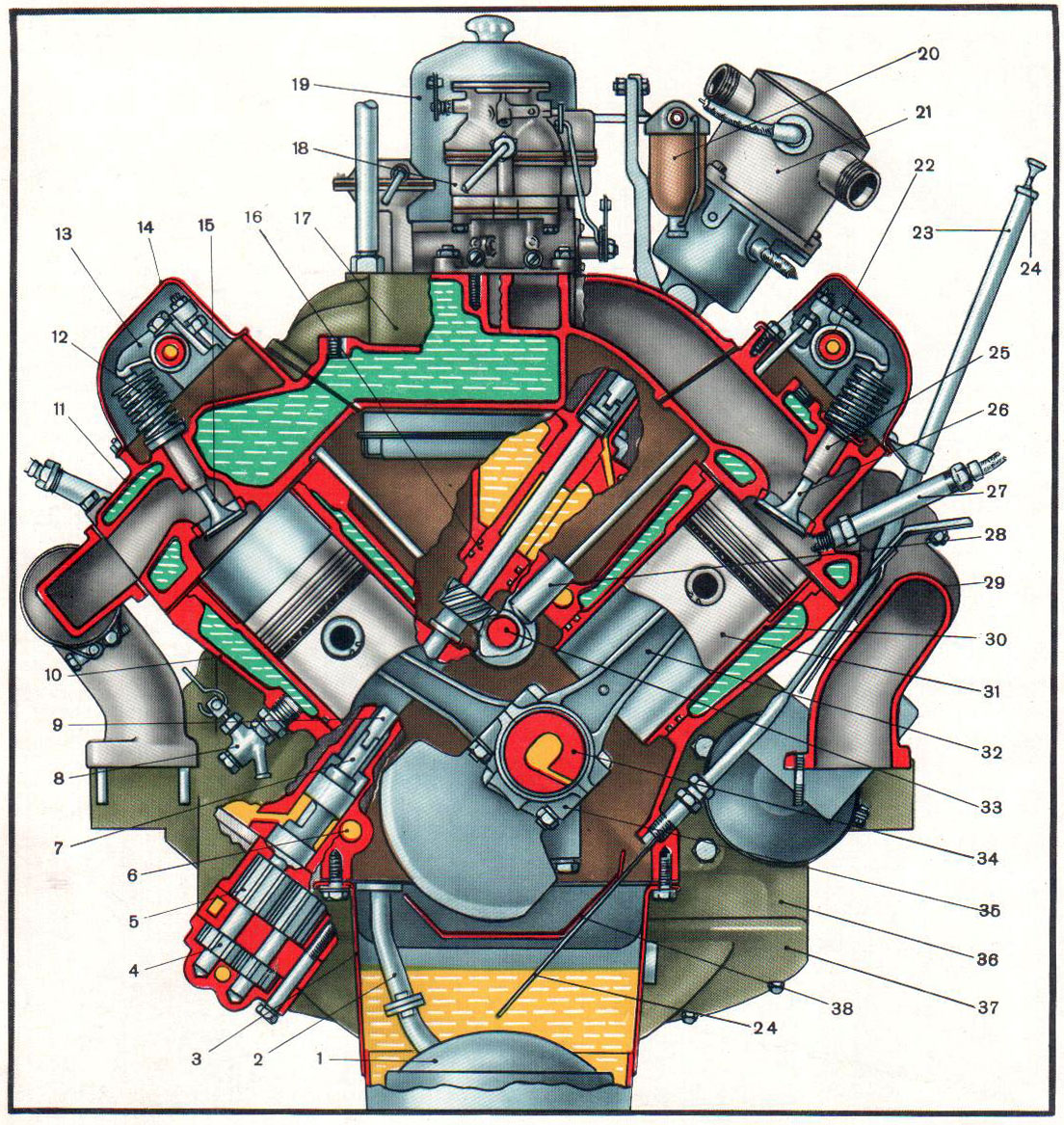

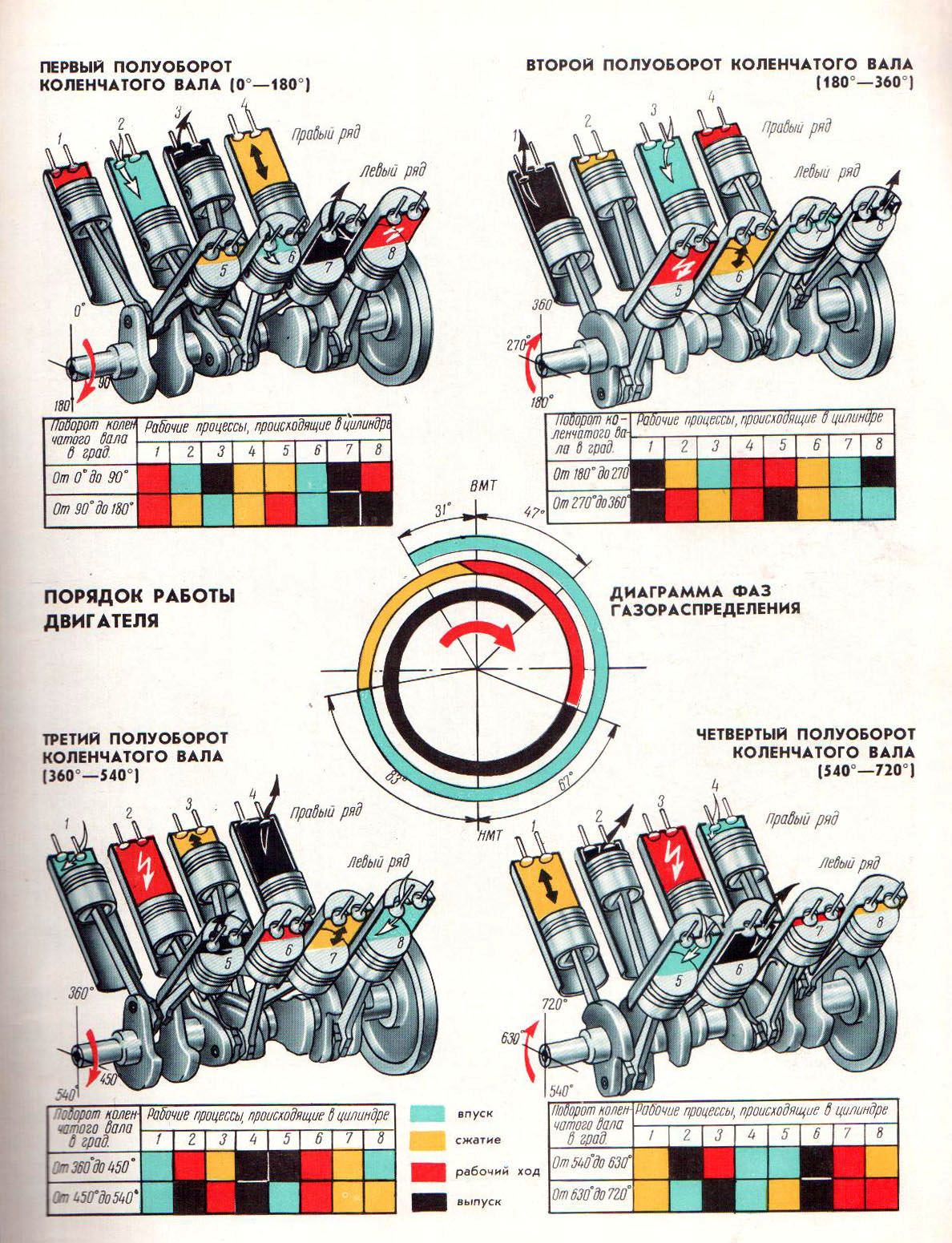

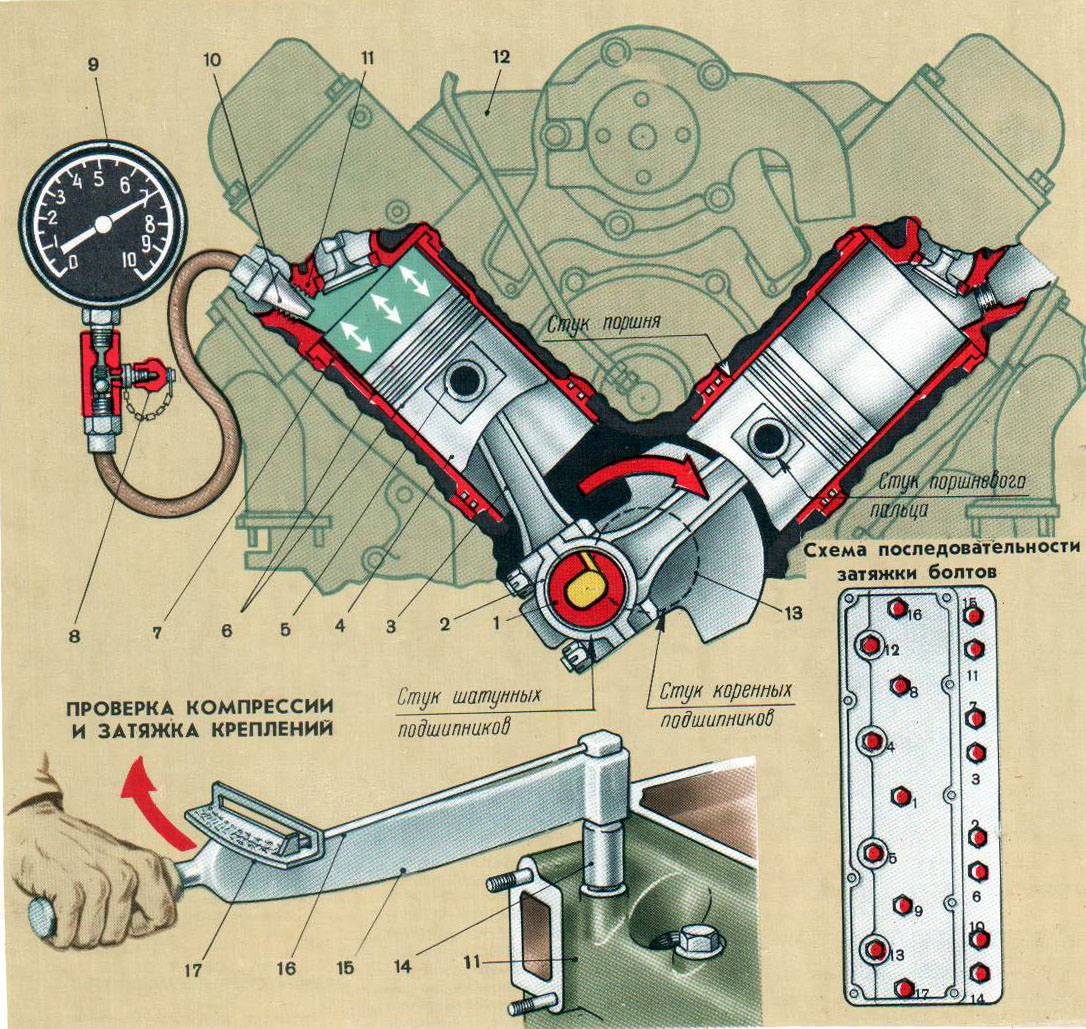

Двигатель ЗИЛ-131 внутреннего сгорания, четырехтактный, карбюраторный, верхнеклапанный, 8-ми цилиндровый, двухрядный. Цилиндры расположены под углом 90°. Рабочий объем цилиндров — 6 л. Степень сжатия 6,5.

ДВИГАТЕЛЬ (поперечный разрез)

1 — маслоприемник насоса 2 — маслозаборная трубка к насосу 3 — масляный картер двигателя 4 — нижняя секция насоса 5—верхняя секция насоса 6 — канал в блоке для забора масла 7 — ведущий вал масляного насоса 8 — сливной кран рубашки блока 9 — валик привода масляного насоса и распределителя зажигания 10 — блок цилиндров двигателя 11 —головка блока цилиндров 12 — пружина клапана 13 — коромысло привода клапана 14 — крышка головки блока 15—выпускной клапан 16—корпус привода распределителя 17—впускной газопровод 18 — карбюратор 19 — центробежный фильтр очистки масла 20—фильтр тонкой очистки топлива 21 — распределитель зажигания 22 — ось коромысел клапанов 23 — трубка указателя уровня масла 24 — указатель уровня масла 25 — направляющая втулка клапана 26 — впускной клапан 27 — свеча зажигания 28 — толкатель клапана 29 — выпускной газопровод 30 — гильза цилиндра 31 — поршень 32 — шатун 33 — распределительный вал 34 — коленчатый вал двигателя 35 — крышка шатуна 36 — картер сцепления 37 — нижняя крышка картера сцепления 38 — перегородка отражения волн масла

Порядок работы двигателя...

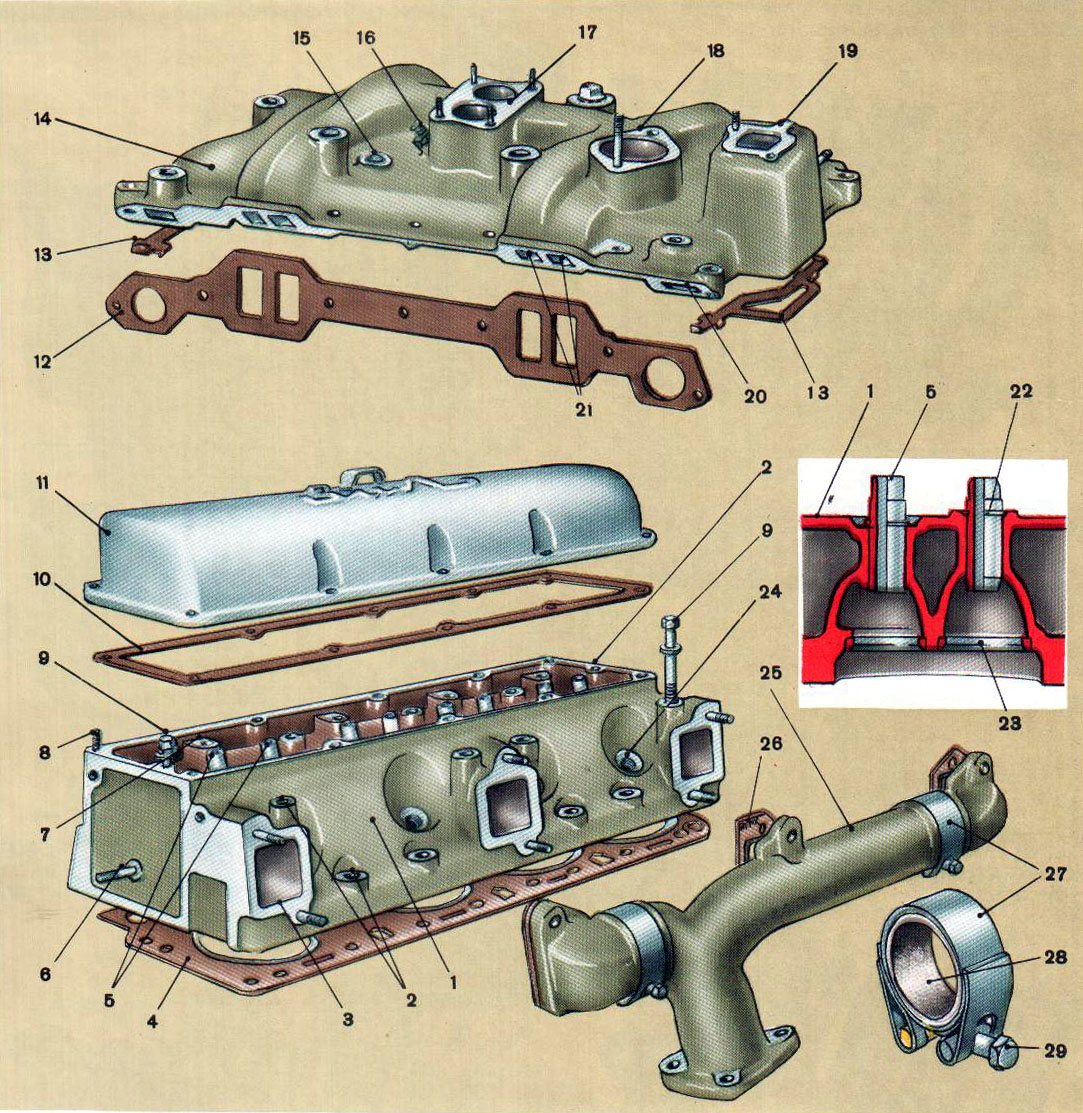

ГОЛОВКА БЛОКА. ГАЗОПРОВОДЫ

1 — головка блока цилиндров 2 — отверстия под болты крепления головки блока 3 — фланец крепления выпускного газопровода 4 — прокладка головки блока 5 — направляющие втулки клапанов 6 — шпилька крепления кронштейна насоса гидроусилителя рулевого привода 7 — отверстия под болты крепления головки блока и стойки коромысел клапанов 8 — шпилька крепления крышки головки блока 9 — болты крепления головки блока 10 — прокладка крышки головки блока 11 — крышка головки блока 12 — прокладка впускного газопровода 13—концевые прокладки впускного газопровода 14—впускной газопровод 15—отверстие для крепления корпуса клапана вентиляции картера двигателя 16 — штуцер трубки системы вентиляции 17 — площадка для установки карбюратора 18 — площадка крепления патрубка радиатора 19—площадка для установки маслоналивной горловины 20 — канал системы охлаждения 21 — каналы впускного газопровода 22 — замочное кольцо направляющей втулки 23 — седло клапана 24 — свечное отверстие 25 — выпускной газопровод 26 — прокладка выпускного трубопровода 27 — хомут выпускного газопровода 28 — прокладка хомута 29 — стяжной болт хомута

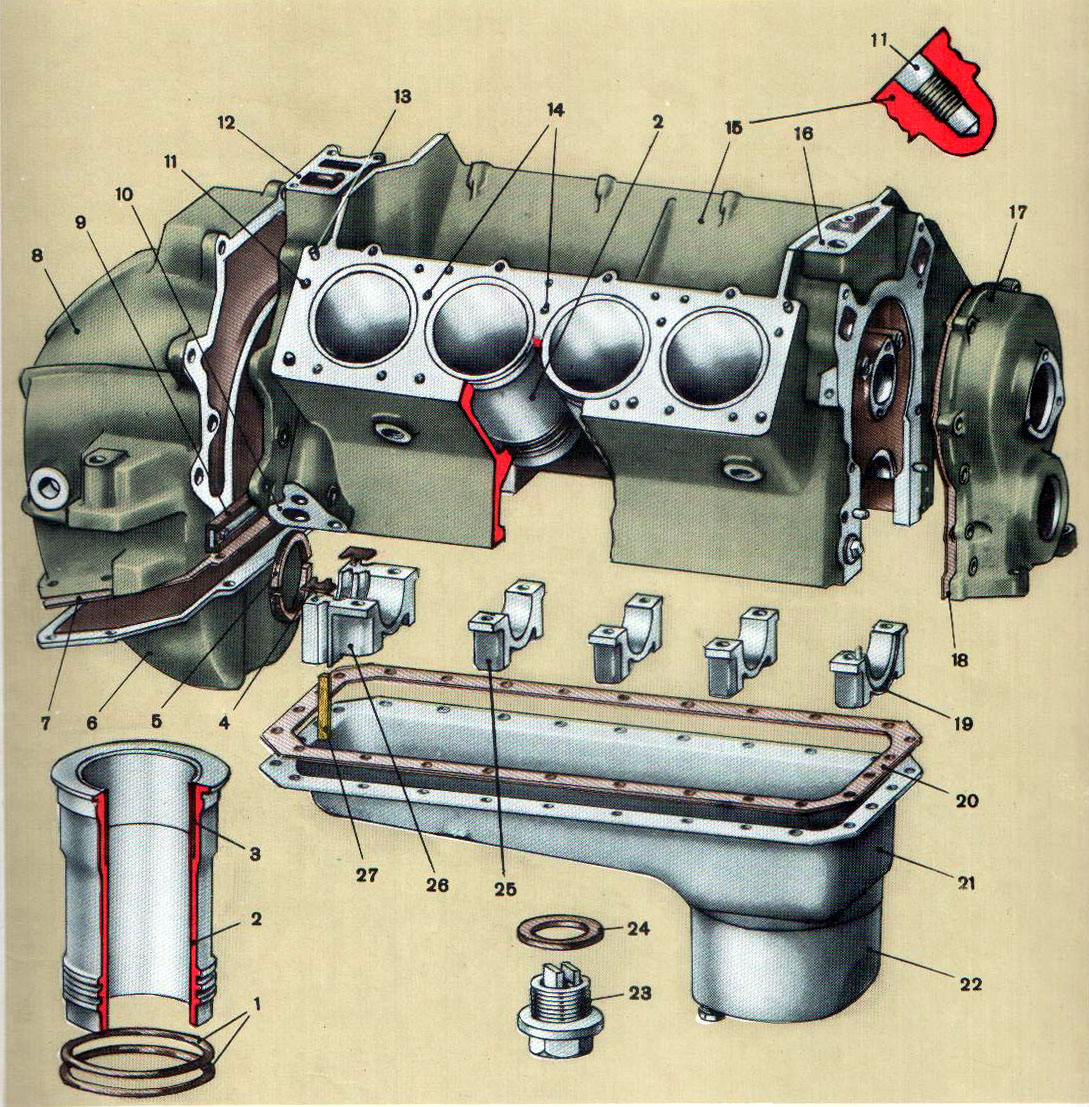

БЛОК ЦИЛИНДРОВ

1 — уплотняющие кольца гильзы 2 — гильза цилиндров 3 — вставка гильзы 4 — прокладка крышки подшипника 5 — набивка сальника крышки 6—нижняя крышка картера сцепления 7 — прокладка крышки картера сцепления 8—картер сцепления 9 — герметизирующий щиток 10 — площадка для крепления масляного насоса 11 — крайние отверстия под болты крепления головки блока 12 — площадке для крепления масляного фильтра 13 — штифт для установки головки блока 14 — средние отверстия под болты крепления головки блока 15 — чугунный блок цилиндров двигателя 16 — площадка для установки впускного газопровода 17 — крышка распределительных шестерен 18 — прокладка крышки 19 — крышка переднего коренного подшипника 20 — прокладка масляного картера 21 — масляный картер двигателя 22 — нижняя часть масляного картера 23 — пробка сливного отверстия 24 — прокладка пробки 25 — крышка промежуточного коренного подшипника 26 — крышка заднего коренного подшипника 27 — уплотнитель крышки

Для защиты от проникновения охлаждающей жидкости резьбовые отверстия двух средних рядов крепления головок к блоку и прокладку головки блока с двух сторон промазывают невысыхающей уплотнительной пастой У-20А.

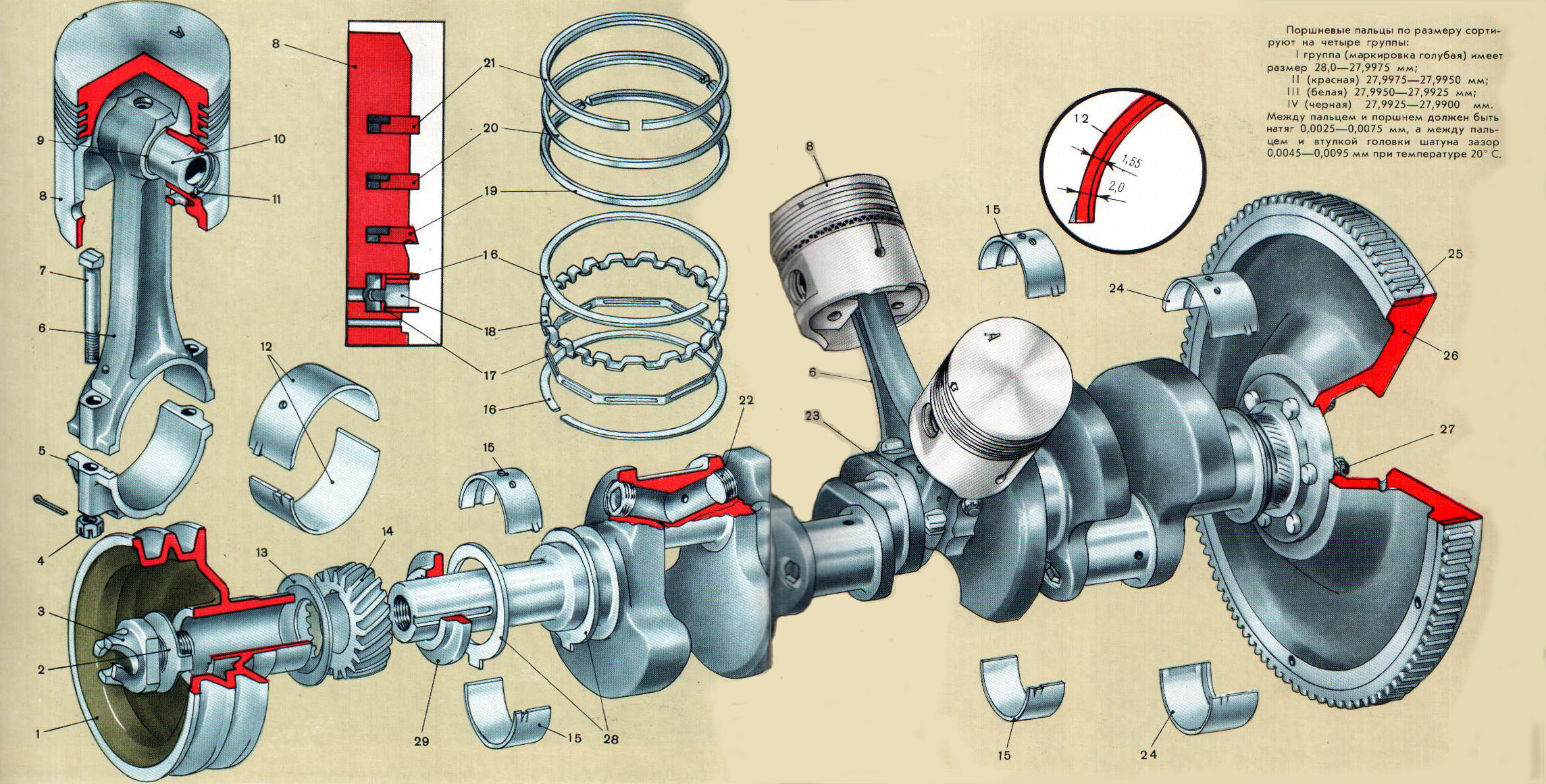

ДЕТАЛИ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

1 — шкив коленчатого вала 2 — стопорная шайба 3 — храповик пусковой рукоятки 4 — гайка болта крышки шатуна 5 — крышка шатуна 6 — шатун 7 — болт крышки шатуна 8 — поршень 9 — втулка верхней головки шатуна 10 — поршневой палец 11 —стопорное кольцо 12 — тонкостенные вкладыши шатунного подшипника 13 — маслоотражатель 14 — шестерня привода распределительного вала 15 — вкладыш коренного подшипника 16 — кольцевой диск сборного маслосъемного кольца 17 — радиальный расширитель сборного маслосъемного кольца 18 — осевой расширитель 19 — нижнее коническое компрессионное кольцо 20 — среднее компрессионное кольцо 21 — верхнее компрессионное кольцо 22 — пробка центробежной ловушки для очистки масла 23 — коленчатый вал 24 — вкладыш заднего коренного подшипника 25 — зубчатый венец маховика 26 — маховик 27 — болт крепления маховика 28 — упорные шайбы переднего коренного подшипника 29—упорная шайба коленчатого вала

На двигателе ЗИЛ-131 вместо триметаллических вкладышей коренных и шатунных подшипников введены биметаллические сталеалюминиевые вкладыши (стальная лента покрытая алюминиевым сплавом). Толщина вкладыша шатунного подшипника 2,0 -0,016 - 0,020 мм, а коренного — 2,5 -0,025 - 0,031мм. Сталеалюминиевые вкладыши имеют срок службы в 1,5—2 раза больше триметаллических вкладышей. Для отличия новые вкладыши ремонтного размера на внешней стальной поверхности помечены буквой «С» (в кружочке). Сталеалюминиевые вкладыши коренных подшипников всех опор, кроме задней, взаимозаменяемы.

Гайки крепления крышек головки шатуна затягивают равномерно динамометрическим ключом с моментом затяжки 7—8 кГм. После затяжки гайки тщательно зашплинтовывают.

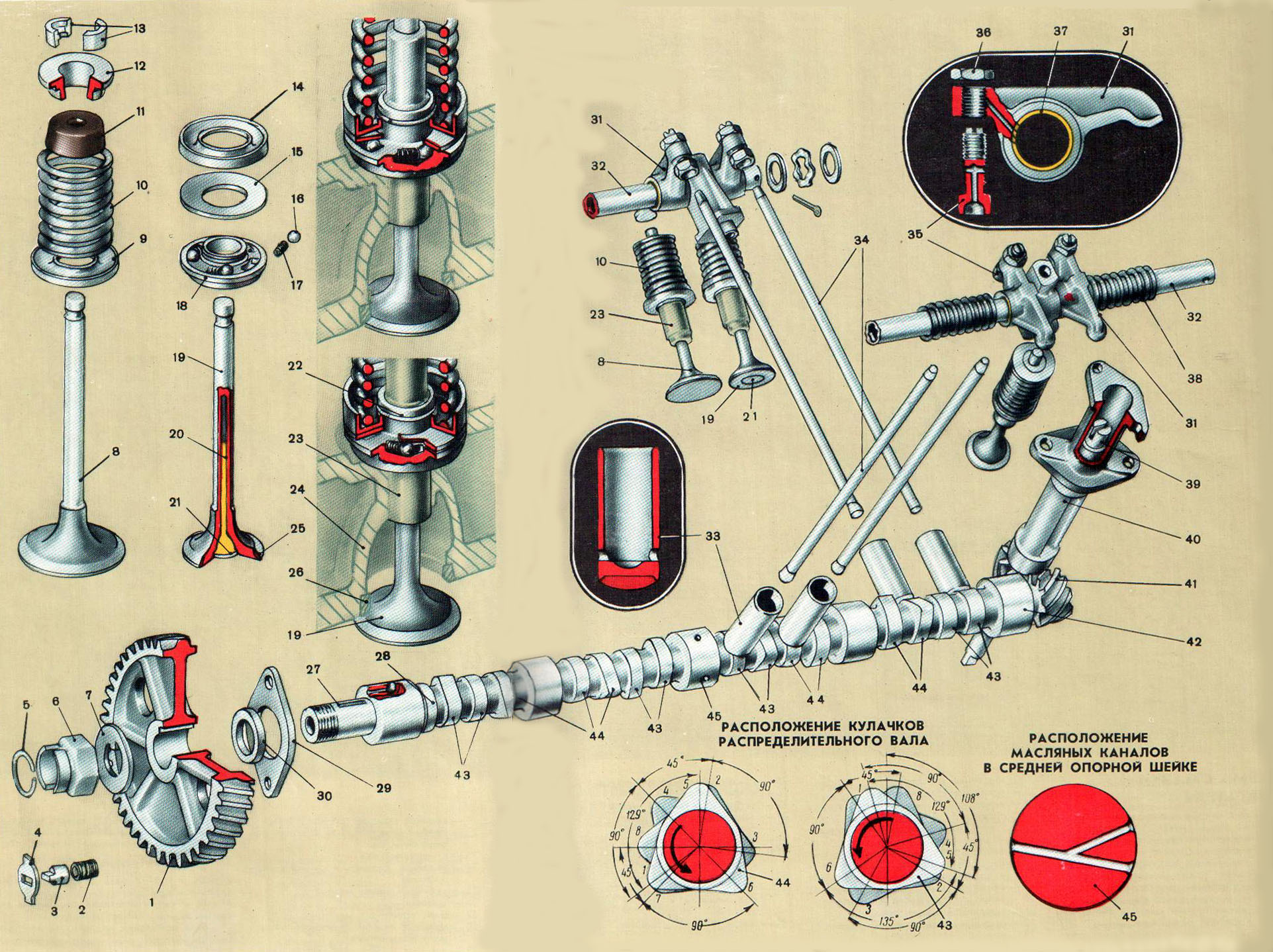

ДЕТАЛИ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА

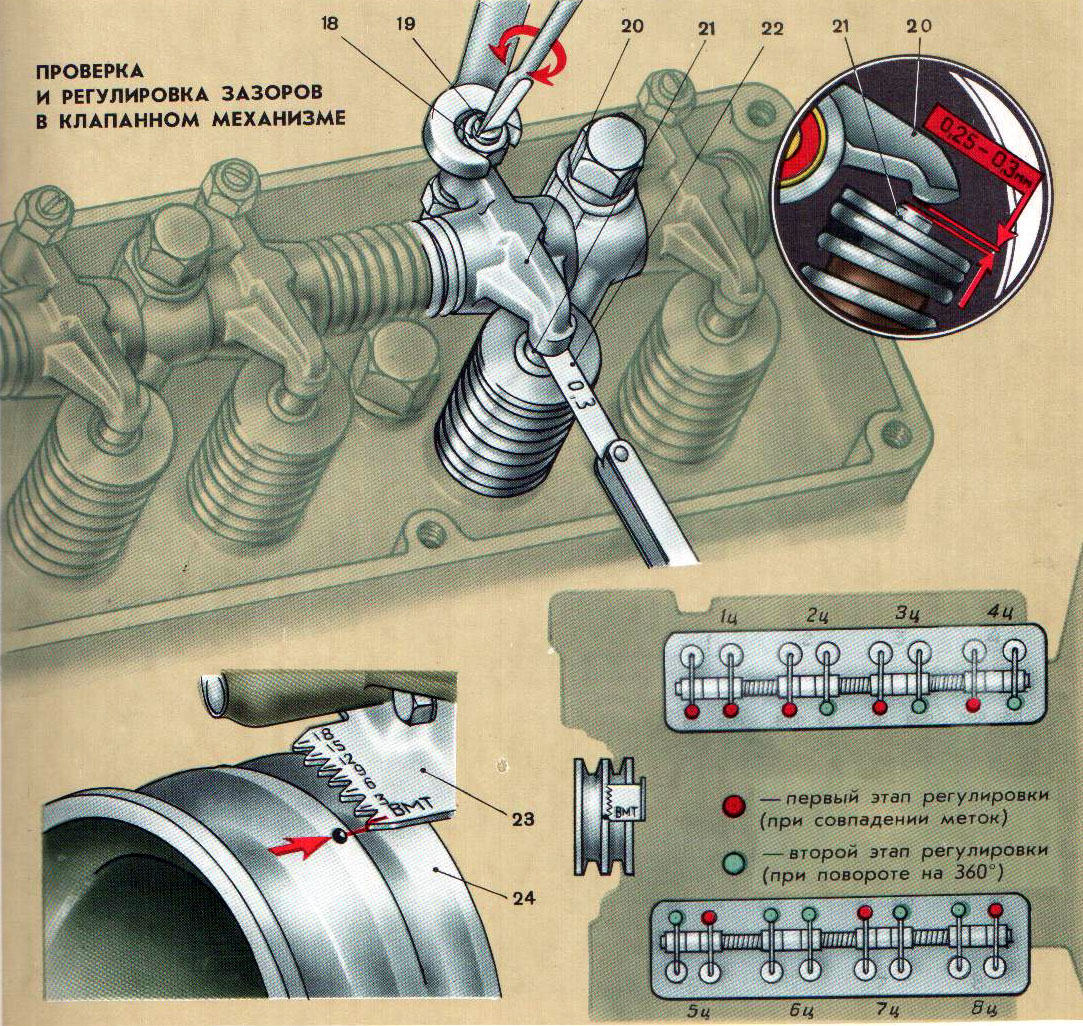

1 — шестерня распределительного вала 2 — пружина валика привода 3 — валик привода центробежного датчика ограничителя оборотов 4 — упорная шайба валика привода 5 — стопорное кольцо 6 — гайка крепления шестерни 7 — замочная шайба 8 — впускной клапан 9 — упорная шайба пружины впускного клапана 10—пружина клапана 11 — манжета впускного клапана 12 — тарелка пружины клапана 13 — сухари крепления тарелки 14—упорная шайба механизма вращения клапана 15 — дисковая пружина механизма вращения клапана 16 — шарик механизма вращения клапана 17 — возвратная пружина шарика 18—корпус механизма вращения клапана 19—выпускной клапан 20 — наполнение для охлаждения выпускного клапана 21 — заглушка выпускного клапана 22 — замочное кольцо упорной шайбы 23 — направляющая втулка клапана 24 — головка блока цилиндров 25 — наплавка посадочной фаски выпускного клапана 26 — седло клапана 27 — распределительный вал 28 — эксцентрик штанги привода топливного насоса 29 — упорный фланец 30 — распорное кольцо 31 — коромысло клапана 32 — ось коромысел клапанов 33 — толкатель клапана 34 — штанга толкателя 35 — регулировочный винт коромысла 36 — контргайка регулировочного винта 37 — втулка коромысла 38 — распорная пружина коромысел 39 — валик привода масляного насоса и распределителя зажигания 40 — корпус привода 41 — шестерня привода валика 42 — опорная шейка распределительного вала 43 — кулачки выпускных клапанов 44 — кулачки впускных клапанов 45 — средняя опорная шейка

Клапаны изготовлены из жаростойкой стали. В стержне выпускного клапана сверление, заполненное натрием, на тарелке жаропрочная наплавка посадочной фаски. Угол рабочей фаски впускного клапана 30°, выпускного 45°.

Разница между высотой распорного кольца 30 и толщиной фланца 29 составляет 0,08—0,208 мм. Эти величины соответствуют осевому зазору распределительного вала нового двигателя.

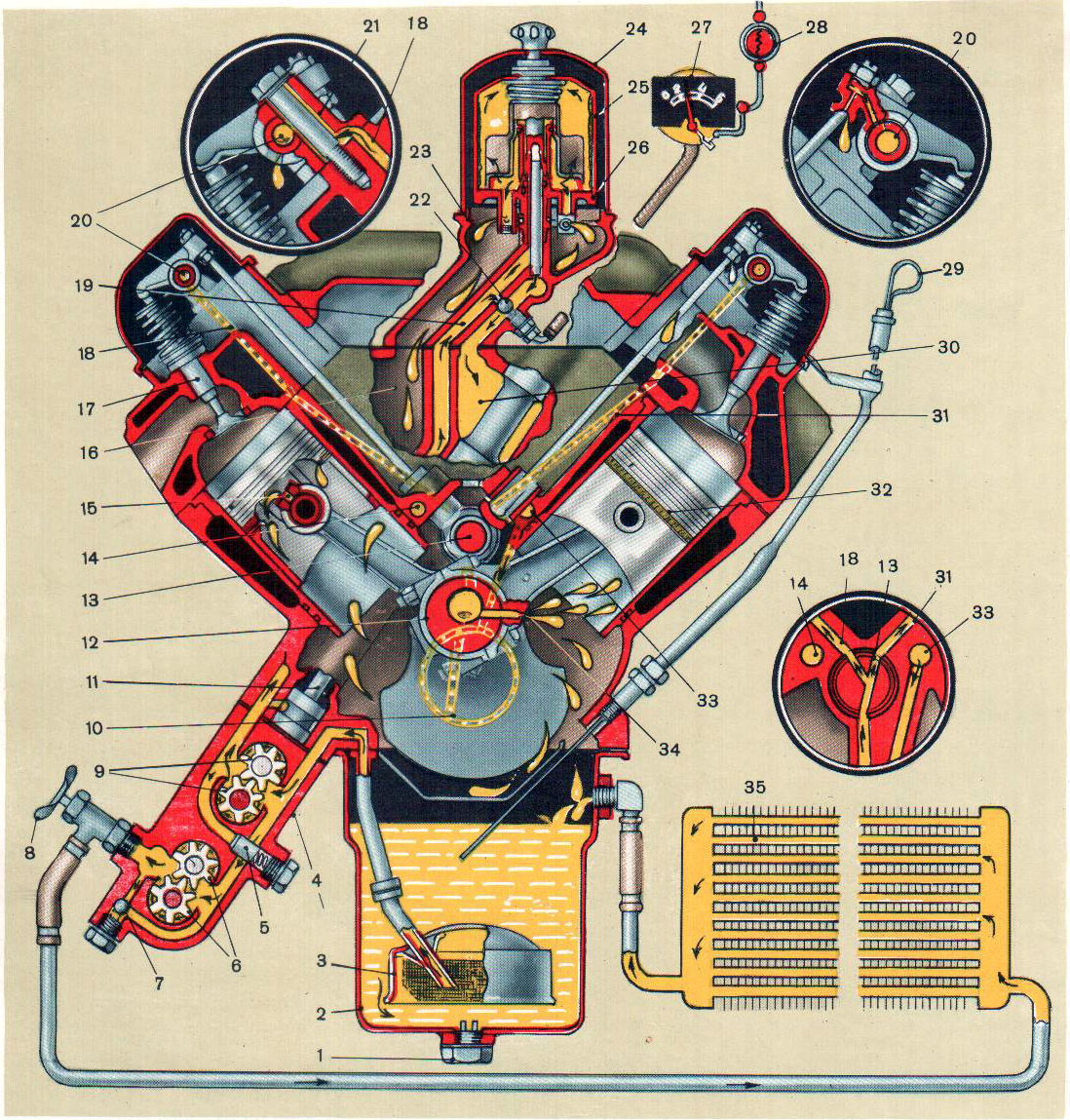

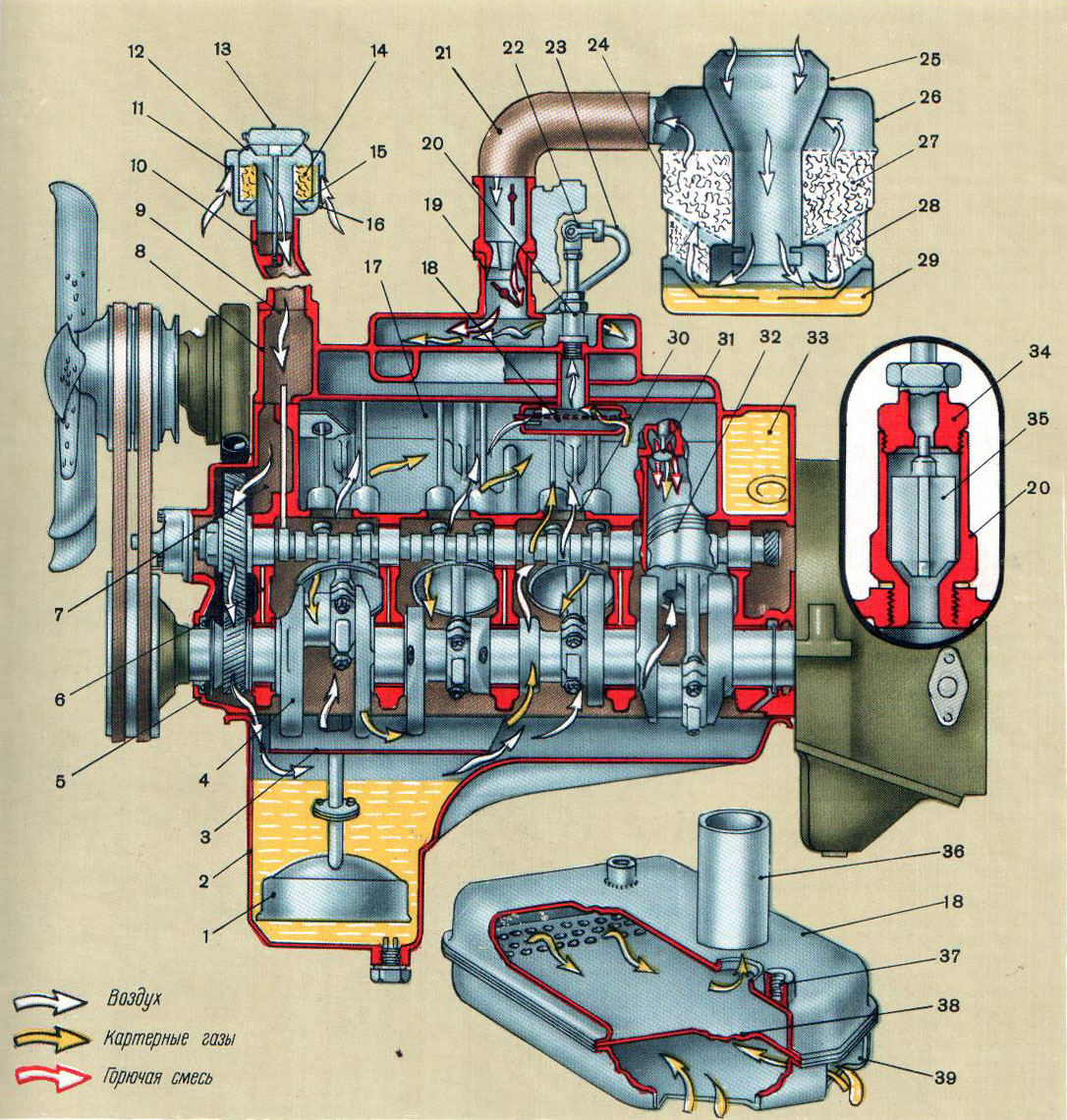

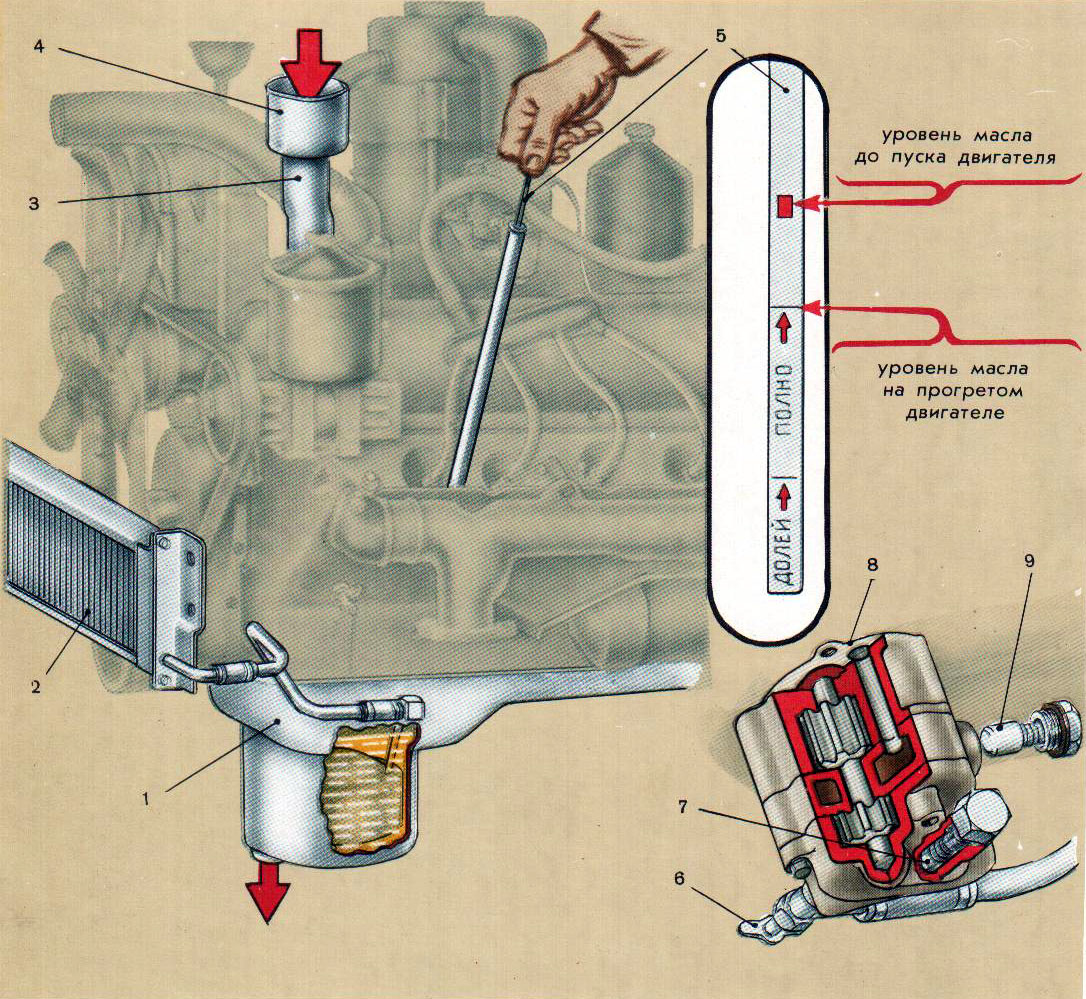

СХЕМА СМАЗКИ ДВИГАТЕЛЯ

1 — пробка сливного отверстия картера 2 — масляный картер двигателя 3 — маслоприемник насоса 4 — корпус масляного насоса 5 — плунжерный редукционный клапан 6 — секция подачи масла в радиатор 7 — шариковый перепускной клапан 8 — игольчатый запорный кран 9 — секция подачи масла в систему 10 — коренной подшипник 11 —валик привода насоса и распределителя зажигания 12 — шатунный подшипник 13—распределительный вал 14 — канал подачи масла к правому ряду толкателей и компрессору 15 — канал смазки поршневого пальца 16 — полость слива 17—направляющая втулка клапана 18 — канал пульсирующей подачи масла к правой оси коромысел клапанов 19 — канал подачи масла в центрифугу 20 — канал подачи масла к втулкам 21 — маслоподводящий канал 22 — шариковый перепускной клапан 23 — корпус центрифуги 24 — кожух корпуса центрифуги 25 — крышка ротора центрифуги 26 — ротор центрифуги 27 — указатель давления масла 28 — лампа аварийного давления масла 29 — указатель уровня масла 30 — маслораспределительная камера 31 — канал пульсирующей подачи масла к левой оси коромысел клапанов 32 — маслосъемное поршневое кольцо 33 — канал подачи масла к коренным подшипникам и левому ряду толкателей 34 — масло, смазывающее стенку цилиндра 35 — трубчатый масляный радиатор

СИСТЕМА ВЕНТИЛЯЦИИ КАРТЕРА ДВИГАТЕЛЯ

1 — маслоприемник насоса 2 — масляный картер двигателя 3 — перегородка отражения волн масла 4 — коленчатый вал 5 — крышка шестерен 6 — блок цилиндров двигателя 7 — вентиляционная полость блока 8 — впускной газопровод 9 — вентиляционная полость 10—маслоналивной патрубок 11 — крышка воздушного фильтра 12 — корпус фильтрующего элемента 13 — крышка маслоналивного патрубка 14 — фильтрующий элемент 15 — отражатель фильтра вентиляции 16 — корпус фильтра вентиляции картера 17—полость вентиляции 18 — корпус маслоуловителя 19 — смесительная камера карбюратора 20 — корпус клапана вентиляции картера 21 — патрубок подачи воздуха 22 — кран клапана вентиляции 23 — газопроводная трубка вентиляции 24 — корпус воздушного фильтра 25 — направляющий патрубок 26 — крышка воздушного фильтра 27 — пеномаслоудерживающая набивка 28 — дросселирующая кассета 29 — масляная ванна 30 — окно для прохода масла 31 — впускной клапан 32 — поршень 33 — маслораспределительная камера 34 — седло клапана 35 — клапан вентиляции картера 36 — дистанционная втулка 37 — бонка болта 38 — отражатель масла 39 — окно подсоса газов и стока масла

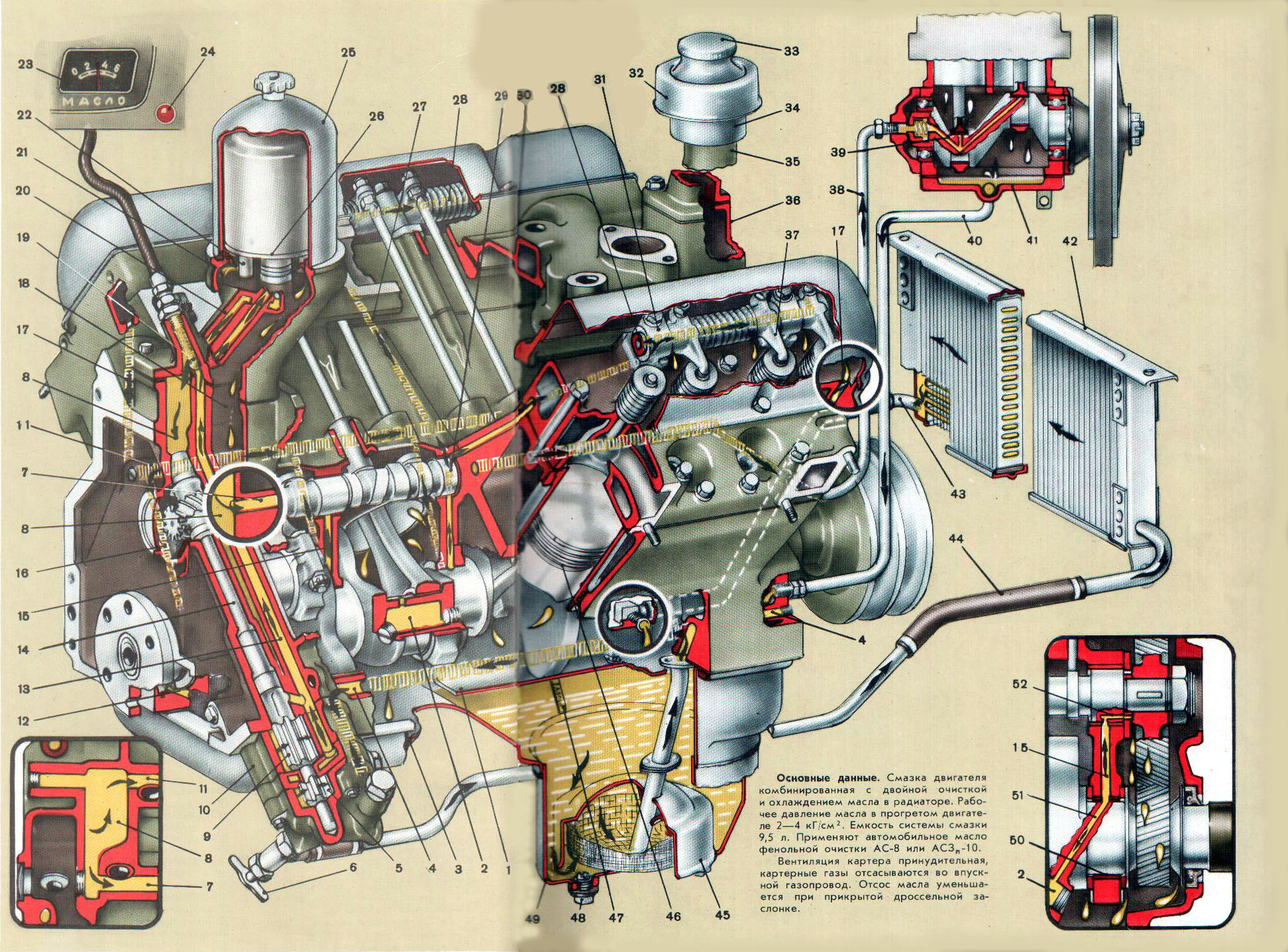

СМАЗКА ДВИГАТЕЛЯ

1 — перегородка для отражения волн масла 2 — ловушка центробежной очистки масла 3 — масляный картер двигателя 4 — канал забора масла в насос 5 — нижняя секция масляного насоса 6 — игольчатый запорный кран 7 — канал подачи масла к правому ряду толкателей и компрессору 8 — маслораспределительная камера 9 — верхняя секция масляного насоса 10—корпус масляного насоса 11 — канал подачи масла к коренным подшипникам и левому ряду толкателей 12— канал стока избыточного масла 13—канал подачи масла от насоса 14—валик привода насоса и распределителя 15—канал подачи масла от коренного подшипника к подшипнику распределительного вала 16 — канал подачи масла к коренному подшипнику 17 — канал стока избыточного масла 18 — полость слива отфильтрованного масла 19 — шариковый перепускной клапан фильтра 20 — канал подачи очищенного масла 21 — корпус центрифуги 22 — сопло реактивного привода ротора 23 — указатель давления масла 24 — лампа аварийного падения давления масла 25 — кожух корпуса центрифуги 26 — ротор центрифуги 27 — канал пульсирующей подачи масла к оси коромысел клапанов левого ряда 28 — канал подачи масла к втулкам коромысел клапанов и шаровым опорам штанг 29 — средняя опорная шейка пульсирующей подачи масла 30 — канал пульсирующей подачи масла к оси коромысел клапанов правого ряда 31 — стойка оси коромысел 32 — крышка воздушного фильтра вентиляции 33 — крышка маслоналивного патрубка 34 — корпус фильтра вентиляции картера 35 — маслоналивной патрубок 36 — впускной газопровод 37 — коромысло клапана 38 — трубка подачи масла в компрессор 39 — канал подачи масла к шатунным подшипникам компрессора 40 — трубка стока масла из компрессора 41 — нижняя крышка картера компрессора 42 — трубчатый масляный радиатор 43 — трубка стока масла из масляного радиатора в картер двигателя 44 — трубка подачи масла в масляный радиатор 45 — маслоприемник насоса 46 — маслосъемное поршневое кольцо 47 — указатель уровня масла 48 — пробка сливного отверстия 49 — нижняя часть масляного картера 50 — коренной подшипник 51 — канал подачи масла к шатунному подшипнику 52 — канал подачи масла к распределительным шестерням

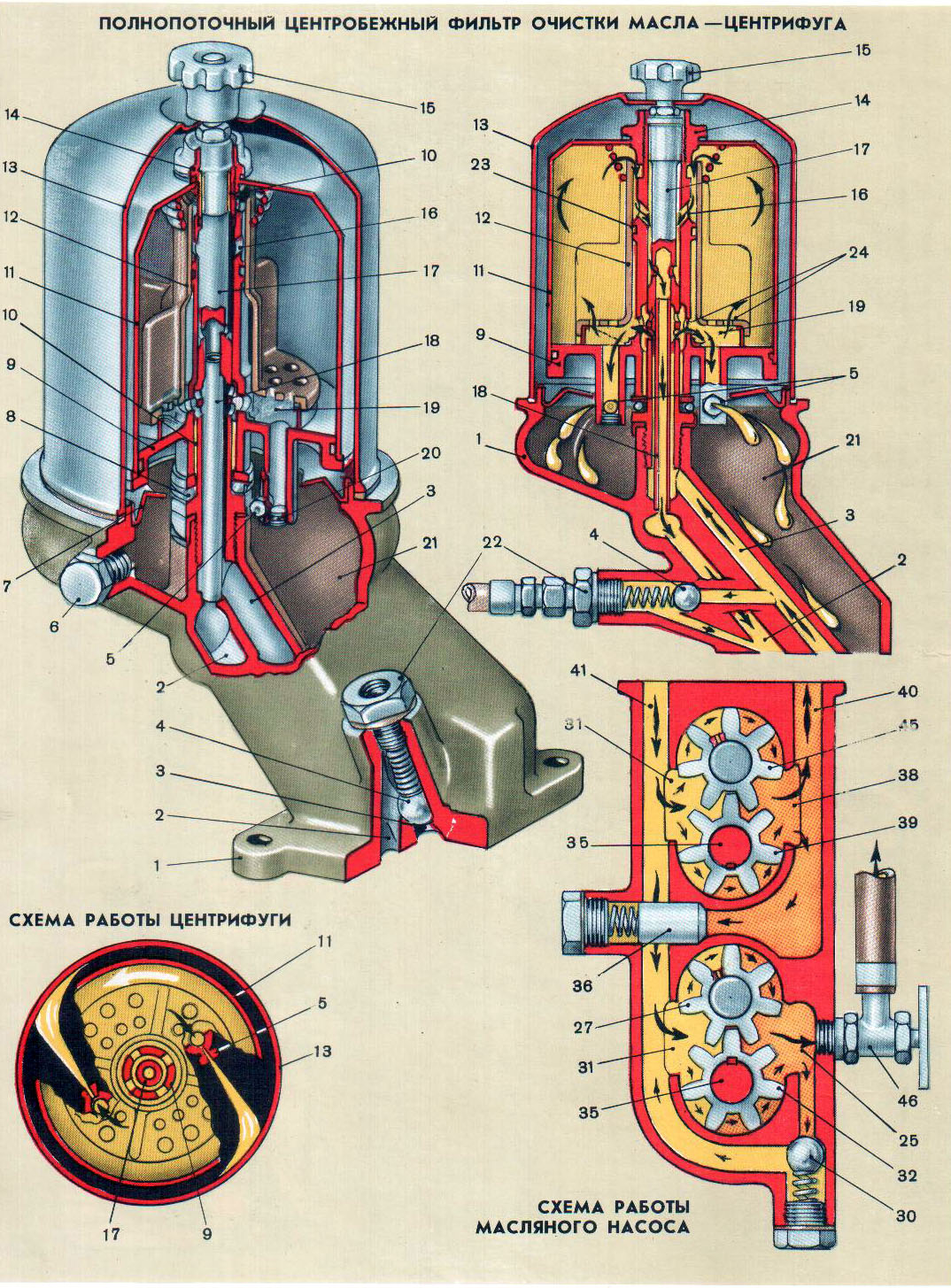

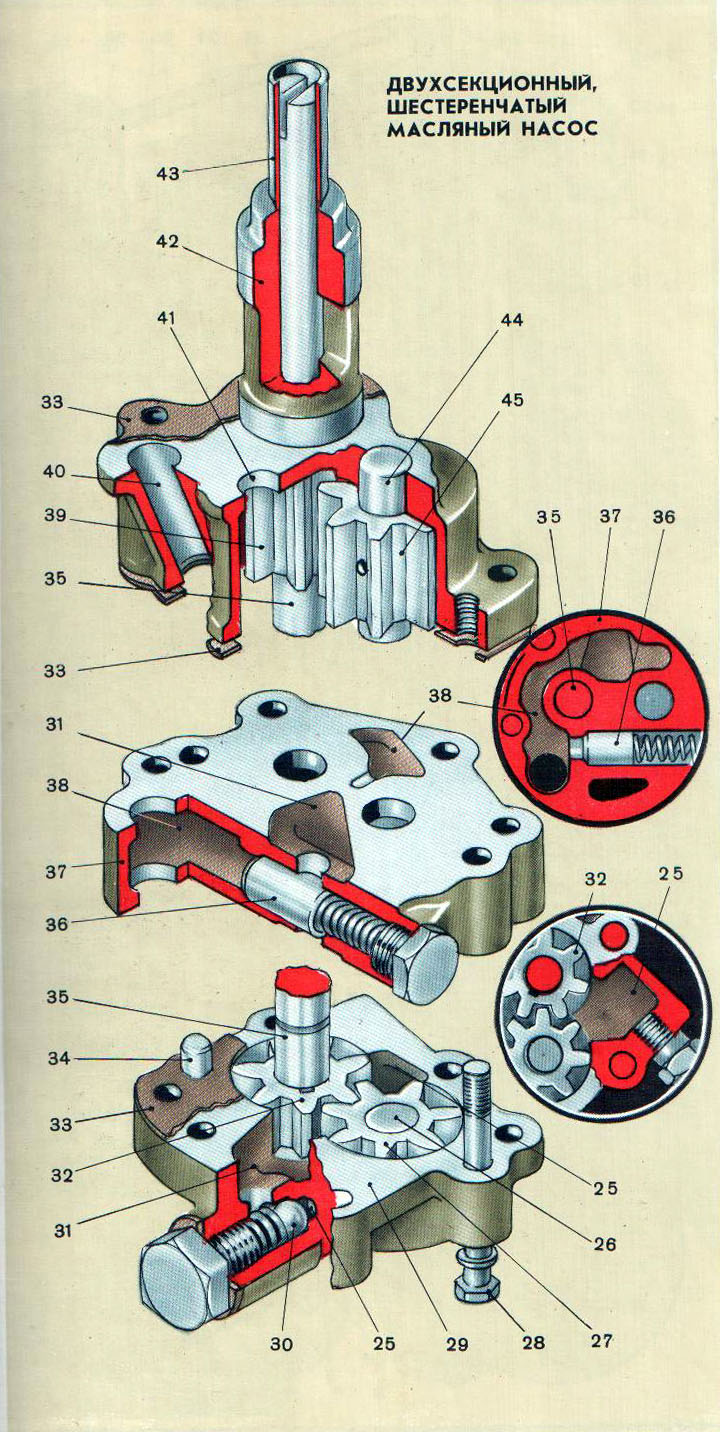

ПРИБОРЫ СИСТЕМЫ СМАЗКИ

1 — корпус центрифуги 2 — канал подачи очищенного масла в двигатель 3 — канал подачи масла от насоса в центрифугу 4 — шариковый перепускной клапан фильтра 5 — жиклер гидрореактивного привода ротора 6 — пробка отверстия для установки бородка, удерживающего ротор центрифуги при разборке 7 — отражательный щиток 8 — упорный шарикоподшипник 9 — ротор центрифуги 10—втулка оси ротора 11 — крышка ротора 12 — направляющий стакан ротора 13 — кожух корпуса фильтра 14 — гайка крепления крышки ротора 15 — гайка крепления кожуха 16 — канал поступления очищенного масла 17 — ось ротора центрифуги 18 — трубка выхода очищенного масла 19 — сетчатый фильтр 20 — пробка направляющего колодца гидрореактивного привода 21 — полость для слива в картер двигателя отфильтрованного масла 22 — штуцер для подсоединения шланга от указателя давления масла 23 — уплотнительное кольцо стакана 24 — каналы подачи масла для очистки 25 — нагнетательная камера нижней секции насоса 26 — ось ведомой шестерни нижней секции насоса 27 — ведомая шестерня нижней секции насоса 28 — болт крепления корпусов и основания насоса 29 — корпус нижней секции 30 — шариковый перепускной клапан насоса 31 — приемная камера 32 — ведущая шестерня нижней секции 33 — прокладка корпуса 34 — центровочный штифт 35 — ведущий вал 36 — плунжерный редукционный клапан 37 — основание насоса 38 — нагнетательная камера верхней секции 39 — ведущая шестерня верхней секции 40 — канал подачи масла от верхней секции 41 — отверстие подачи масла в насос 42 — корпус верхней секции 43 — центрующая втулка вала 44 — ось ведомой шестерни 45 — ведомая шестерня 46 — игольчатый запорный кран подачи масла в масляный радиатор

Фильтр очистки масла — центробежный с гидрореактивным приводом; давление подачи масла 3—4 кГ/см2, ротор вращается со скоростью 5000—6000 об/мин. Перепускной клапан 4 открывается при перепаде давлений 0,8—1 кГ/см2

Масляный насос — шестеренчатый, двухсекционный. Редукционный клапан 36 отрегулирован на давление 3,2 кГ.см2, а перепускной 30 — на 1,2 кГ/см2.

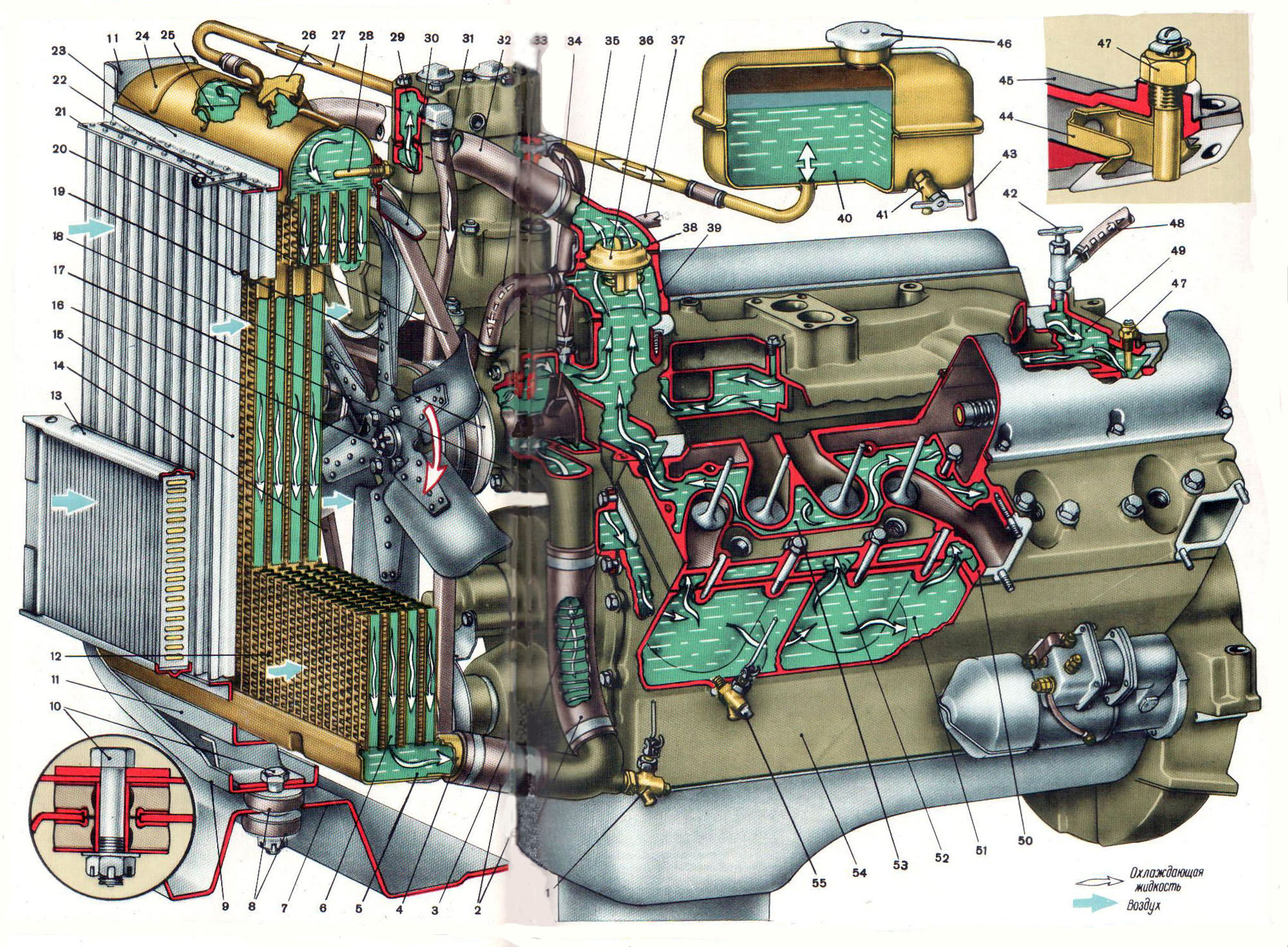

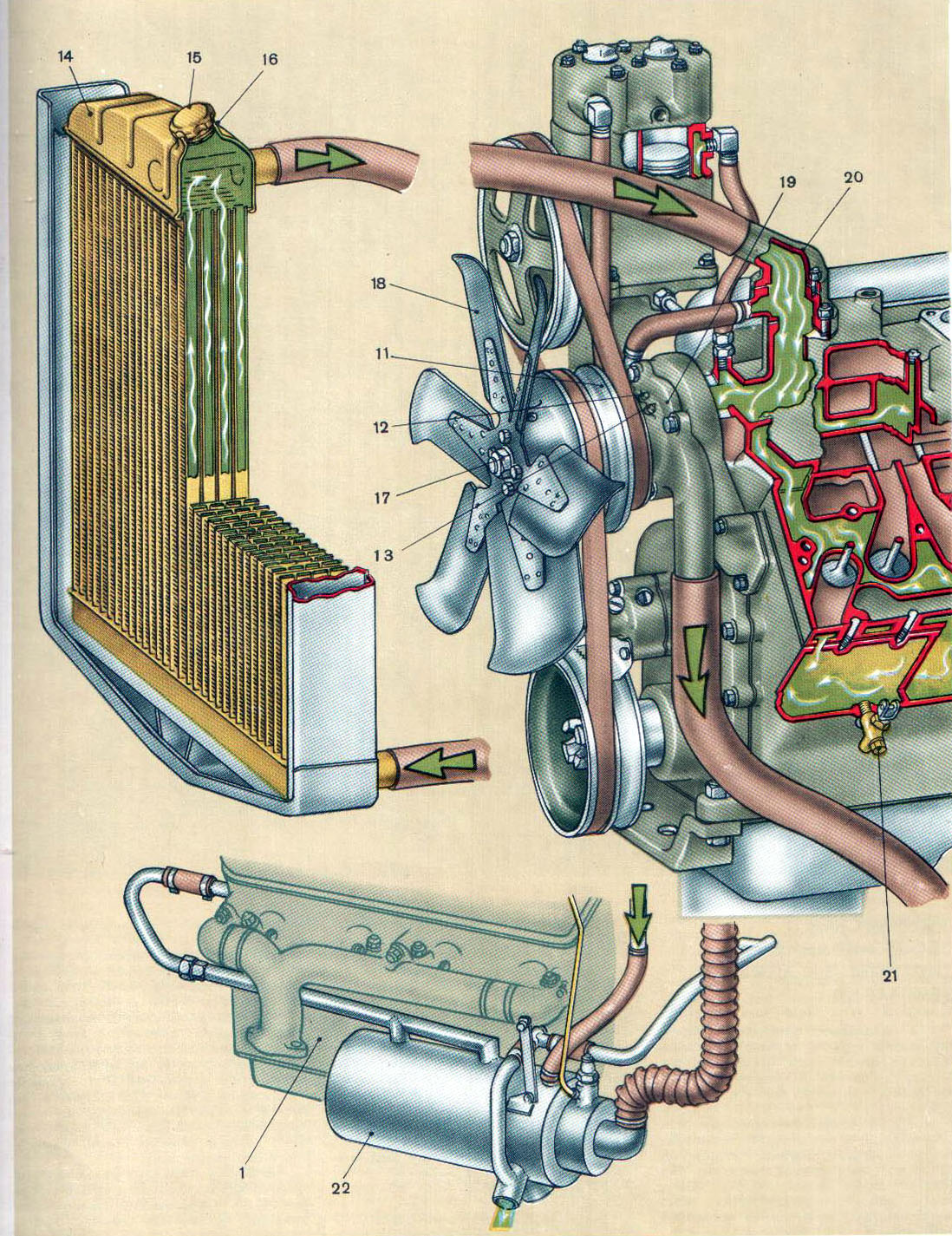

ОХЛАЖДЕНИЕ ДВИГАТЕЛЯ

1 — сливной кран 2 — отводящие шланги 3 — патрубок подачи воды от водяного насоса в рубашку левого ряда блока цилиндров 4 — отводящий патрубок 5 — нижний бачок 6 — охлаждающая трубка 7 — поперечина рамы 8—подушки подвески радиатора 9 — усилитель рамки радиатора 10 — болт крепления подвески радиатора 11 —рамка радиатора 12 — охлаждающие пластины трубок 13 — масляный радиатор 14 — ремень привода вентилятора, генератора и водяного насоса 15 — пластина жалюзи радиатора 16—вал водяного насоса 17 — корпус подшипников водяного насоса 18 — трехручьевой шкив 19 — вентилятор 20 — ремень привода компрессора 21 — подвижная пластина жалюзи 22 — рычаг привода жалюзи 23 — рамка жалюзи 24 — верхний бачок 25 — подводящий патрубок 26 — пробка 27 — трубка для перепуска пара 28 — датчик контрольной лампы 29—рубашка охлаждения компрессора 30 — кожух вентилятора 31 — шланг слива жидкости из головки компрессора 32 — подводящий шланг к радиатору 33 — перепускной шланг к водяному насосу 34 — корпус водяного насоса 35 — крыльчатка 36 — термостат с твердым наполнителем 37 — шланг слива жидкости из отопителя 38 — верхний патрубок рубашки охлаждения 39— нижний патрубок рубашки охлаждения 40 — конденсационный бачок 41 —сливной кран конденсационного бачка 42 — кран системы отопления кабины 43 — сливной шланг 44 — дозирующая вставка 45 — впускной газопровод 46 — пробка конденсационного бачка 47 — датчик температуры жидкости 48 — шланг подачи воды к отопителю 49 — рубашка охлаждения впускного газопровода 50 — головка блока цилиндров 51 — рубашка охлаждения блока 52 — канал дозирования поступления охлаждающей жидкости в рубашку головки блока 53 — рубашка охлаждения головки блока 54 — блок цилиндров двигателя 55 — сливной кран рубашки охлаждения левого ряда блока цилиндров

Система охлаждения — жидкостная, закрытая с принудительной циркуляцией. В нее входят: трубчато-ленточный радиатор, конденсационный бачок, отопитель кабины и пусковой подогреватель. Общая емкость системы — 51 л. Клапан бачка открывается при давлении 1 кГ/см2. В этом случае вода кипит при 119° С.

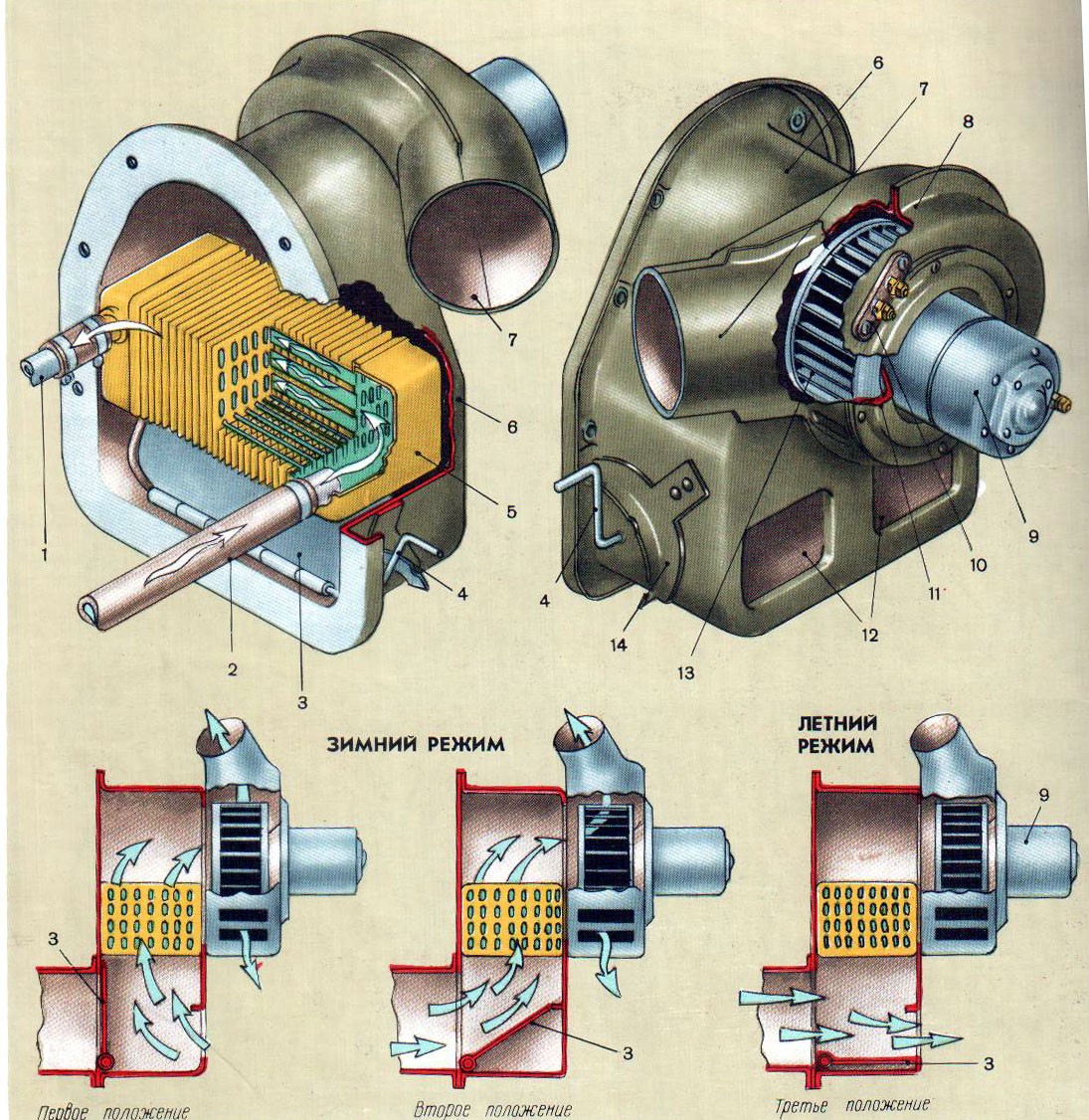

ЖИДКОСТНОЙ ОТОПИТЕЛЬ КАБИНЫ

1 — трубка слива жидкости из отопителя в систему охлаждения двигателя 2 — шланг подачи горячей жидкости от двигателя 3 — заслонка кожуха отопителя 4 — рукоятка управления заслонкой 5 — радиатор отопителя 6 — кожух отопителя 7 — патрубок вентилятора обдува ветрового стекла 8 — кожух вентилятора 9 — электродвигатель вентилятора 10 — дополнительное электрическое сопротивление 11 —фланец крепления электродвигателя 12 — вентиляционные окна 13—рабочее колесо вентилятора 14 — пружинная пластинка фиксации положения рукоятки

РАБОТА ОТОПИТЕЛЯ

Эффективная работа отопителя возможна после прогрева системы охлаждения двигателя до 75° С. В целях обеспечения циркуляции жидкости и предохранения ее от замерзания кран отопителя (на двигателе) должен быть полностью открыт и закрываться только при сливе жидкости.

Рукоятка 4 заслонки 3 имеет три фиксированных положения: первое — теплый воздух для подогрева поступает только из кабины; второе — свежий воздух поступает из атмосферы, когда доступ воздуха в кабину закрыт; третье — свежий воздух из атмосферы поступает в кабину. Вентилятор отопителя включают только после прогрева двигателя.

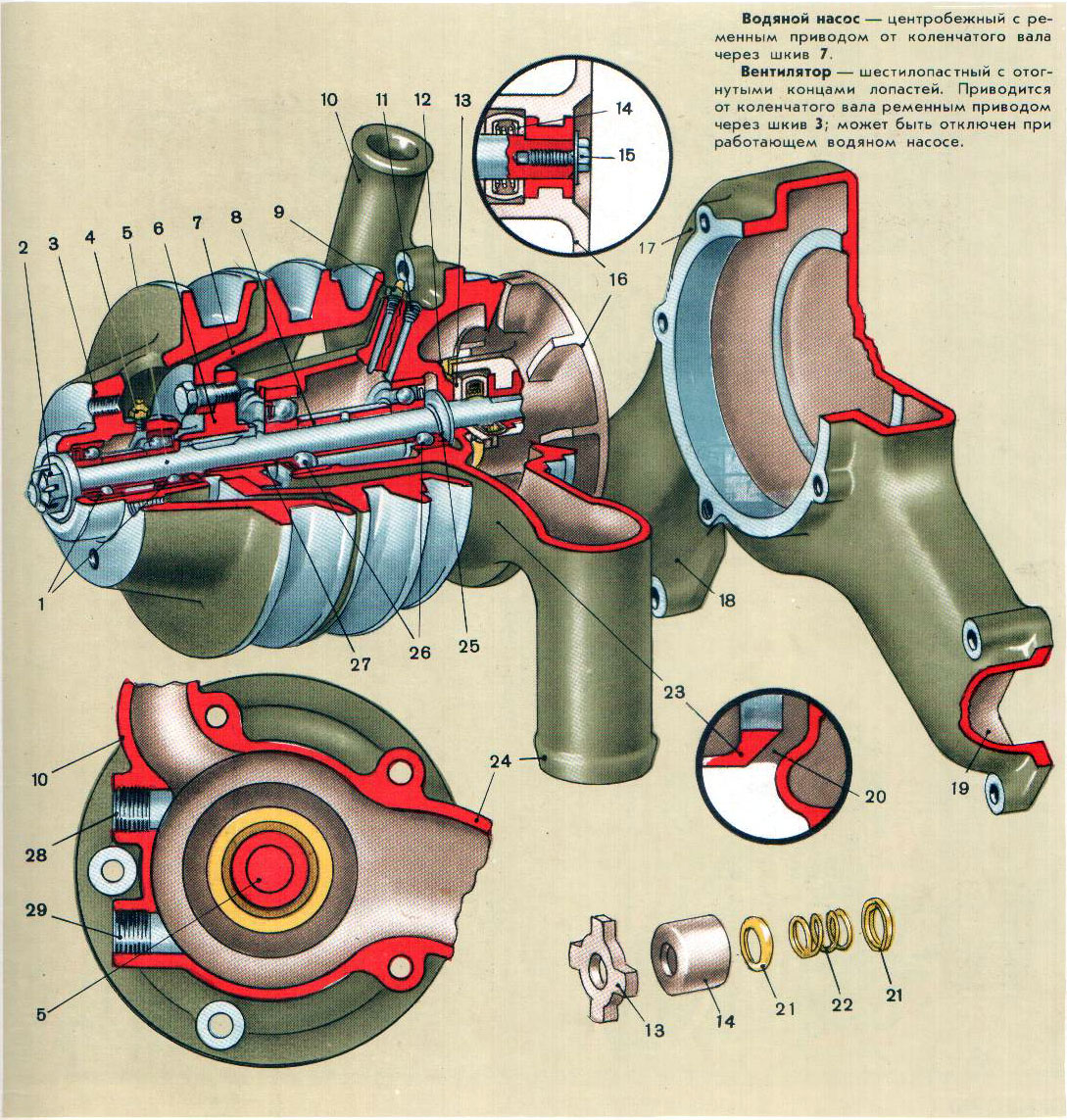

ВОДЯНОЙ НАСОС

1 — подшипники шкива вентилятора 2—гайка затяжки подшипников 3 — одноручьевой шкив 4 — масленка смазки подшипников шкива 5 — вал водяного насоса 6 — ступица шкива водяного насоса 7 — двухручьевой шкив 8 — распорная втулка подшипников 9 — масленка смазки подшипников вала 10 — патрубок перепускного шланга 11 —пробка контрольного отверстия 12 — обойма крыльчатки водяного насоса 13 — графитизированная упорная шайба 14 — резиновый уплотнитель 15 — болт крепления крыльчатки насоса 16 — крыльчатка водяного насоса 17 — корпус водяного насоса 18 — патрубок подачи охлаждающей жидкости в рубашку охлаждения правого ряда блока цилиндров 19 — патрубок подачи охлаждающей жидкости в рубашку охлаждения левого ряда блока цилиндров 20 — отверстия слива жидкости при неисправном уплотнении 21 — упорная шайба пружины 22 — распорная пружина уплотнения 23 — корпус подшипников насоса 24 — патрубок подачи жидкости в насос 25 — водосбрасыватель 26 — подшипники вала насоса 27 — конусная втулка шкива 28 — отверстие штуцера слива жидкости из компрессора 29 — отверстие штуцера слива жидкости из отопителя

ПРИБОРЫ СИСТЕМЫ ОХЛАЖДЕНИЯ

1 — пружина впускного клапана 2 — пароотводное отверстие 3 — заливная горловина 4 — корпус пробки 5 — защитная шайба корпуса пробки 6 — тарелка выпускного клапана 7 — выпускной клапан 8 — впускной клапан 9 — чашка впускного клапана 10 — стержень выпускного клапана 11 —пружина выпускного клапана 12 — упорная шайба пружины 13 — стержень впускного клапана 14 — корпус термостата 15—упорный кронштейн 16—клапан-заслонка термостата 17 — коромысло заслонки 18 — шток заслонки 19 — возвратная пружина 20 — резиновая диафрагма 21 — твердое активное вещество церезин 22 — баллон термостата 23 — рант 24 — резиновый буфер 25 — направляющая втулка 26—подводящий шланг к радиатору 27 — верхний выпускной патрубок 28 — нижний выпускной патрубок 29 — перепускной шланг насоса

РАБОТА ТЕРМОСТАТА

При нагреве охлаждающей жидкости до 70—80° С церезин 21 плавится, увеличивается в объеме, давит на диафрагму 20 и шток 18, который при помощи коромысла 17 открывает клапан-заслонку 16. При полном открытии заслонка поворачивается на 45° .

При холодном двигателе пружина 19 удерживает заслонку в закрытом положении и жидкость циркулирует по «малому кругу», прогревая двигатель.

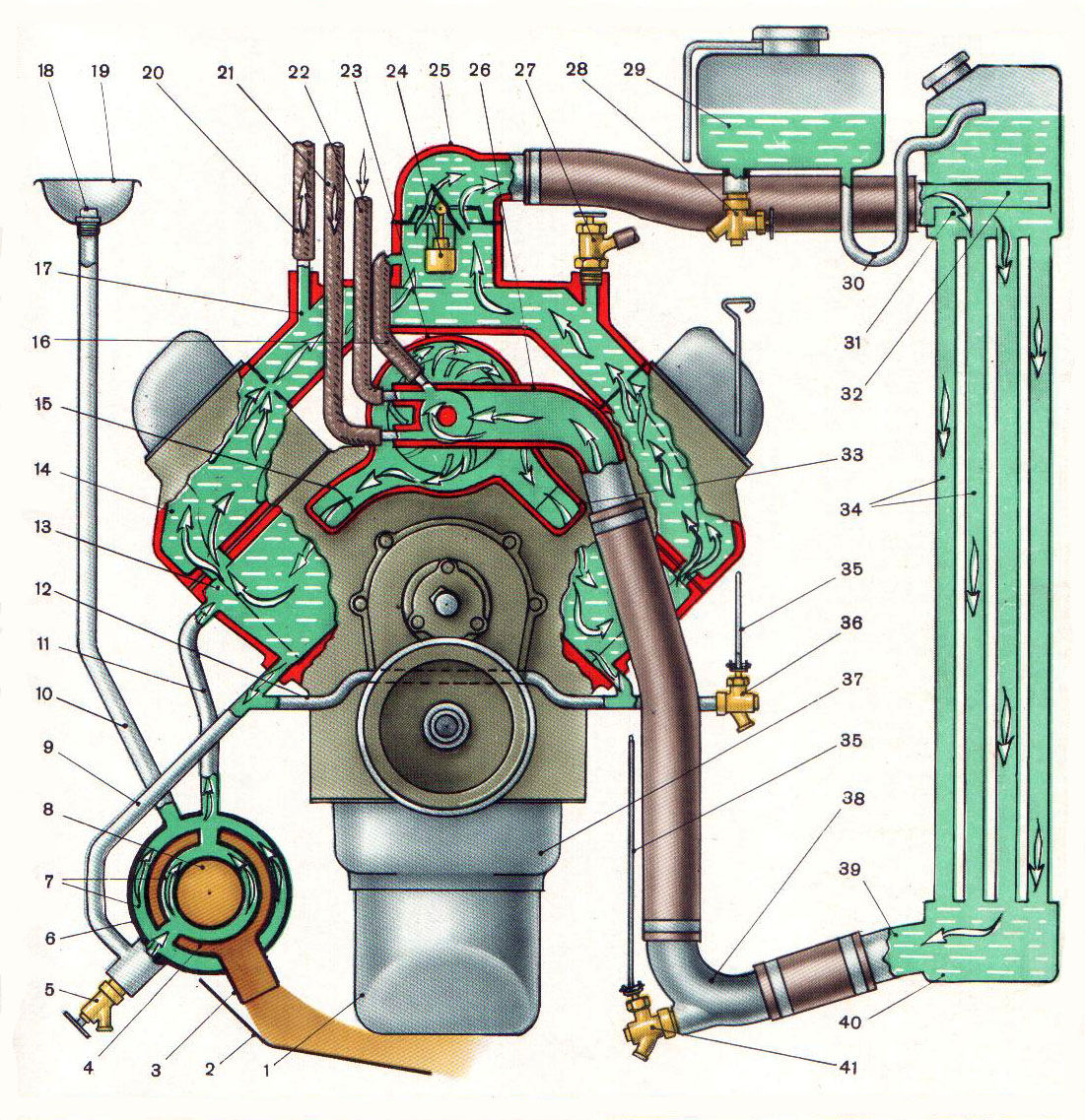

СХЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ

1 — нижняя часть масляного картера 2 — щиток — направляющий лоток 3 — газоотводящий патрубок 4 — газоход котла 5 — сливной кран котла 6 — котел пускового подогревателя 7 — жидкостная рубашка котла 8 — жаровая труба котла 9 — патрубок возврата жидкости 10—наливная трубка котла 11 —отводящая труба котла 12 — трубопровод возврата жидкости 13 — рубашка охлаждения блока 14 — рубашка охлаждения головки блока 15 — патрубок подачи жидкости в рубашку правого ряда блока 16 — перепускной шланг 17 — рубашка впускного трубопровода 18—пробка наливной воронки 19—наливная воронка 20 — шланг компрессора 21 — шланг слива жидкости из отопителя 22 — шланг слива жидкости из компрессора 23 — корпус водяного насоса 24 — термостат 25 — выпускной патрубок 26 — корпус подшипников насоса 21 — кран системы отопления кабины 28 — сливной кран бачка 29 — конденсационный бачок 30 — трубка перепускного пара 31 — верхний бачок радиатора 32 — подводящий патрубок радиатора 33 — патрубок подачи жидкости в рубашку левого ряда блока 34 — охлаждающие трубки радиатора 35 — тяга к сливному крану 36 — сливной кран блока цилиндров 37 — картер двигателя 38 — сливной патрубок 39 — отводящий патрубок 40 — нижний бачок радиатора 41 —сливной кран патрубка радиатора

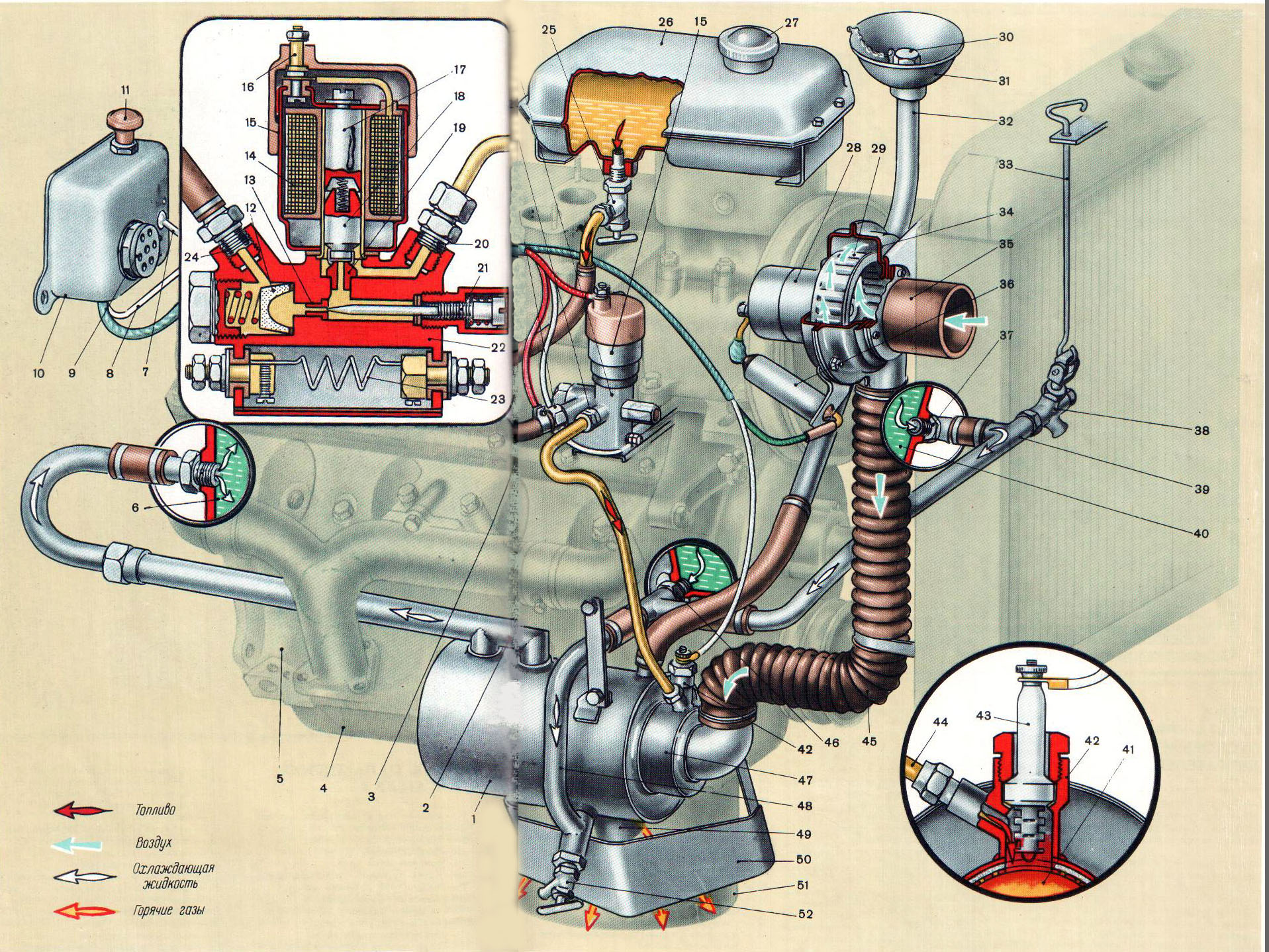

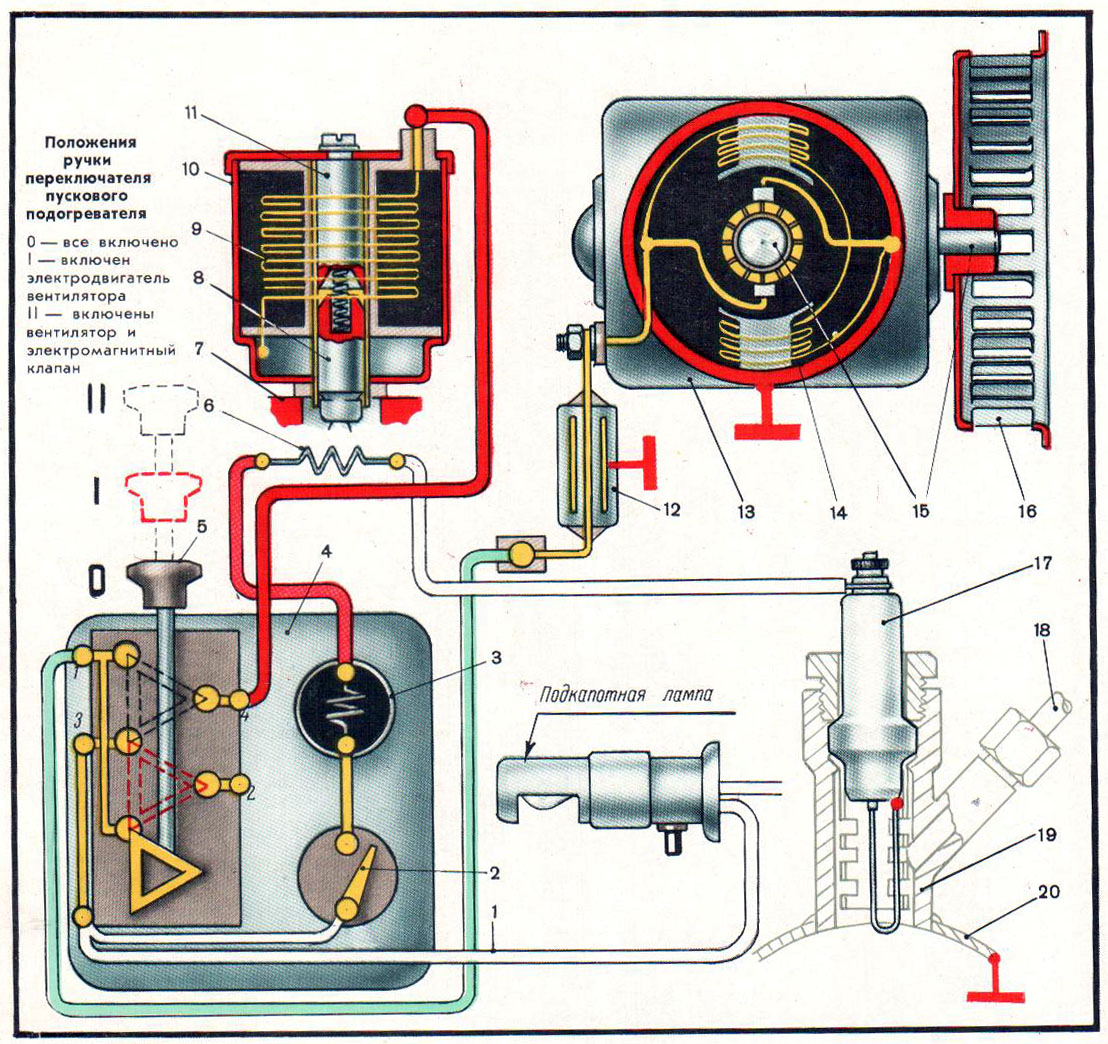

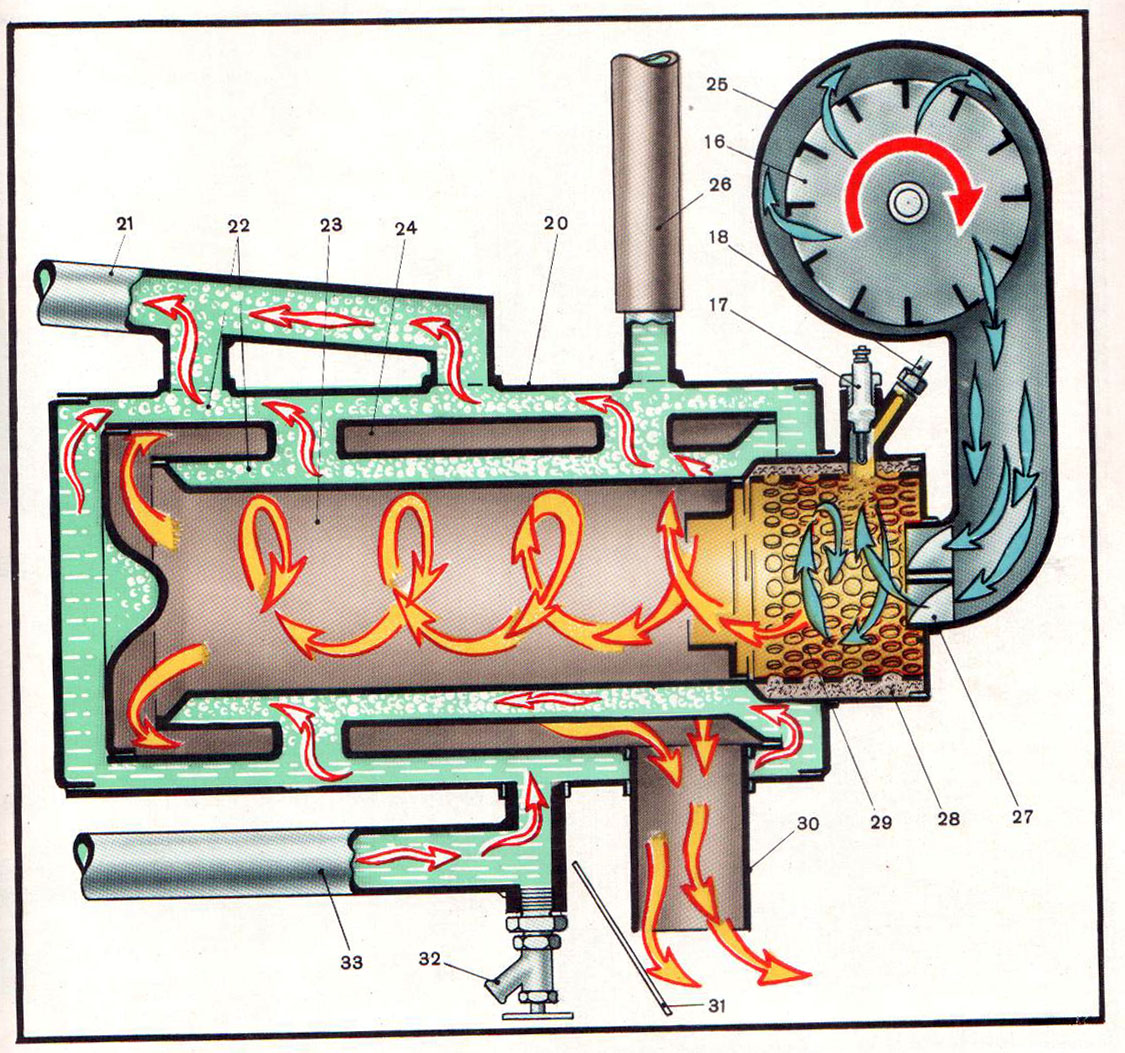

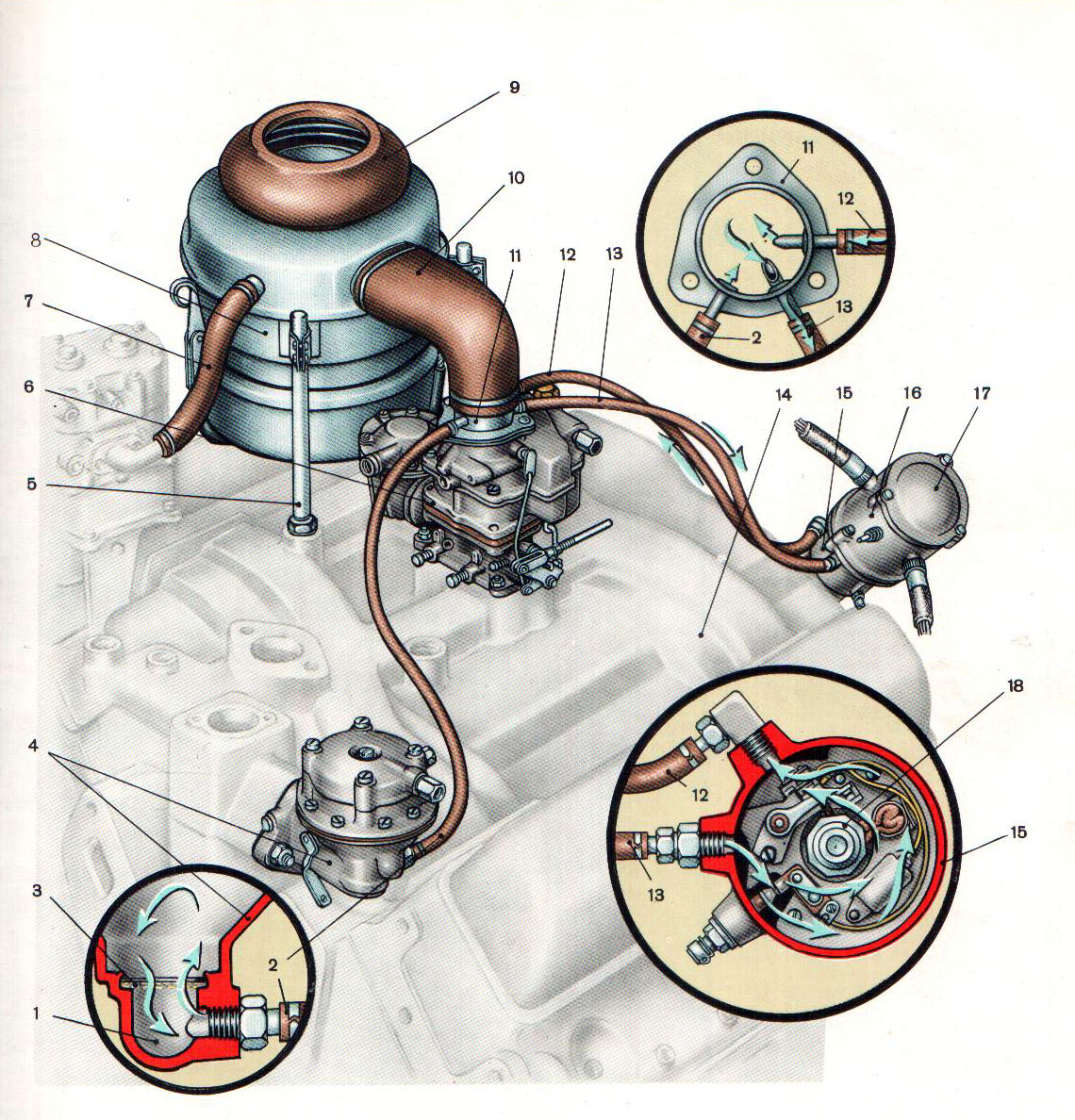

ПУСКОВОЙ ПОДОГРЕВАТЕЛЬ

1 — котел пускового подогревателя 2 — отводящая труба котла 3 — шланг подачи топлива к жиклеру 4 — масляный картер двигателя 5 — блок цилиндров двигателя 6 — рубашка правого ряда блока цилиндров 7 — включатель свечи накаливания 8 — провод от источника тока 9 — контрольная спираль 10—пульт пускового подогревателя 11 — переключатель пульта подогревателя 12—топливный фильтр клапана 13 — топливный жиклер 14 — обмотка электромагнита 15 — корпус электромагнита 16 — клемма электромагнита 17 — сердечник электромагнита 18 — электромагнитный клапан 19 — жиклер электромагнитного клапане 20 — штуцер трубки подачи топлива 21 — регулировочная игла 22 — корпус электромагнитного клапана 23 — спираль подогрева клапана 24 — штуцер шланга бачка 25 — топливный кран 26 — топливный бачок 27 — пробка топливного бачка 28 — электродвигатель вентилятора 29 — крыльчатка вентилятора 30 — пробка наливной воронки 31 — наливная воронка 32 — наливная трубка котла 33 — тяга управления краном 34 — корпус вентилятора 35 — шланг подвода воздуха 36 — проходной конденсатор 37 — патрубок отвода жидкости от левого ряда блока цилиндров 38 — сливной кран трубопровода 39 — трубопровод возврата жидкости из рубашки левого ряда блока 40 — рубашка левого ряда блока 41 — жаровая труба котла 42 — корпус установки свечи 43 — электрическая свеча накаливания 44 — трубка подачи топлива в камеру 45 — шланг подвода воздуха к котлу 46 — патрубок отвода жидкости от правого ряда блока цилиндров 47 — корпус камеры сгорания котла 48 — патрубок возврата жидкости 49 — газоотводящий патрубок 50 — направляющий лоток 51 — нижняя часть масляного картера 52 — сливной кран котла

Пусковой подогреватель — жидкостной. Работает на автомобильном бензине. Емкость бака — 2 л, расход топлива 2 кг ч, тепловая производительность 14 000 ккал.ч. Время прогрева двигателя до его пуска при минус 30° С 25 мин.

СХЕМА ПУЛЬТА УПРАВЛЕНИЯ ПУСКОВЫМ ДВИГАТЕЛЕМ

1 — провод от источника тока 2—включатель свечи накаливания 3 — контрольная спираль 4 — пульт пускового подогревателя 5 — ручка переключателя пульта 6 — спираль подогрева клапана 7 — корпус электромагнитного клапана 8 — электромагнитный клапан 9 — обмотка электромагнита 10—корпус электромагнита 11 —сердечник электромагнита 12 — проходной конденсатор 13 — корпус электродвигателя вентилятора 14 — обмотка возбуждения электродвигателя 15 — вал якоря электродвигателя 16—вентилятор пускового подогревателя 17—электрическая свеча накаливания 18 — трубка подачи топлива в камеру сгорания 19—корпус свечи накаливания 20 — котел пускового подогревателя 21 — отводящая труба котла 22 — жидкостные рубашки котла 23 — жаровая труба котла 24 — газоход котла 25 — корпус вентилятора 26—шланг наливной трубы котла 27 — завихритель 28 — футеровка камеры сгорания 29 — камера сгорания котла 30—газоотводящий патрубок 31 — лоток, направляющий газы под картер 32 — сливной кран котла 33 — патрубок возврата охлаждающей жидкости в котел

СХЕМА РАБОТЫ КОТЛА ПУСКОВОГО ПОДОГРЕВАТЕЛЯ

При пуске двигателя, когда система охлаждения заправлена водой, закрывают жалюзи, отключают масляный радиатор и на облицовку водяного радиатора надевают утеплительный чехол. Затем открывают пробки радиатора заливной воронки и сливной кран радиатора. После этого закрывают кран 32, ручкой 5 включают электродвигатель 13 вентилятора 16, поставив ее в положение I, и выключают вентилятор. Залив 1,5 л воды в воронку котла 20, открывают кран топливного бачка и ручку 5 на 15—20 сек. переключают в положение II. В этом положении откроется электромагнитный клапан 8, и топливо подается по трубке 18 в камеру сгорания 29, причем футеровка 28 будет пропитана бензином. Переключив ручку 5 в положение 0, включают включателем 2 свечу накаливания 17 (до накаливания контрольной спирали 3). При этом произойдет воспламенение бензина в камере сгорания и будет слышен «хлопок».

После «хлопка» ручку 5 возвращают в положение IIи, когда котел будет устойчиво работать, включатель 2 выключают. По истечении 1—2 минут после пуска подогревателя через воронку котла заливают 6—8 л воды в рубашку двигателя и прогревают до появления пара из наливной горловины радиатора. Если коленчатый вал легко проворачивается, переводят ручку 5 в положение Iпри закрытом кране топливного бачка. Горение в котле прекращается. Вентилятором 16 производится продувка котла. Двигатель запускают стартером; закрывают кран радиатора. После прогрева доливают до уровня воду в радиатор и в расширительный бачок. Движение автомобиля можно начинать после прогрева двигателя до 60—70°C.

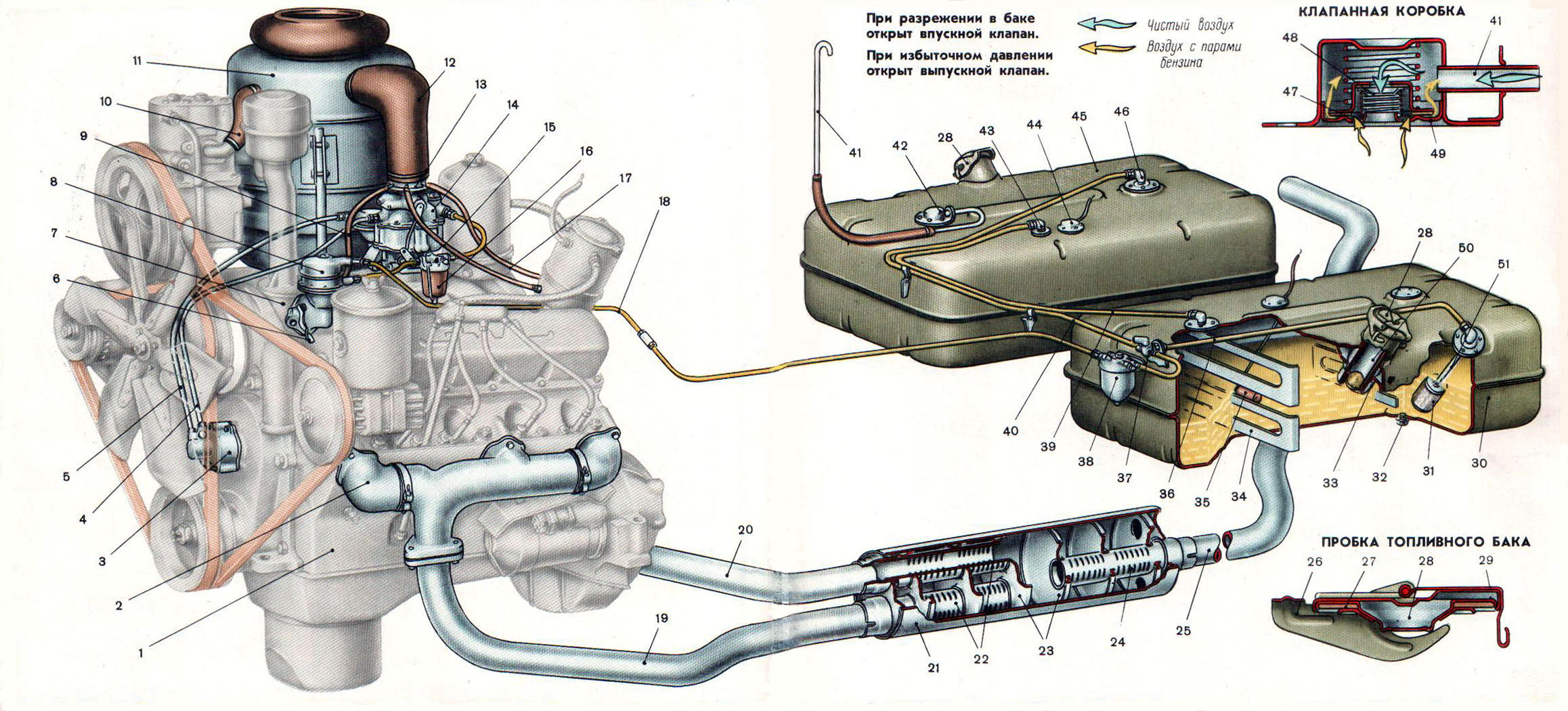

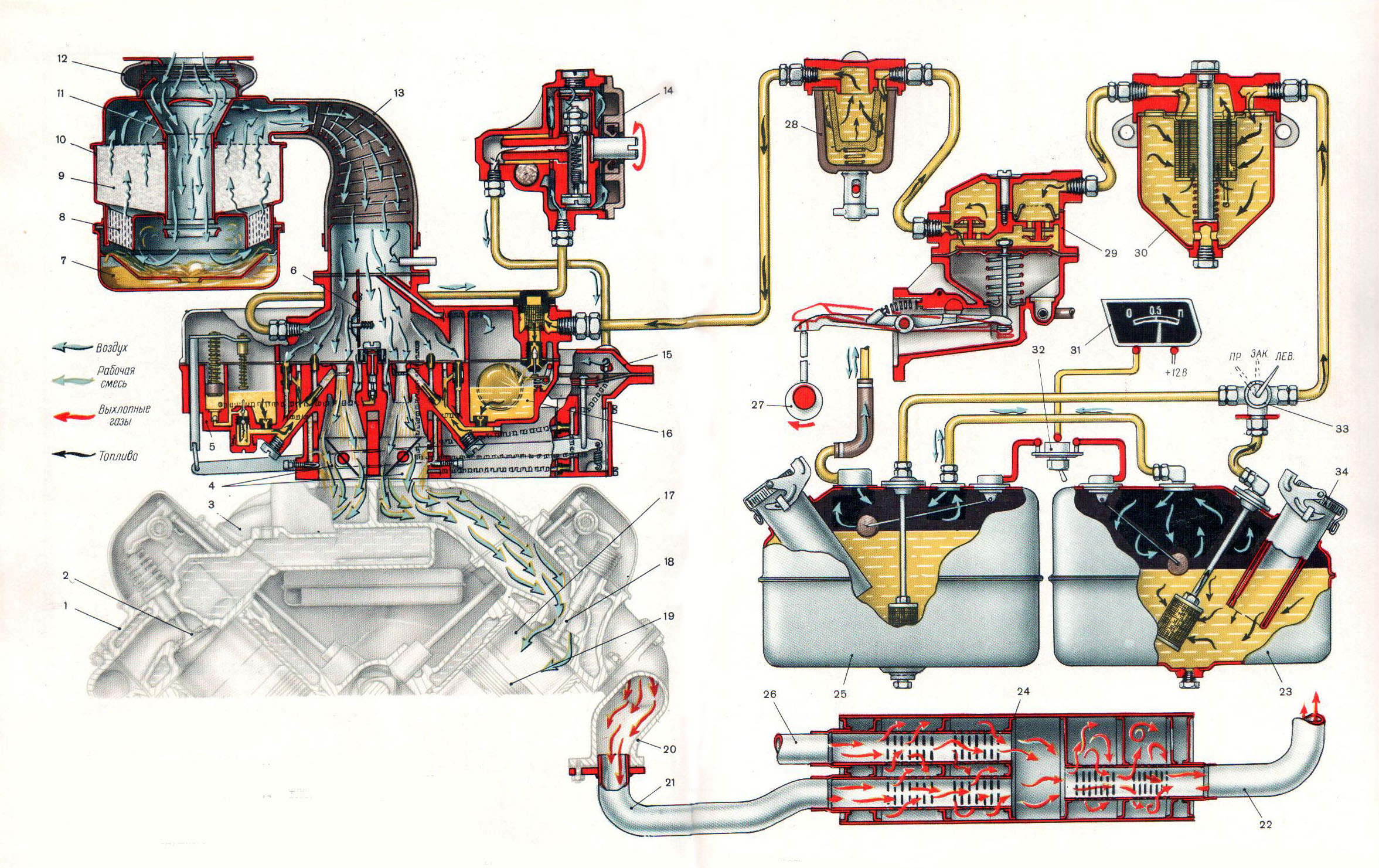

СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ

1 — двигатель 2 — выпускной газопровод 3 — центробежный датчик ограничителя 4 — трубка, передающая разрежение во внутреннюю полость датчика 5 — трубка, передающая разрежение от датчика в вакуумную камеру ограничителя 6 — рычаг ручной подкачки топлива 7 — выпускной газопровод 8 — топливный насос Б10 9 — шланг вентиляции корпуса насоса 10—шланг подачи очищенного воздуха в компрессор 11 —воздушный пеномасляный фильтр 12 — патрубок подачи воздуха в карбюратор 13 — промежуточный всасывающий патрубок 14 — карбюратор К-88А 15 — шланг подачи воздуха в распределитель зажигания 16 — фильтр тонкой очистки топлива 17 — шланг для отсасывания воздуха из распределителя зажигания 18 — бензопровод от топливных баков 19 — левая приемная труба глушителя 20 — правая приемная труба глушителя 21 — корпус глушителя 22 — перфорированные трубы первой секции 23 — перегородки секций 24 — перфорированная труба второй секции 25 — выпускная труба глушителя 26—запорный рычаг пробки бака 27 — резиновая прокладка пробки 28 — корпус пробки топливного бака 29 — облицовка пробки 30 — основной топливный бак 31 — сетчатый фильтр трубки 32 — пробка сливного отверстия 33 — наливная труба 34— перегородка бака 35 — поплавок датчика уровня топлива 36 — бензопровод от основного бака 37 — топливный кран включения баков 38 — топливный фильтр-отстойник 39 — воздушная трубка баков 40 — бензопровод от дополнительного бака 41 — трубка для сообщения баков с атмосферой 42 — корпус клапанной коробки 43 — угольник соединительной трубки 44 — датчик указателя уровня топлива 45 — дополнительный топливный бак 46 — топливозаборный угольник 47 — выпускной клапан 48 — впускной клапан 49 — дно клапанов 50 — выдвижной патрубок наливной трубы 51 — топливозаборная трубка

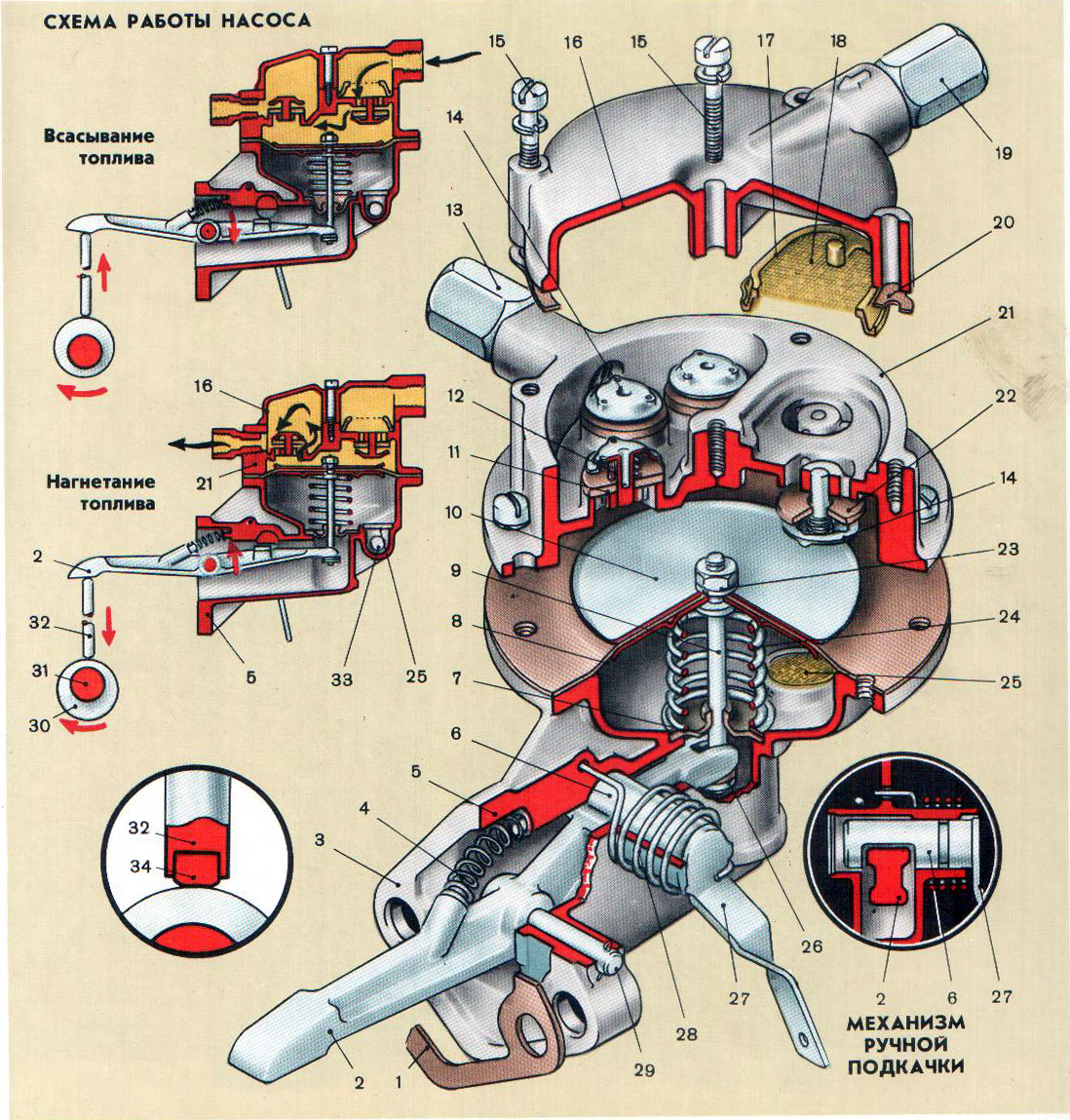

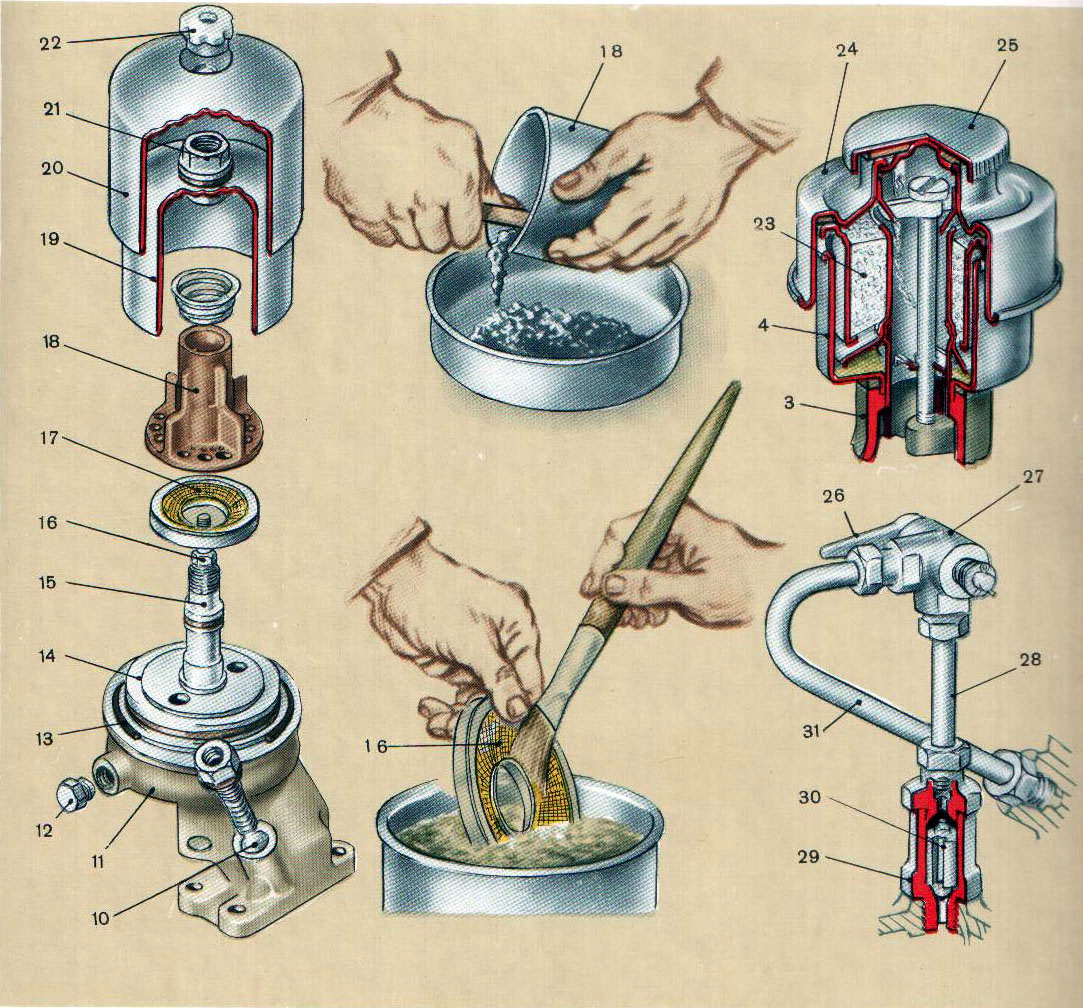

Основные данные. Диафрагменный герметизированный насос с тремя впускными и тремя выпускными клапанами, производительностью не менее 180 л.ч.

Топливо—автомобильный бензин А-76. В системе питания имеется два топливных бака по 170 л. Запас хода до 850 км. Подача топлива принудительная. Очистка топлива тройная.

СХЕМА СИСТЕМЫ ПИТАНИЯ

1—двигатель ЗИЛ-131 2 — выпускной клапан 3— впускной трубопровод 4— смесительные камеры с дроссельными заслонками 5 — корпус карбюратора 6 — воздушная заслонка 7 — масляная ванна воздушного фильтра 8 — дросселирующая кассета 9 — пеномаслоудерживающая набивка 10 — корпус воздушного фильтра 11 — направляющий патрубок 12 — воздухозаборник воздушного фильтра 13 — патрубок подачи очищенного воздуха 14 — центробежный датчик ограничителя 15 — вакуумный диафрагменный исполнительный механизм 16 — поплавковая камера 17 — цилиндр двигателя 18 — впускной клапан 19 — поршень 20 — левый выпускной трубопровод 21 — левая приемная труба глушителя провода 22 — выпускная труба глушителя 23 — левый топливный бак 24 — глушитель 25 — правый топливный бак 26 — правая приемная труба глушителя 27 — эксцентрик 28 — фильтр тонкой очистки топли 29 —топливный насос Б10 30 — топливный фильтр-отстойник 31 — указатель уровня топлива 32 — переключатель замера уровня топлива в баках 33 — топливный кран включения баков 34 — пробка наливной трубы

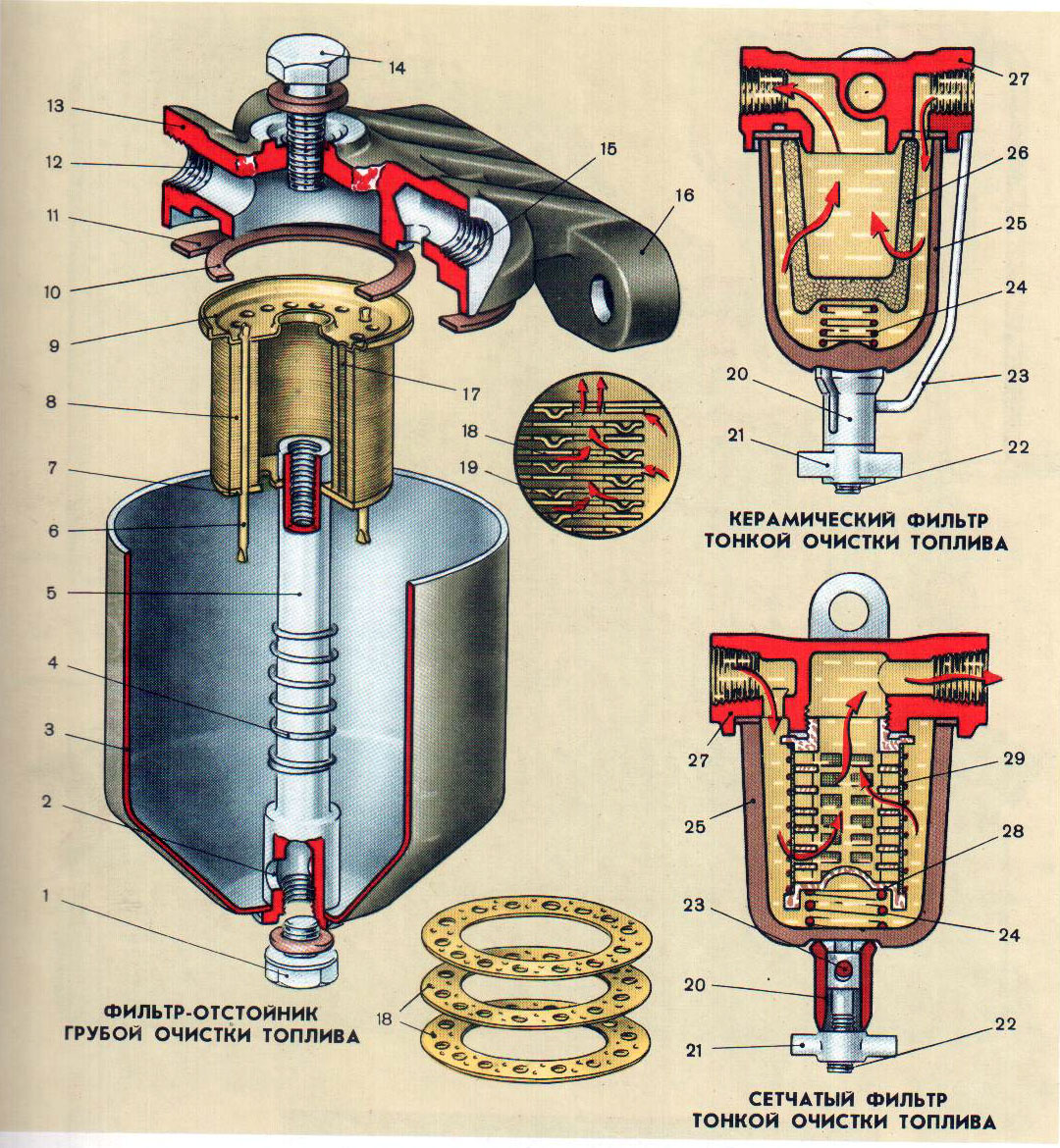

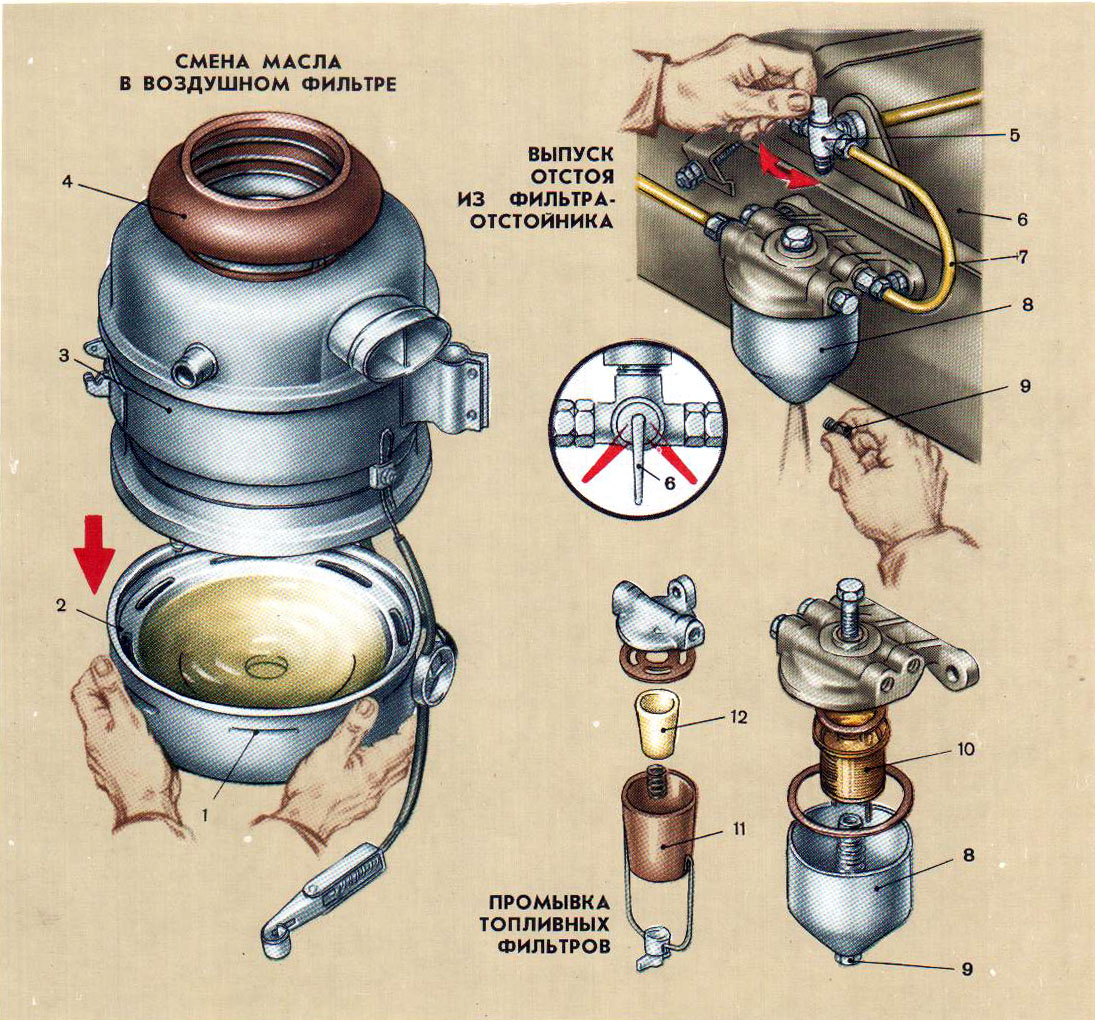

ТОПЛИВНЫЕ ФИЛЬТРЫ

1— пробка слива отстоя топлива 2— отверстие для выхода отстоя 3 — корпус фильтра-отстойника 4 — пружина фильтрующего элемента 5 — стержень крепления отстойника 6 — стойка пакета пластин 7— опорная шайба фильтрующего элемента 8 — пакет пластин 9 — корпус фильтрующего элемента 10 — прокладка фильтрующего элемента 11 — паронитовая прокладка корпуса 12—отверстие для штуцера бензопровода подачи топлива к насосу 13 — крышка фильтра-отстойника 14 — стяжной болт 15 — отверстие для штуцера бензопровода забора топлива из топливного бака 16 — кронштейн крышки 17 — канал прохода отфильтрованного топлива 18 — фильтрующая пластина 19 — выступ на фильтрующей пластине 20 — втулка 21 — затяжная айка 22 — зажимной винт 23 — скоба крепления стакана фильтра 24 — пружина 25 — стакан-отстойник 26 — фильтрующий элемент тонкой очистки топлива 27 — корпус фильтра тонкой очистки 28 — каркас сетчатого фильтра тонкой очистки 29 — фильтрующая сетка

ТОПЛИВНЫЙ НАСОС Б-10

1 — прокладка фланца 2 — коромысло привода насоса 3 — фланец крепления насоса 4 — возвратная пружина коромысла 5 — корпус насоса 6 — валик ручного привода насоса 7 — уплотнение толкателя 8 — диафрагма насоса 9 — толкатель 10 — тарельчатая шайба диафрагмы 11 — выпускной клапан 12—пружина клапана 13 — штуцер бензопровода к карбюратору 14 — обойма клапана 15 — винт крепления крышки 16 — крышка 17 — каркас фильтрующей сетки 18 — фильтрующая сетка 19— штуцер бензопровода от баков 20 — прокладка крышки 21 — головка насоса 22 — впускной клапан 23 — гайка крепления толкателя 24 — пружина диафрагмы 25 — сетчатый фильтр вентиляции корпуса 26 — прокладка упорной шайбы 27 — рычаг ручной подкачки топлива 28 — возвратная пружина 29 — ось коромысла 30 — эксцентрик распределительного вала 31 — распределительный вал 32 — штанга привода топливного насоса 33 — отверстие под штуцер вентиляционной трубки 34 — износостойкая наплавка штанги

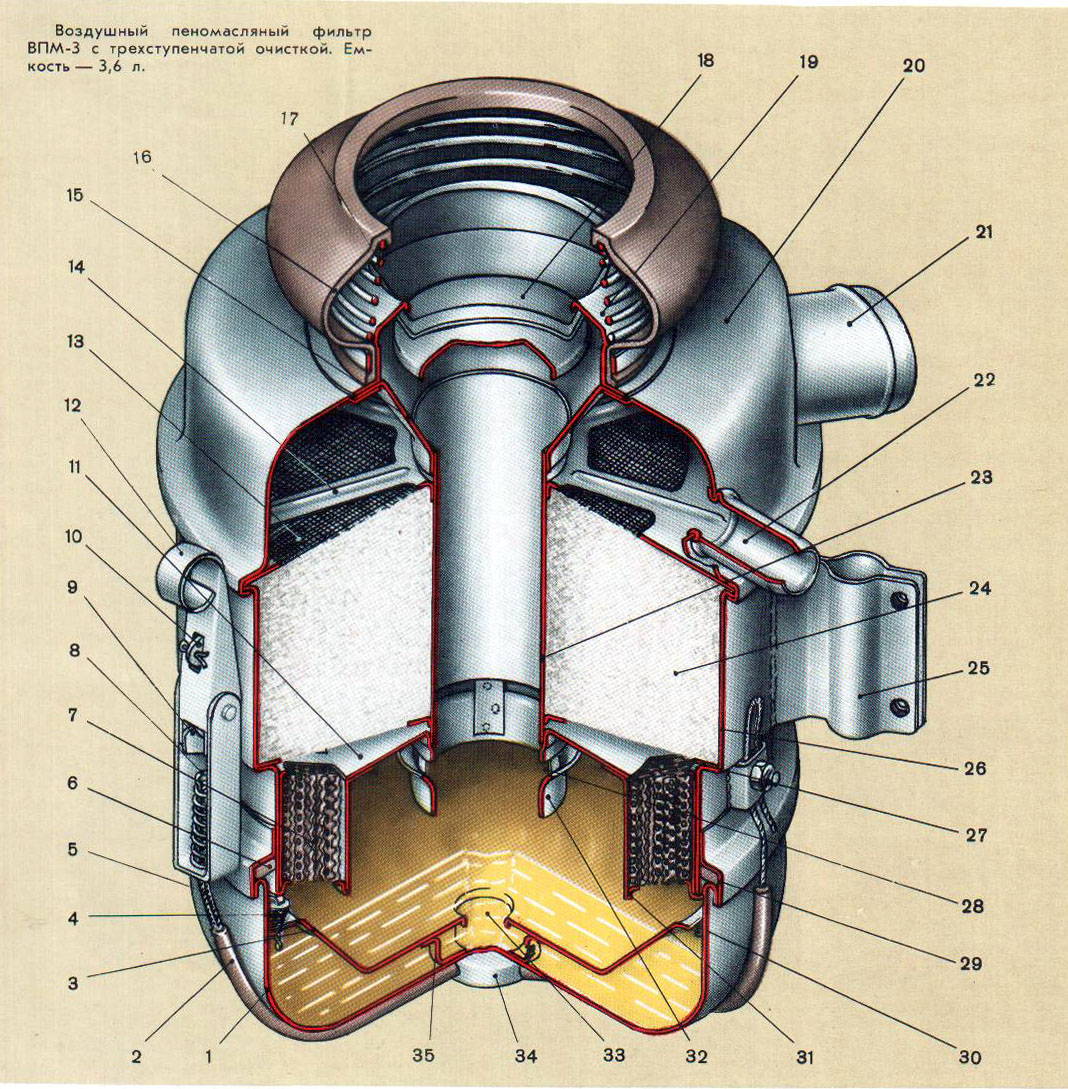

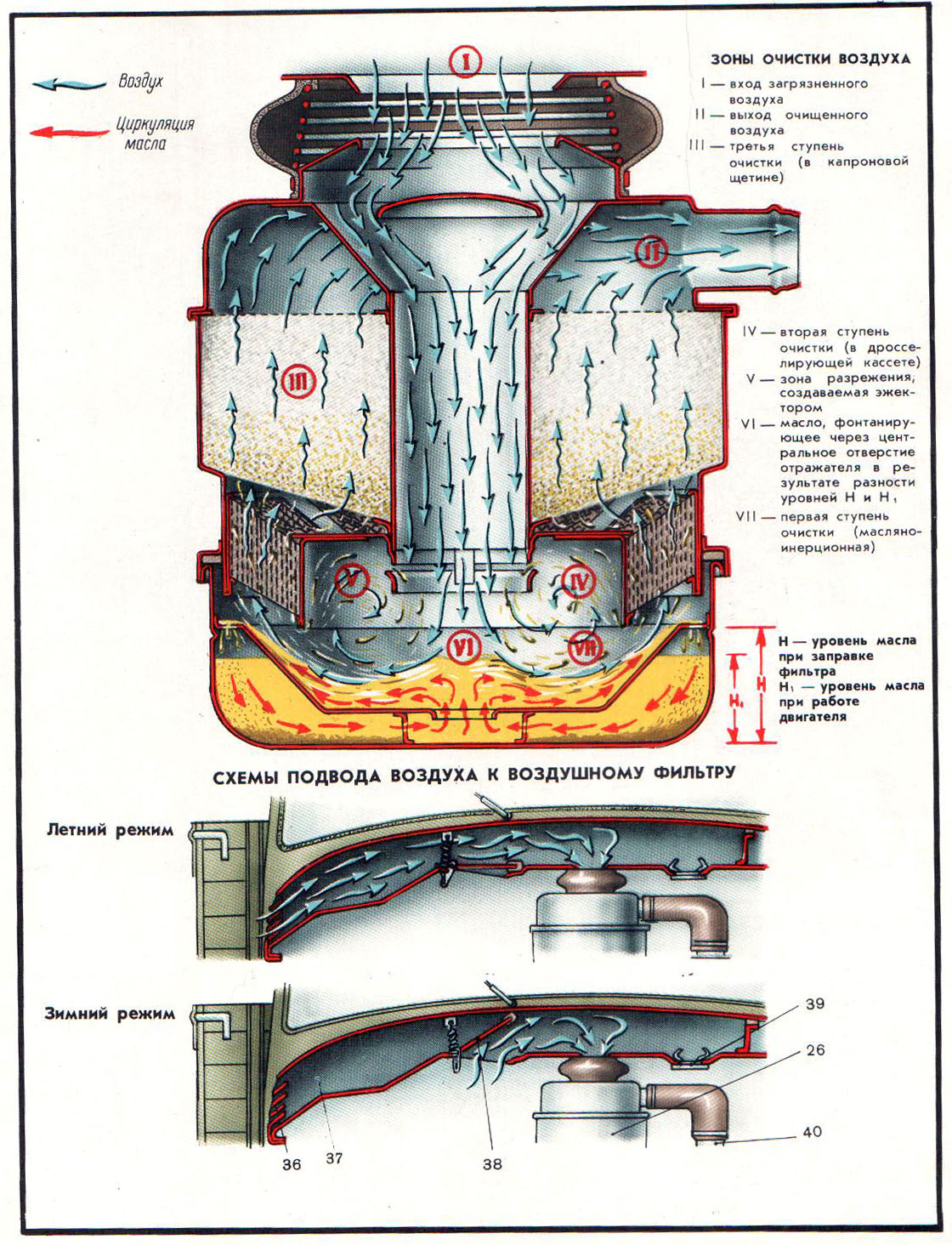

ВОЗДУШНЫЙ ФИЛЬТР ВПМ-3

1 — масляная ванна 2 — шланг троса 3 — масляный отражатель 4 — пружины фиксации кассеты 5 — трос 6 — уплотняющая прокладка корпуса 7 — дросселирующая кассета 8 — пружина троса 9 — скоба крепления натяжного рычага 10 — угольник фиксации рычага 11 — обойма дросселирующей кассеты 12 — натяжной рычаг крепления троса 13 — сетка фильтрующего элемента 14 — отражатель набивки 15 — направляющий патрубок трубы 16 — упругий воздухозаборник 17— распорная пружина 18 — отражатель масла 19 — воздухозаборный патрубок 20 —крышка корпуса фильтрующего элемента 21 — патрубок подачи воздуха в карбюратор 22 — патрубок подачи воздуха в компрессор 23 — центральная труба 24 — пеномаслоудерживающая набивка 25 — кронштейн фильтра 26 — корпус фильтрующего элемента 27 — держатель сетки элемента 28 — окно распыла и вспенивания масла 29 — обойма уплотняющей прокладки 30 — отверстие для стекания загрязненного масла 31 —держатель сетки кассеты 32 — эжектор распыла и вспенивания масла 33 — центральное отверстие отражателя 34 — опорная шайба 35 — опорное кольцо отражателя 36 — жалюзи капота 37 — воздушный канал в капоте 38 — заслонка воздушного канала 39 — пробка отверстия для установки 40 —воздушного фильтра типа ЗИЛ-130

Схемы подвода воздуха к воздушному фильтру

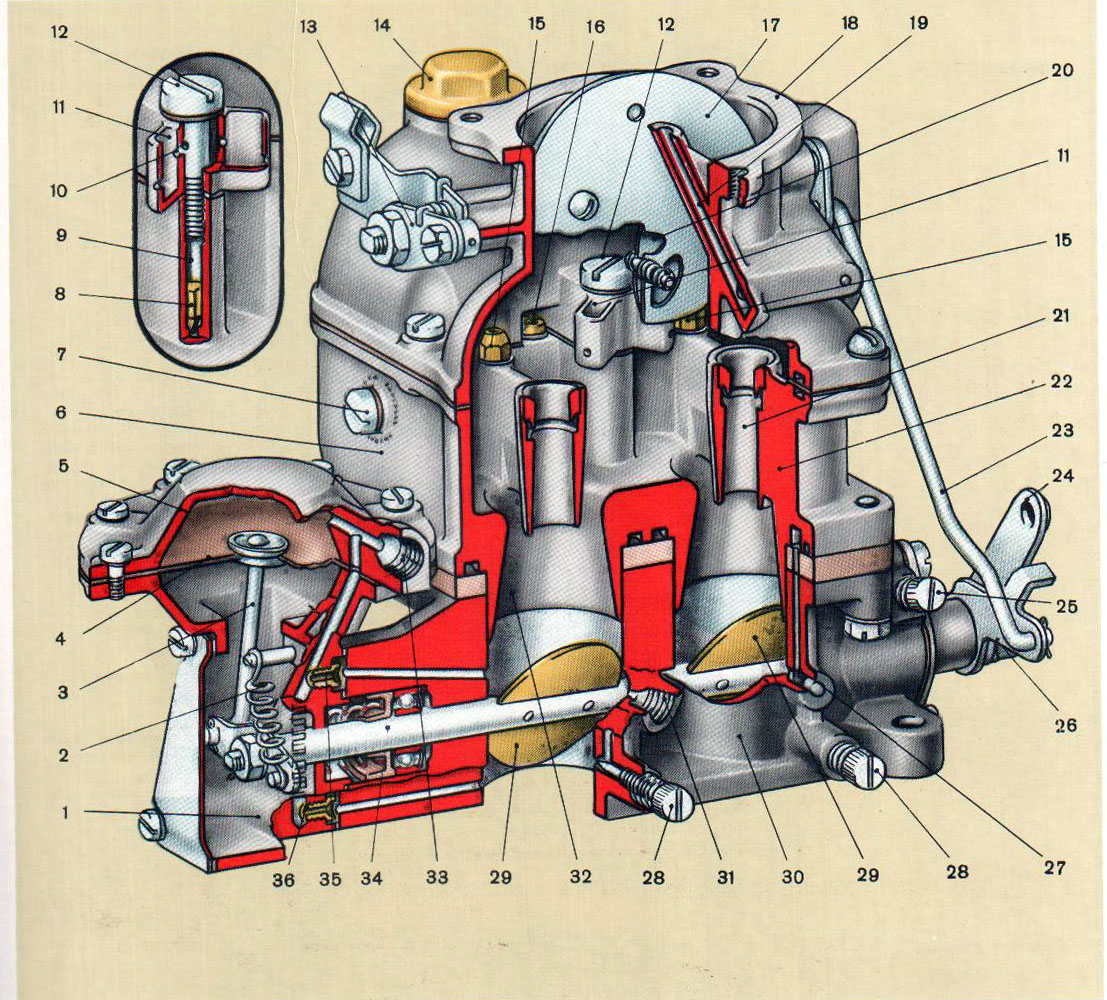

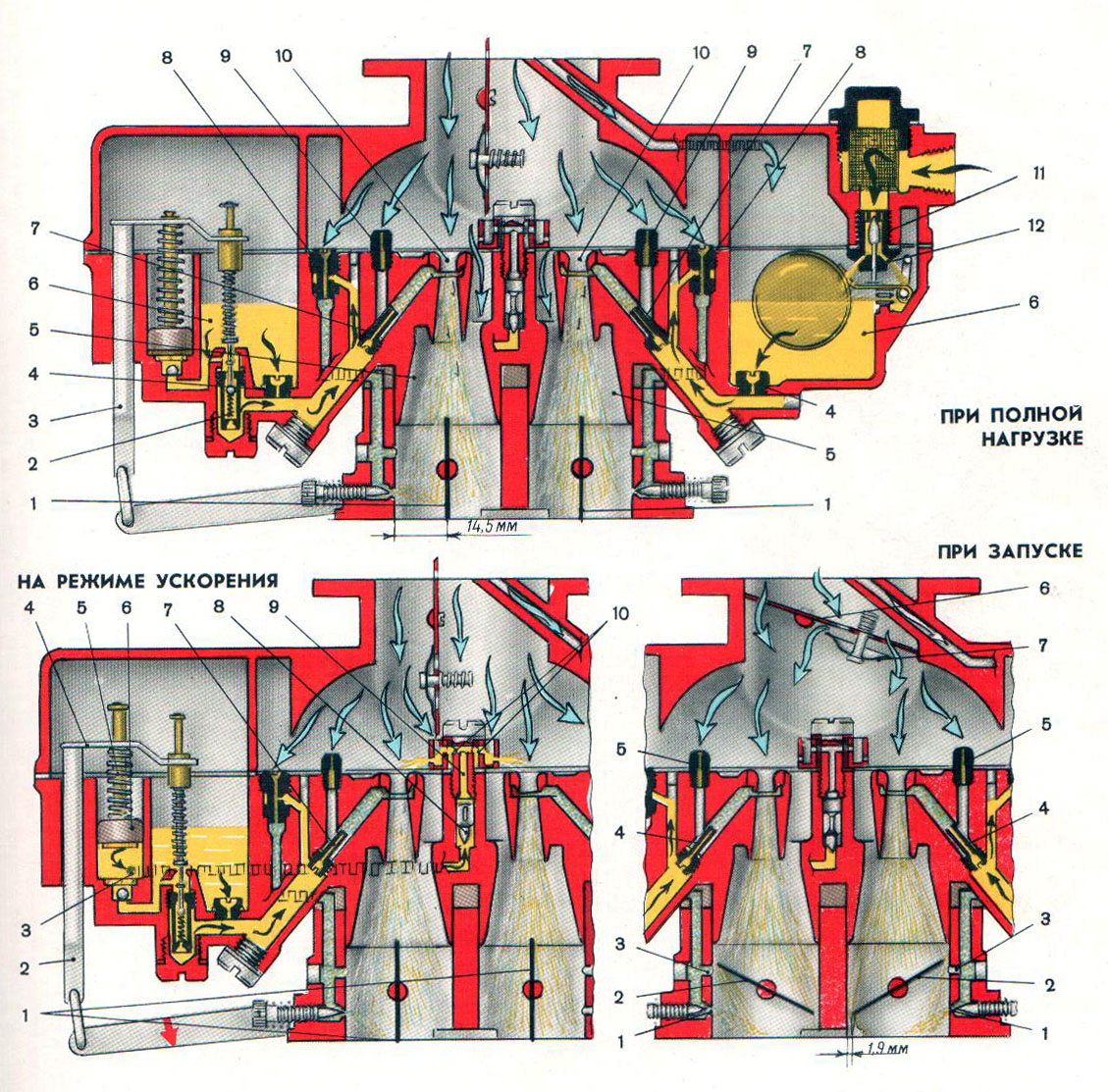

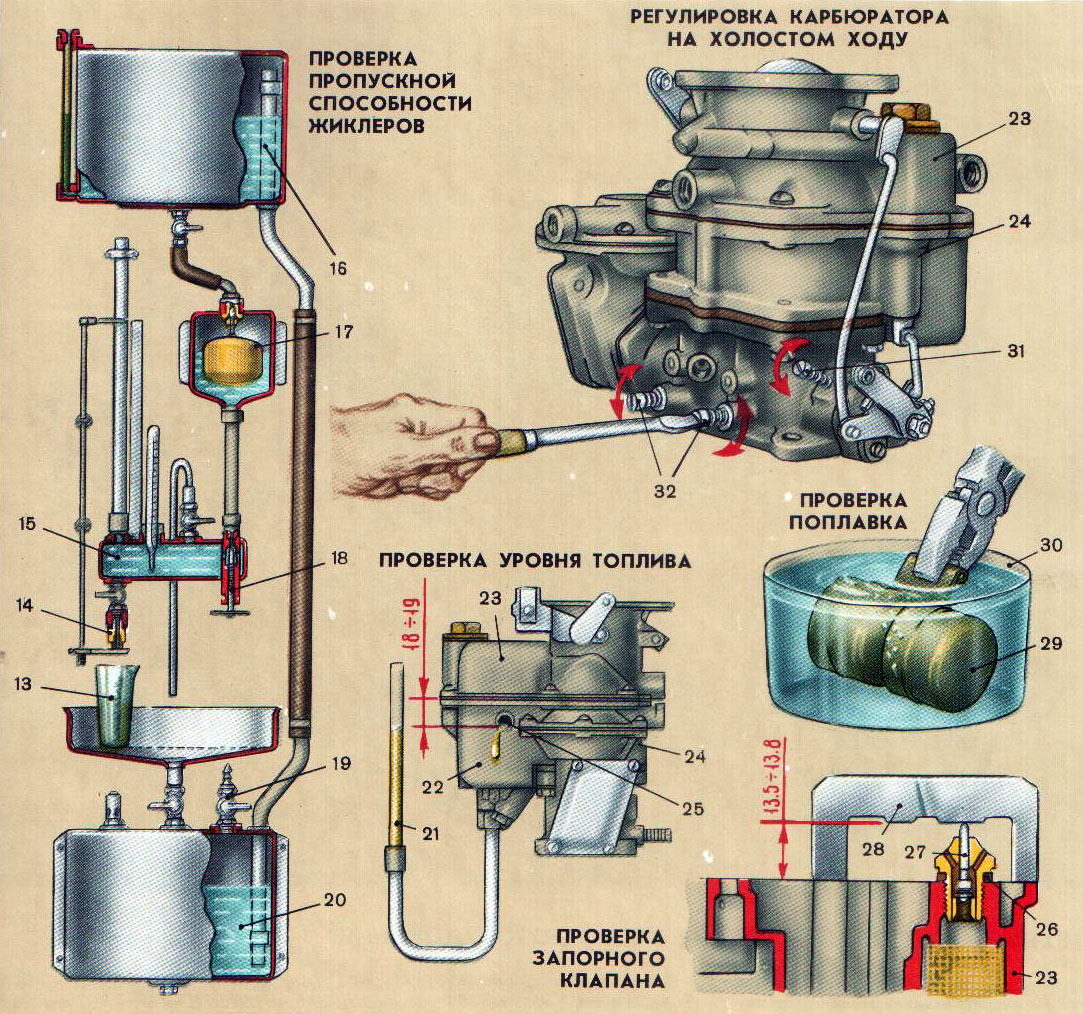

КАРБЮРАТОР К-88А

КАРБЮРАТОР К-88А

1 — корпус вакуумного диафрагменного исполнительного механизма ограничителя оборотов 2 — пружина рычага штока 3 — шток диафрагмы 4 — диафрагма вакуумной камеры 5 — крышка вакуумной камеры 6 — поплавковая камера 7 — пробка для проверки уровня топлива 8 — игольчатый клапан ускорительного насоса 9 — колодец форсунки ускорительного насоса 10 — топливный жиклер ускорительного насоса 11 — смесительный колодец ускорительного насоса 12 — форсунка ускорительного насоса 13 — рычаг ручного привода воздушной заслонки 14—пробка фильтра подачи топлива 15 — воздушный жиклер колодца полной мощности 16 — топливный жиклер холостого хода 17 — воздушная заслонка 18 — корпус воздушной горловины 19—балансировочная трубка 20 — клапан воздушной заслонки 21 — малый диффузор 22 — корпус карбюратора 23 — тяга рычагов воздушной и дроссельных заслонок 24 — рычаг привода дроссельных заслонок, штока ускорительного насоса и экономайзера 25 — упорный винт ведомого кулачка (винт регулировки количества подаваемой смеси) 26 — рычаг связи воздушной заслонки с дроссельными 27 — нерегулируемое отверстие подачи эмульсии на холостом ходу 28 — регулировочный винт качества подаваемой смеси на холостом ходу 29 — дроссельная заслонка 30 — корпус смесительных камер 31 —отверстие под трубку для передачи разрежения вакуумному регулятору опережения зажигания на двигателе ЗИЛ-131А (на ЗИЛ-131 отверстие глушится) 32 — большой диффузор 33 — отверстие для подсоединения трубки, передающей разрежение от датчика в вакуумную камеру ограничителя 34 — валик дроссельных заслонок 35 — воздушный жиклер ограничителя 36 — вакуумный жиклер ограничителя 37 — шток привода ускорительного насоса и экономайзера 38 — поршень ускорительного насоса 39 — шариковый впускной клапан ускорительного насоса 40 — шток поршня ускорительного насоса 41 —рычаг воздушной заслонки для приводе дроссельных заслонок 42 — планка привода ускорительного насоса и экономайзера 43 — валик воздушной заслонки 44 — направляющая штока толкателя 45 — сетка фильтра очистки топлива 46— шток толкателя 47 — корпус запорного клапана 48 — запорный клапан 49 — рычажок поплавка 50 — толкатель 51 — корпус экономайзера с жиклером 52 — главный топливный жиклер 53 — поплавок 54 — жиклер полной мощности 55 — ведомый кулачок валика 56 — валик с кулачком привода 57 — корпус валика привода дроссельных заслонок

Основные данные. Карбюратор вертикального типа, двухкамерный с подающим потоком смеси. Главная дозирующая система работает по принципу пневматического торможения топлива. Обогащение смеси экономайзером и ускорительным насосом с механическим приводом. Количество эмульсии в системе холостого хода регулируется двумя винтами и воздушной заслонкой с автоматическим клапаном.

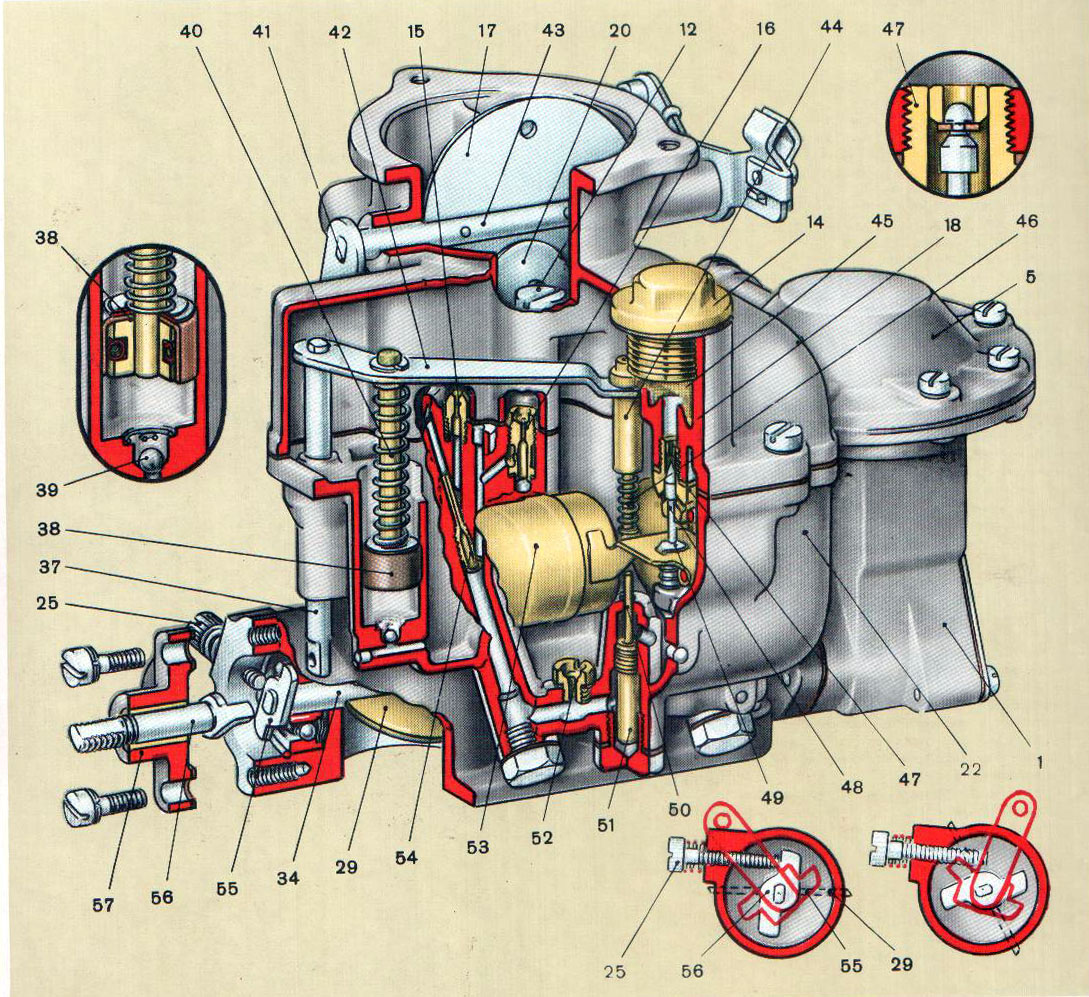

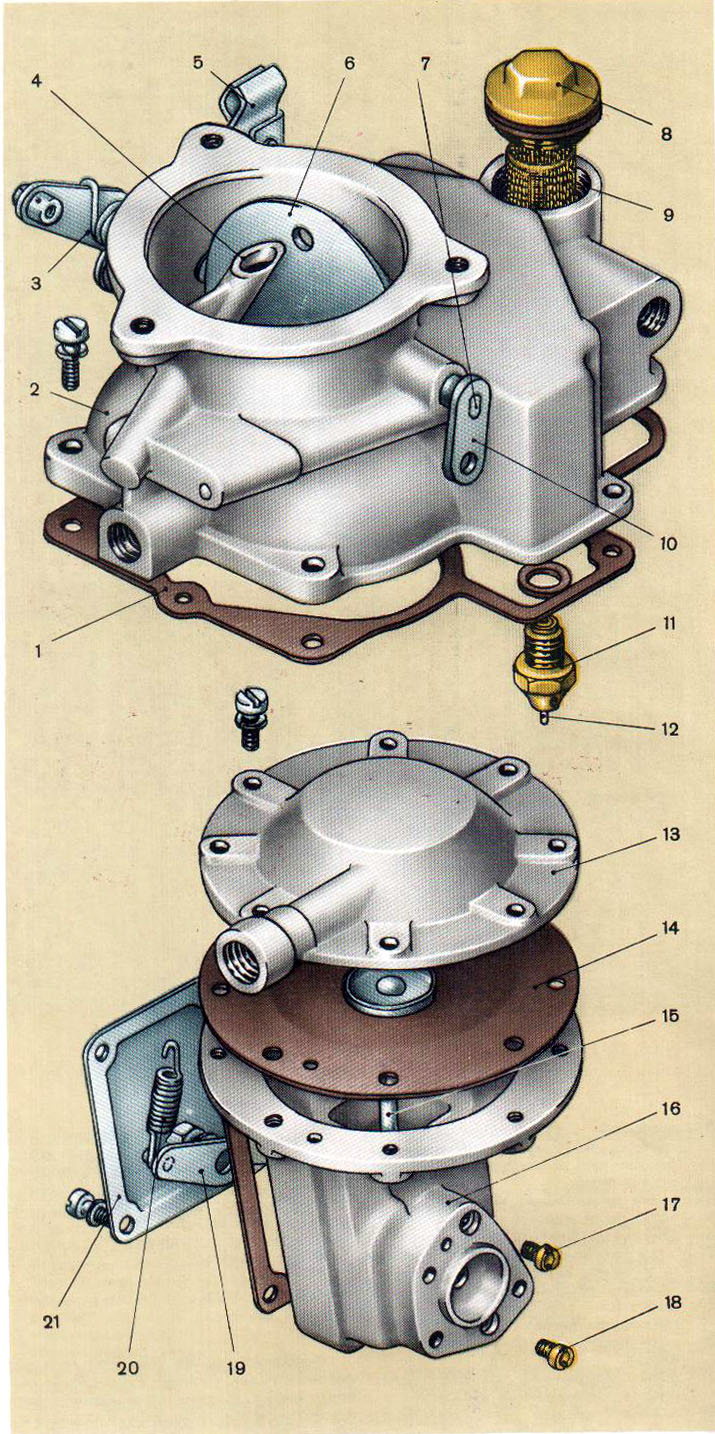

ДЕТАЛИ КАРБЮРАТОРА

ДЕТАЛИ КАРБЮРАТОРА

1 — прокладка корпуса 2 — корпус воздушной горловины 3 — рычаг ручного привода заслонки 4 — балансировочная трубка 5 — кронштейн троса ручного привода 6 — воздушная заслонка 7— валик воздушной заслонки 8 — пробка фильтра подачи топлива в поплавковую камеру 9 — сетчатый фильтр 10 — рычаг воздушной заслонки 11 — корпус запорного клапана 12—игольчатый запорный клапан 13 — крышка вакуумной камеры 14 — диафрагма вакуумной камеры 15 — шток диафрагмы 16 — корпус исполнительного механизма ограничителя 17 — воздушный жиклер ограничителя 18 — вакуумный жиклер ограничителя 19 — рычаг штока 20 — пружина рычага штока 21 — боковая крышка корпуса 22 — тяга ускорительного насоса и экономайзера 23 — винт ограничения хода рычага привода дроссельных заслонок 24 — рычаг привода дроссельных заслонок, штока ускорительного насоса и экономайзера 25 — валик с кулачком привода 26 — корпус валика привода 27 — рычаг воздушной и дроссельных заслонок 28 — ведомый кулачок валика 29 — корпус смесительных камер 30 — упорный винт ведомого кулачка (винт регулировки количества подаваемой смеси) 31 — регулировочные винты качества подаваемой смеси на холостом ходу 32 — дроссельная заслонка 33 — валик дроссельных заслонок 34 — большой диффузор 35 — прокладка 36 — корпус карбюратора 37 — малый диффузор 38 — игольчатый клапан ускорительного насоса 39 — топливный жиклер холостого хода 40—пробка для проверки уровня топлива 41 — воздушный жиклер колодца полной мощности 42 — ось рычажка поплавка 43 — поплавок 44 — направляющая штока толкателя экономайзера 45 — планка привода ускорительного насоса и экономайзера 46 — шток толкателя экономайзера 47 — главный топливный жиклер 48 — шток поршня ускорительного насоса 49 — шток привода ускорительного насоса и экономайзера 50 — жиклер полной мощности 51 — запорный клапан экономайзера 52 — корпус экономайзера 53 — пробка колодца экономайзера 54 — пробка колодца полной мощности 55 — тяга рычагов воздушной и дроссельной заслонок 56 — жиклер экономайзера

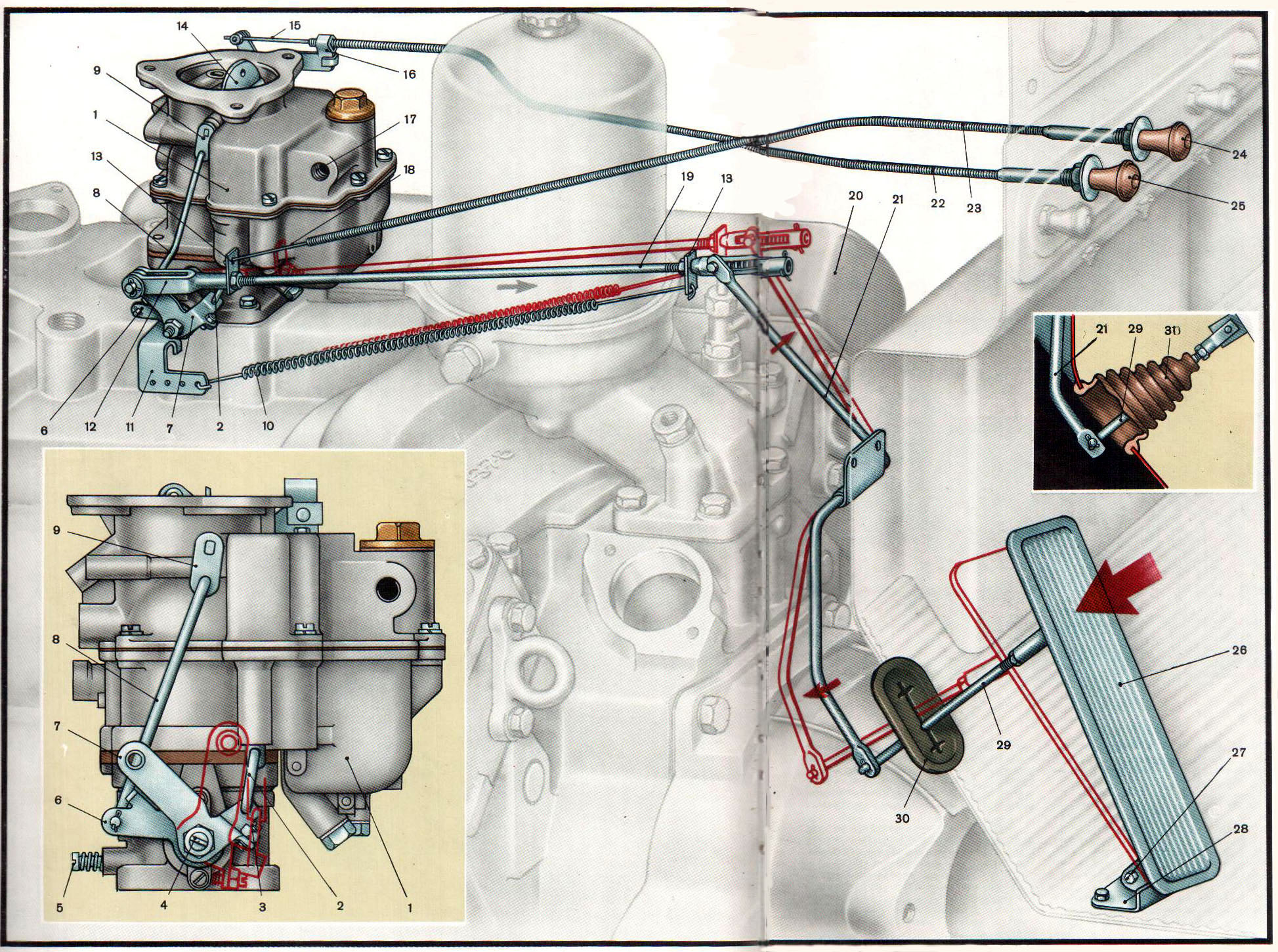

УПРАВЛЕНИЕ КАРБЮРАТОРОМ

1 — карбюратор 2 — тяга ускорительного насоса и экономайзера 3 — винт ограничения хода рычага привода дроссельных заслонок 4 — валик с кулачком привода 5 — регулировочный винт качестве подаваемой смеси на холостом ходу 6—рычаг связи воздушной заслонки с дроссельными 7 — рычаг привода дроссельных заслонок, штока ускорительного насоса и экономайзера 8 — тяга рычага воздушной и дроссельных заслонок 9 — серьга тяги рычагов 10 — оттяжная пружина 11 — скоба оттяжной пружины 12 — регулировочная вилка 13 — ушко оттяжной пружины 14 — воздушная заслонка карбюратора 15 — трос ручного управления воздушной заслонкой 16—кронштейн троса ручного привода воздушной заслонки 17 — отверстие штуцера бензопровода 18 — трос ручного управления дроссельными заслонками 19 — промежуточная тяга управления 20 — двигатель ЗИЛ-131 21 — валик управления дроссельными заслонками 22 — оболочка троса ручного управления воздушной заслонкой 23 — оболочка троса ручного управления дроссельными заслонками 24 — ручка управления дроссельными заслонками 25 — ручка управления воздушной заслонкой 26 — педаль управления дроссельными заслонками 27 — ось педали управления 28 — кронштейн педали управления 29 — тяга педали управления с шаровым пальцем 30 — уплотнитель тяги педали

Основные данные карбюратора Диаметры диффузоров, мм: малого — 8,5 большого — 29,0 Диаметр смесительных камер, мм — 36 Диаметр воздушной горловины, мм — 60 Расстояние от уровня топлива в поплавковой камере до верхней плоскости разъема корпуса, мм 18—19. Вес поплавка, г —19,7±0,5 Расстояние между кромкой дроссельной заслонки и стенкой смесительной камеры в момент открытия клапана экономайзера, мм —9,0 Производительность насоса ускорения за 10 полных ходов, см3 15—20

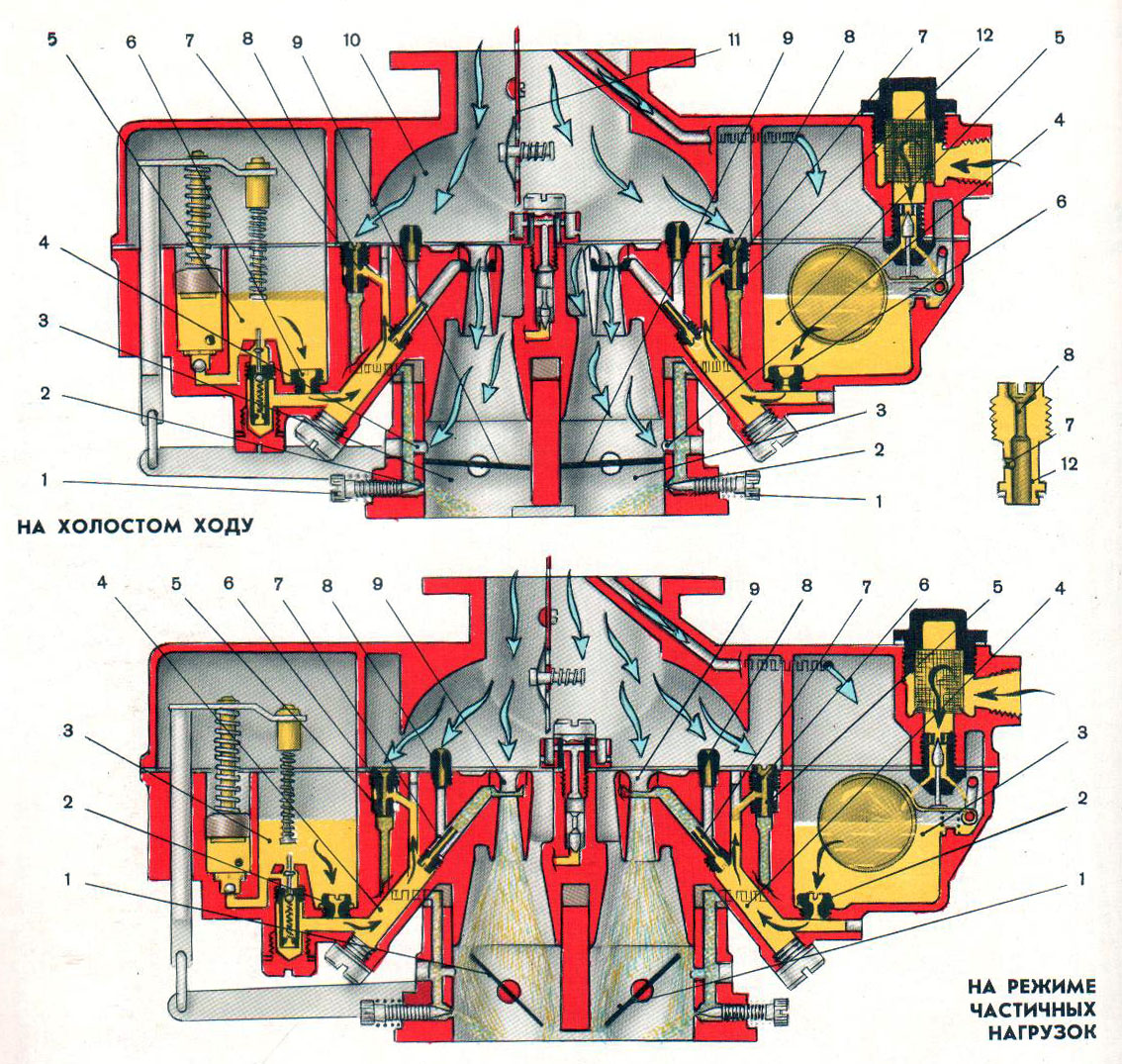

РЕЖИМЫ РАБОТЫ КАРБЮРАТОРА

Работа карбюратора на холостом ходу. При работе на холостом ходу дроссельные заслонки 9 прикрыты, а воздушная 11 открыта. Разрежение из смесительных камер 3 через регулируемые 2 и нерегулируемые 4 отверстия передается к топливным жиклерам 7 жиклеров холостого хода 12. Топливо под действием разрежения из поплавковой камеры 5 через главные топливные жиклеры 6 поступает к жиклерам 7. Воздух подается из воздушной горловины 10 через воздушные жиклеры 8 жиклера 12, а также через отверстия 4 из пространства над дроссельными заслонками.

Плавным открытием дроссельных заслонок 9 обеспечивается увеличение подачи эмульсии, которая начинает поступать через нерегулируемые отверстия 4 в смесительные камеры 3. Для обогащения состава смеси на режиме холостого хода винты 1 отвертывают.

Работа карбюратора на режиме частичных нагрузок. По мере открытия дроссельных заслонок 1 в работу вступают топливный жиклер 7 и воздушный жиклер 8 колодца 4, и топливо из поплавковой камеры 3 через главный топливный жиклер 2 поступает в малый диффузор 9.

С увеличением открытия заслонок 1 увеличивается количество смеси, поступающей в кольцевые щели малых диффузоров 9 и уменьшается подача смеси через жиклеры холостого хода 5. При снижении уровня топлива в колодце 4 поступление воздуха через воздушные жиклеры 6 и 8 увеличивается — осуществляется пневматическое торможение истечения топлива, что обеспечивает образование смеси экономичного состава.

Работа на полных нагрузках. Когда дроссельные заслонки 1 открыты полностью, разрежение в малых 10 и больших 5 диффузорах смесительных камер возрастает. Топливо из поплавковой камеры 6 через главные топливные жиклеры 4 и жиклеры полной мощности 7, а воздух через воздушный жиклер 8 жиклера холостого хода и воздушный жиклер 9 полной мощности поступают к малым диффузорам 10.

РЕЖИМЫ РАБОТЫ КАРБЮРАТОРА

Когда расстояние от кромок дроссельных заслонок 1 до стенок смесительных камер составит 9 мм, вступает в работу клапан экономайзера 2, который приводится в действие штоком 3. Со снижением уровня топлива в поплавковой камере 6 струи топлива, поступающие через каналы 12 корпуса 11 игольчатого запорного клапана, «пробивают» толщу горючего, подача топлива резко возрастает. При полном открытии дроссельных заслонок (расстояние до стенки 14,5 мм) карбюратор подает горючую смесь, обеспечивающую получение полной мощности.

Работа на режиме ускорения. Обогащение смеси, необходимое при резком открытии дроссельных заслонок 1, происходит за счет резервного топлива, которое находится под поршнем 6 ускорительного насоса и над жиклерами 7 полной мощности. При резком открытии дроссельных заслонок 1 шток 2 опускает привод поршня 6 вместе с планкой 4, сжимает пружину 5, заставляющую поршень 6 двигаться вниз, прижимая впускной клапан к седлу в корпусе поплавковой камеры, открывает игольчатый клапан 8, что обеспечивает затяжной впрыск топлива.

Топливо по каналу 3 через игольчатый клапан 8 поступает к форсунке 9 и жиклерам 10, смешивается с воздухом, обогащая смесь.

Работа при запуске двигателя. Запуская холодный двигатель, закрывают воздушную заслонку 6, а дроссельные заслонки 2 через систему рычагов приоткрывают, образуя между дроссельными заслонками 2 и стенкой смесительной камеры зазоры равные 1,9 мм.

В результате разрежения начинается усиленное истечение топлива через жиклеры 4 полной мощности и отверстия 1 и 3 системы холостого хода. При этом воздух к жиклеру 4 поступает через воздушный жиклер 5. После запуска двигателя срабатывает клапан 7 воздушной заслонки. Для предупреждения дальнейшего переобогащения смеси воздушную заслонку 6 открывают.

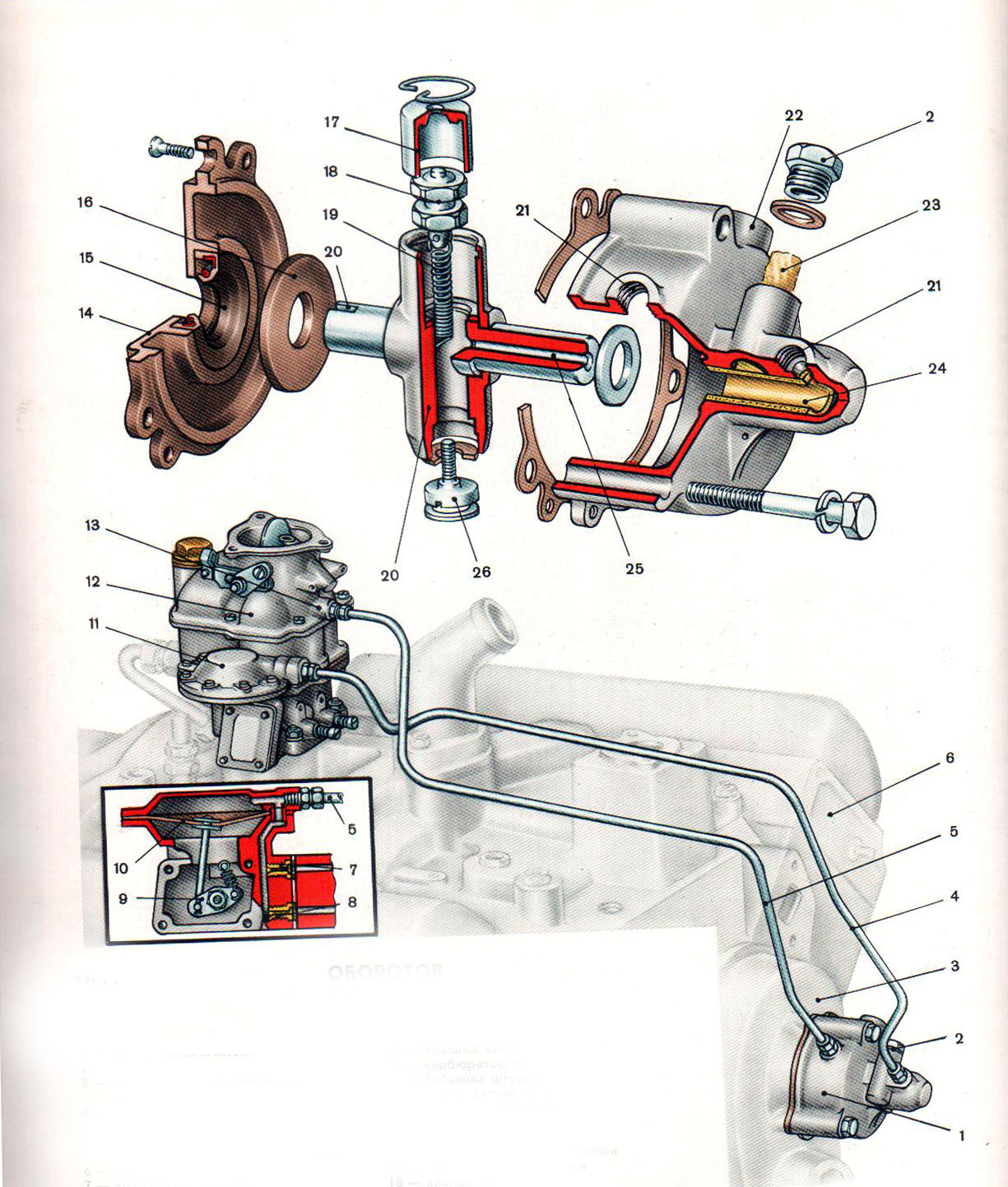

ОГРАНИЧИТЕЛЬ ЧИСЛА ОБОРОТОВ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ

1 — датчик ограничителя 2 — масленка датчика 3 — крышка распределительных шестерен 4 — трубка, передающая разрежение в вакуумную камеру ограничителя 5 — трубка, передающая разрежение во внутреннюю полость датчика 6 — двигатель 7 — воздушный жиклер ограничителя 8 — вакуумный жиклер ограничителя 9 — рычаг штока привода валика дроссельных заслонок 10 — диафрагма вакуумной камеры 11 — крышка вакуумной камеры 12— карбюратор К-88А 13 — бобышка штуцера трубки, соединяющей датчик с воздушной горловиной карбюратора 14 — крышка центробежного датчика 15 — сальник ротора 16—капроновая опорная шайба 17 — седло клапана датчика 18—клапан датчика 19 — пружина клапана 20 — ротор 21 — отверстие под штуцер трубки 22 — корпус центробежного датчика 23 — войлочный смазочный фитиль 24 — металлокерамическая втулка 25 — канал для передачи разрежения 26 — регулировочный винт

СИСТЕМА ВЕНТИЛЯЦИИ ТОПЛИВНОГО НАСОСА И РАСПРЕДЕЛИТЕЛЯ ЗАЖИГАНИЯ

1 — отстойник для слива топлива при прорыве диафрагмы 2 — шланг подачи воздуха для вентиляции корпуса насоса 3 — сетчатый фильтр вентиляции корпуса 4 — корпус топливного насоса 5 — стойка крепления фильтра 6 — карбюратор К-88А 7 — патрубок подачи очищенного воздуха в компрессор 8 — воздушный пеномасляный фильтр 9 — воздухозаборник воздушного фильтра 10 — патрубок подачи очищенного воздуха в карбюратор 11 — промежуточный патрубок карбюратора 12 — шланг для отсасывания загрязненного и ионизированного воздуха из распределителя зажигания 13 — шланг подачи очищенного воздуха в распределитель зажигания 14 — двигатель ЗИЛ-131 15—корпус распределителя 16 — экранирующий колпак распределителя 17 — крышка экранирующего колпака 18 — кулачок прерывателя.

Основные данные. Пневмоцентробежный ограничитель максимальных оборотов состоит из центробежного датчика и исполнительного механизма с вакуумным диафрагменным приводом. Ограничитель срабатывает при 3100 + 100 об/мин коленчатого вала.

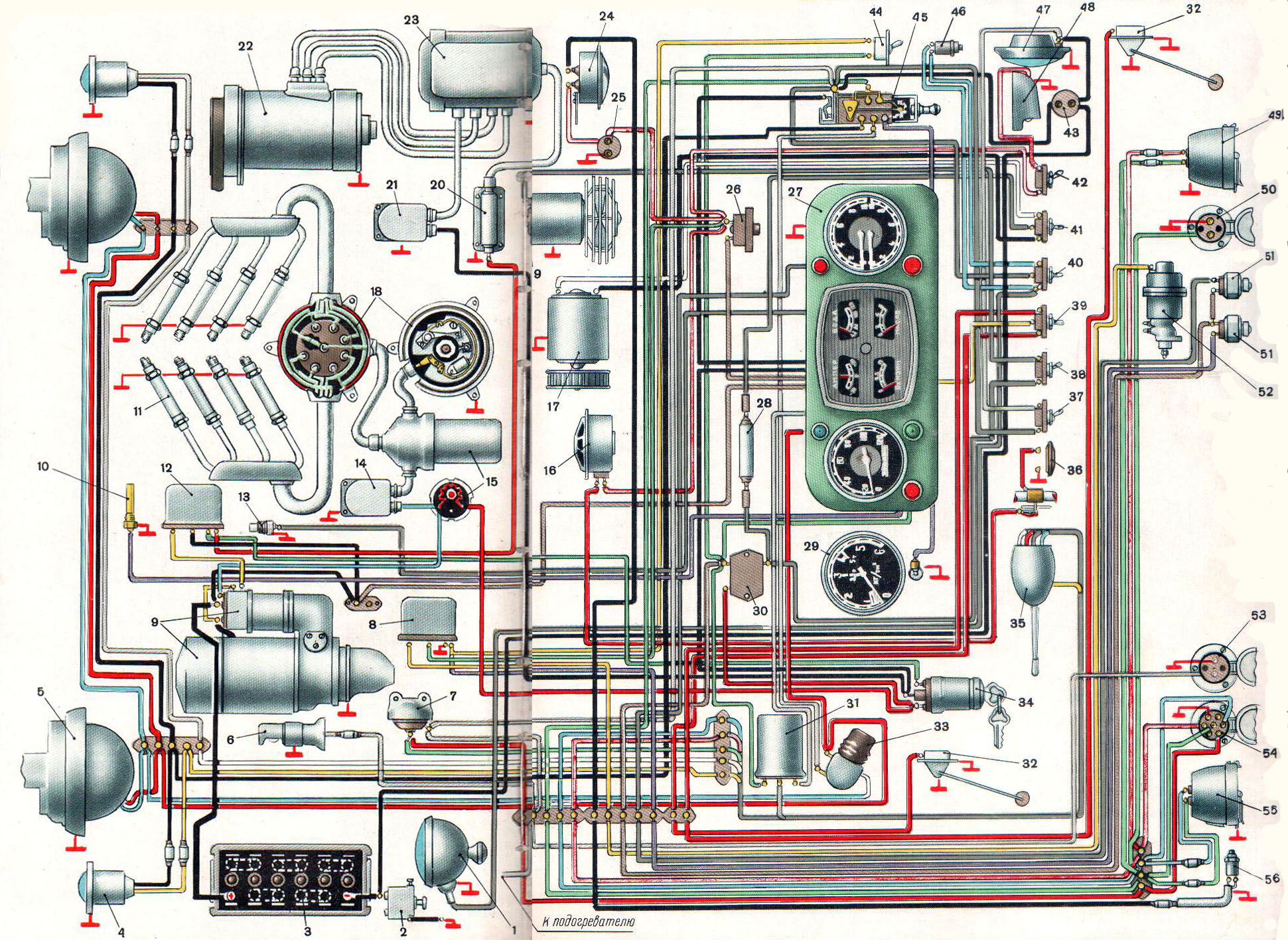

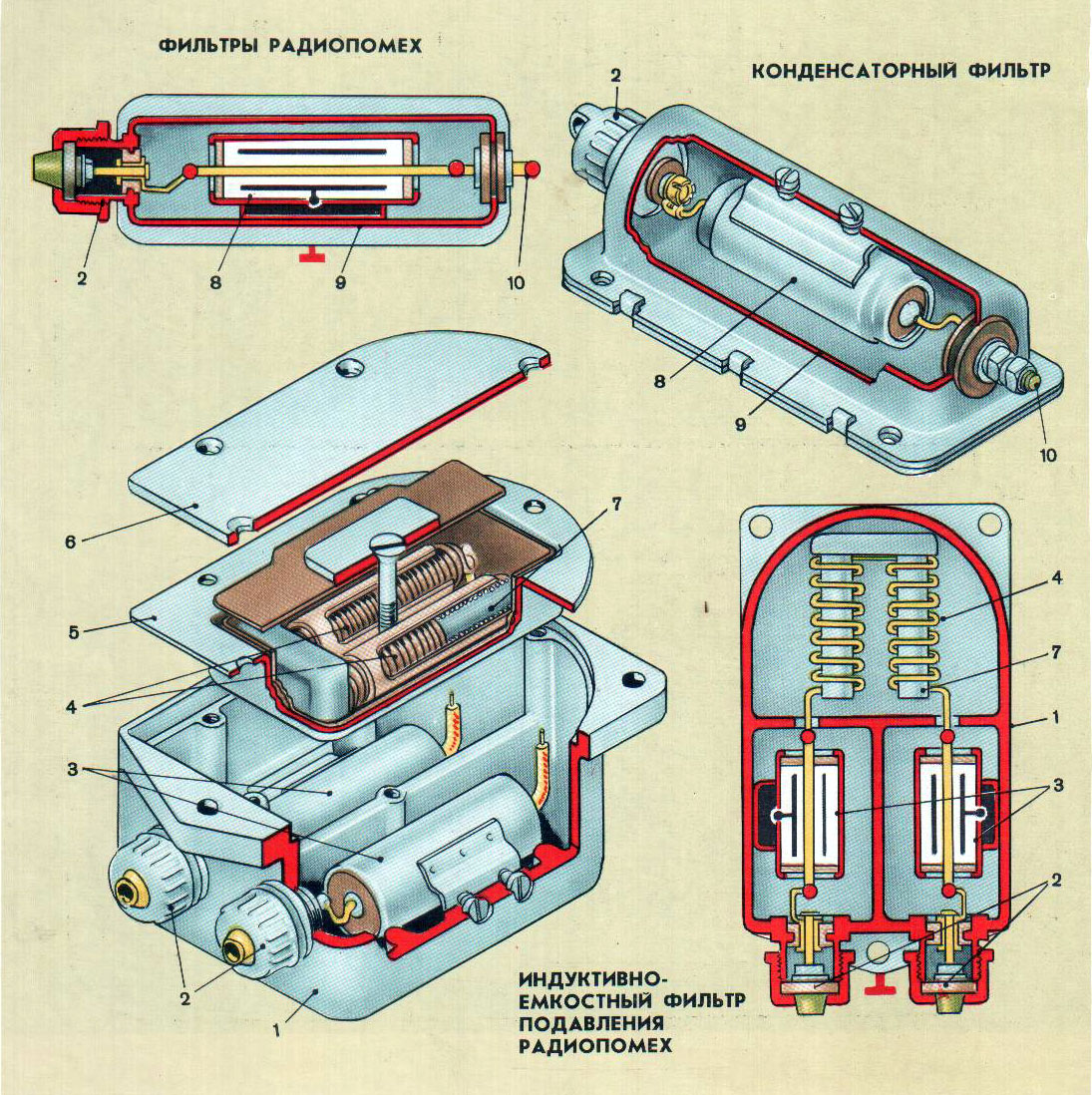

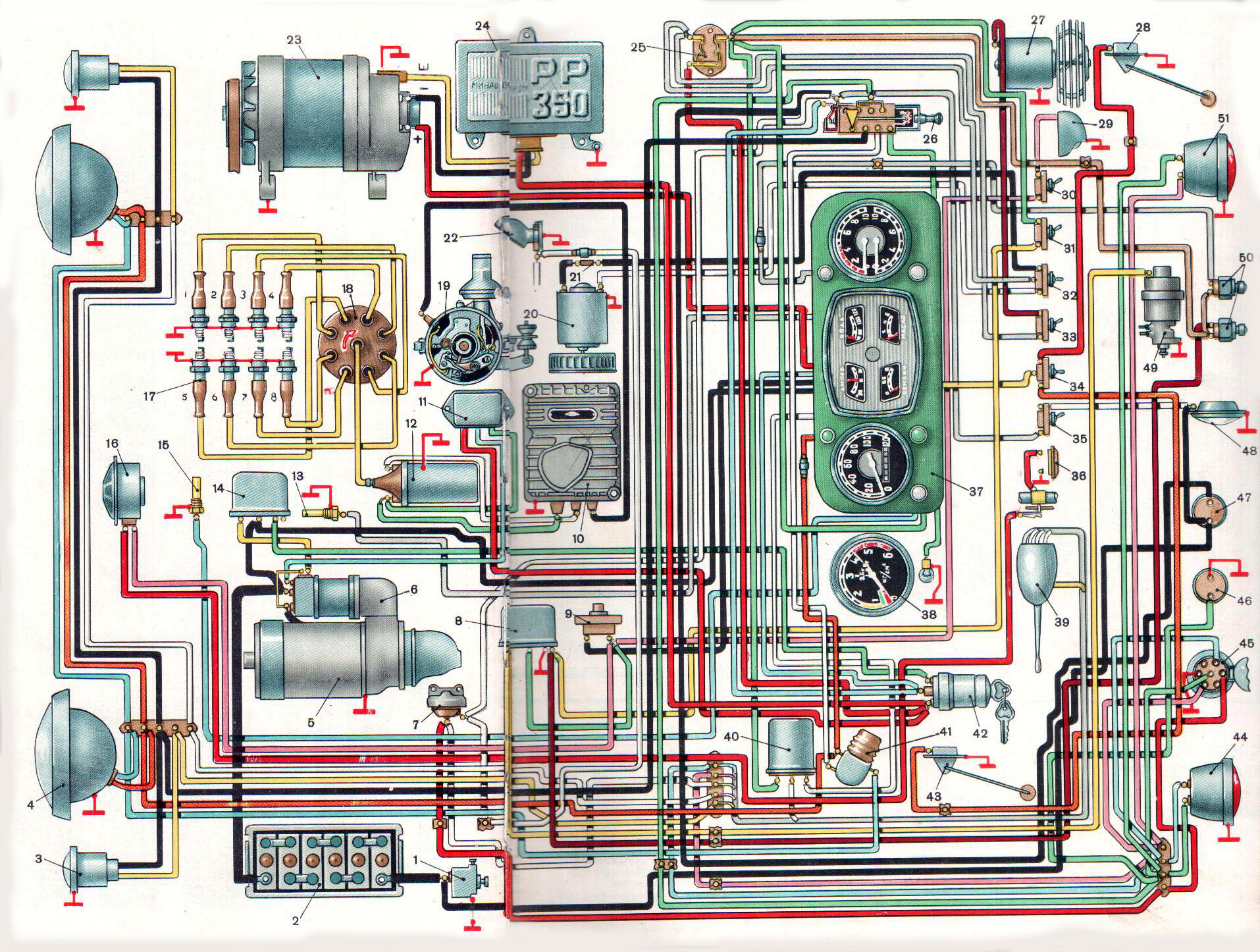

СХЕМА ЭКРАНИРОВАННОГО ЭЛЕКТРООБОРУДОВАНИЯ

1 —поворотный прожектор ФГ16-Л 2—включатель «массы» ВК 318 3 — аккумуляторная батарея 4— передний фонарь ПФ101-Б 5 —фара ФП22-ГТ 6—подкапотная лампа ПД1-Ж 7 — пневматический включатель ВК13-Б сигнала торможения 8—реле РС513 клапана управления раздаточной коробкой 9 — стартер СТ2 10—датчик ТМ29 контрольной лампы перегрева жидкости в радиаторе 11— свеча зажигания СН307 12—реле РС502 включения стартера 13 — датчик ТМ100 температуры охлаждающей жидкости в двигателе 14 — фильтр радиопомех ФР82-Ф 15 — катушка зажигания Б102-Б 16—звуковой сигнал С44 17 — электродвигатель МЭ211 отопителя 18 — распределитель зажигания Р102 19—электродвигатель вентилятора 20 — конденсаторный фильтр ФР200 21 —фильтр радиопомех ФР81-Ф 22— генератор постоянного тока Г51 23 — реле-регулятор РР51 24 — зуммер-сигнализатор С39 25 — штепсельная розетка 47К радиостанции 26 — кнопочный предохранитель на 20 А 27 — щиток приборов КП206 28 — проходной конденсатор КБП-С 29 — манометр МД233 давления воздуха в шинах 30 — блок предохранителей 31 — прерыватель указателя поворотов 32—датчик указателя уровня топлива 33 — ножной переключатель света фар 34 — включатель зажигания ВК21-Е 35 — рычажный переключатель П105 указателя поворотов 36 — кнопка звукового сигнала 37 — включатель плафона кабины 38 — включатель ВК26-А2 электродвигателя вентилятора кабины 39 — переключатель П19-А2 датчиков указателя уровня топлива 40 — переключатель П20-А прожектора 41 —переключатель П20-А электродвигателя отопителя 42 — включатель ВК26-А2 фонаря освещения кабины 43 — розетка 47К переносной лампы 44 — включатель 8К57 клапана управления раздаточной коробкой 45 — центральный переключатель света 46 — включатель ВК38-Б прожектора 47 — плафон ПК201 освещения кабины 48 — фонарь ФП12-Б освещения кабины 49 — задний фонарь ФП101-Б 50 — розетка ПС400 на раме 51 — микровыключатель ВК2-140-А1 клапана автоматического включения переднего моста 52 — электромагнит клапана 53 — розетка ПС-400 на ящике тента 54 — розетка ПСЗОО-Р прицепа 55 — фонарь ФП107 освещения номерного знака 56 — кнопочный включатель ВК38-Б зуммера-сигнализатора

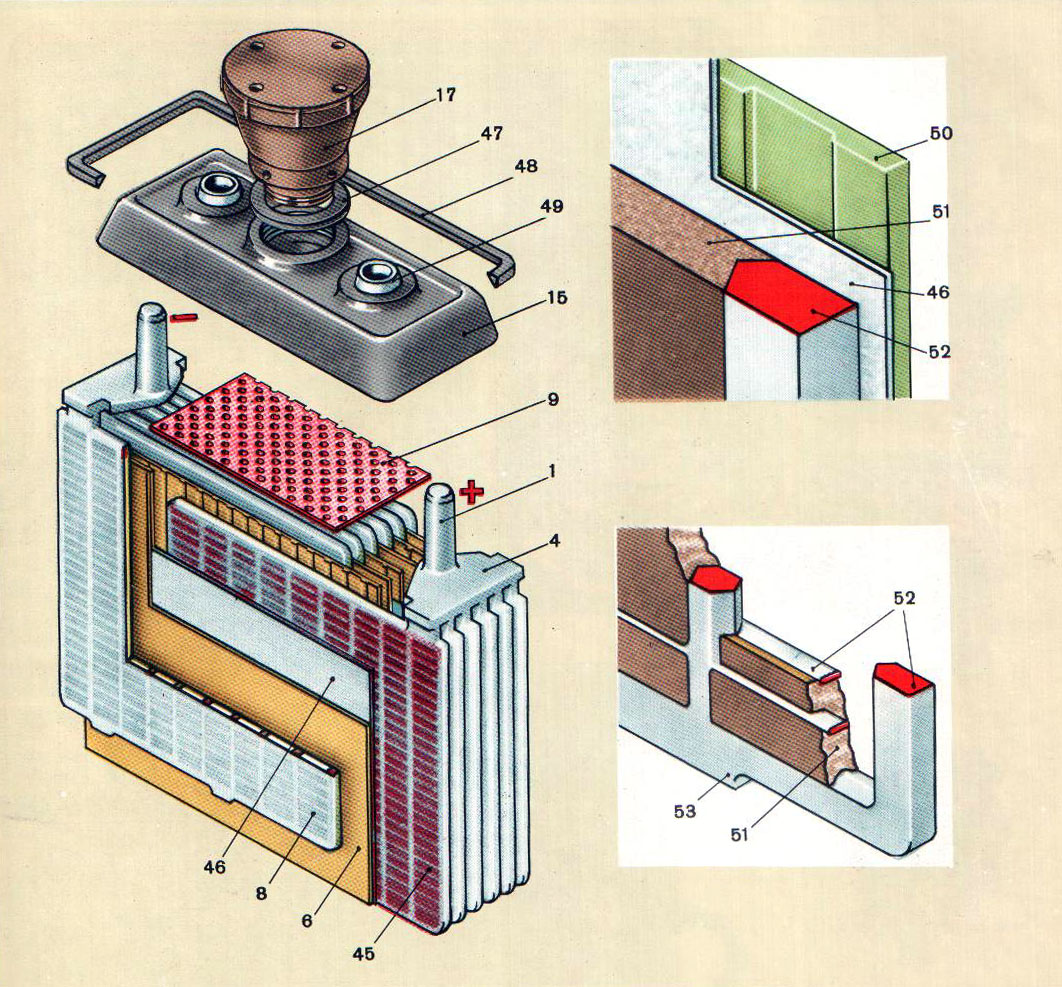

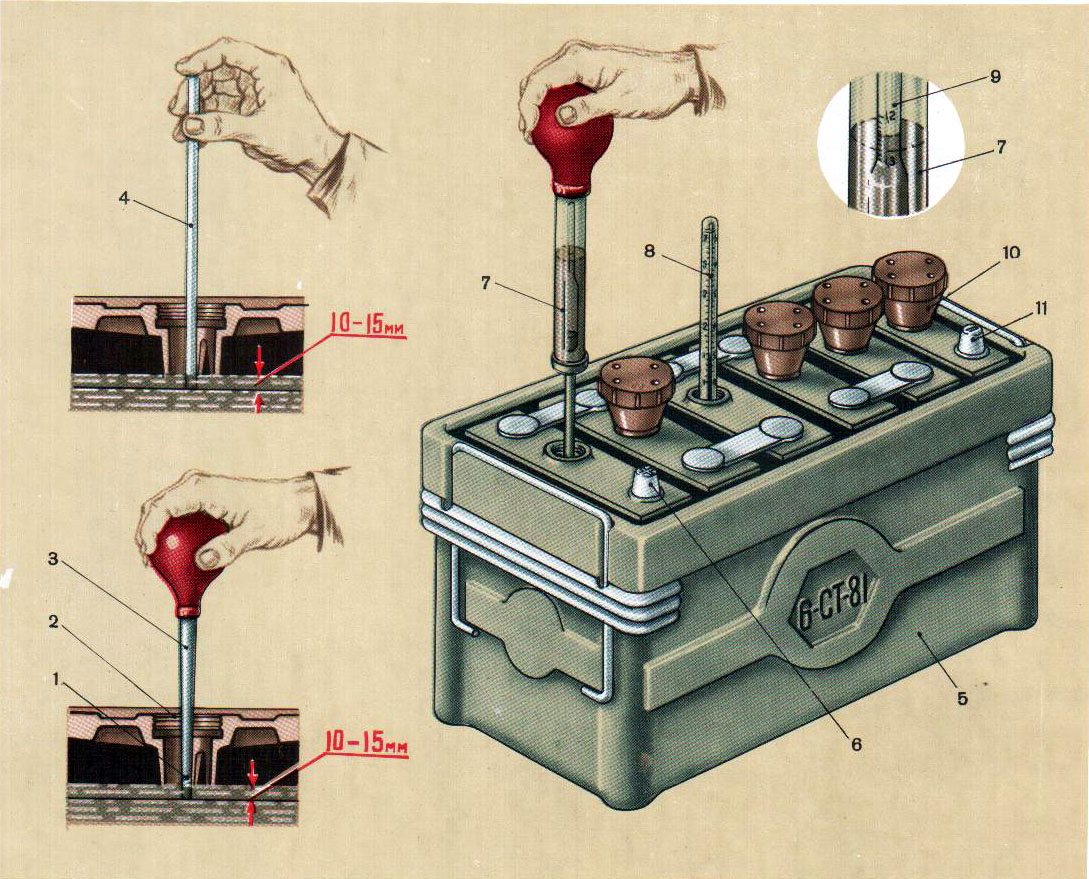

АККУМУЛЯТОРНАЯ БАТАРЕЯ

1 — борн межэлементного соединения 2 — перегородка моноблока 3 — борн полюсного вывода 4 — мостик полублока положительных пластин 5 — гнездо батареи 6 — пористый мипластовый сепаратор 7 — опорная призма 8 — отрицательная пластина 9 — предохранительный щиток 10 — моноблок батареи 11 — ручка для переноски батареи 12 — стяжка крепления батареи 13—упорная скоба ручки 14 — кислотостойкая заливочная мастика 15 — крышка аккумулятора 16 — положительный вывод батареи 17 — корпус гидростатической пробки 18—боковое вентиляционное отверстие 19 — крышка пробки 20 — вентиляционный канал пробки 21 — отражатель воды 22 — слой воды при преодолении брода 23 — отражатель электролита 24 — электролит аккумуляторной батареи 25 — межэлементная перемычка 26 — крышка аккумуляторной батареи 27 — наконечник провода к отрицательной клемме 28 — отрицательный полюсный вывод батареи 29 — лонжерон рамы автомобиля 30 — болт крепления провода включателя «массы» 31 — защелка отключения батареи

Основные данные: стартерная, аккумуляторная батарея 6СТ-81 ЭМСЗ напряжением 12 в, емкостью 81 а. ч, с гидростатическими пробками. Аккумуляторы смонтированы в эбонитовом баке (Э), имеют двойную сепарацию повышенной надежности из мипора, мипласта и стекловолокна (МС), батарея сухозаряженная (3). При длительных стоянках и коротких замыканиях в цепи заряда батарею отключают от «массы» при помощи включателя «массы» ВК318.

32 — корпус включателя «массы» 33 — выводной контактный болт 34 — болт включателя «массы» 35 — рукоятка включения «массы» 36 — неподвижный изолированный контакт 37 — дополнительный искрогасящий контакт 38 — неподвижный контакт «массы» 39 — верхний основной контакт 40 — наружная шина включения 41 — траверса включателя 42 — корпус защелки 43 — боковой шток фиксации включения контактов 44 — шток защелки отключения 45 — положительная пластина 46 — сепаратор для удержания активной массы положительной пластины 47 — прокладка пробки 48 — прокладка крышки 49 — втулка крышки 50 — пористый мипоровый сепаратор 51 — активная масса пластины 52 — решетка пластины 53 — опорная ножка пластины

Допустимый разряд зимой—25%, летом — 50% емкости.

Плотность электролита в крайних северных районах с температурой зимой ниже минус 40е должна быть зимой 1,290, летом 1,250 при температуре электролита 15 ; в районах с температурой до минус 40е плотность электролита зимой 1,270; в центральных районах с температурой до минус 30й должна быть 1,250, а в южных районах летом — 1,230.

ПЛОТНОСТЬ ЭЛЕКТРОЛИТА (при температуре его 20е)

Батарея полностью заряжена Батарея разряжена на 25% Батарея разряжена на 50%

1,290 1,270 1,230 1,250 1,230 1,190 1,210 1,190 1,150

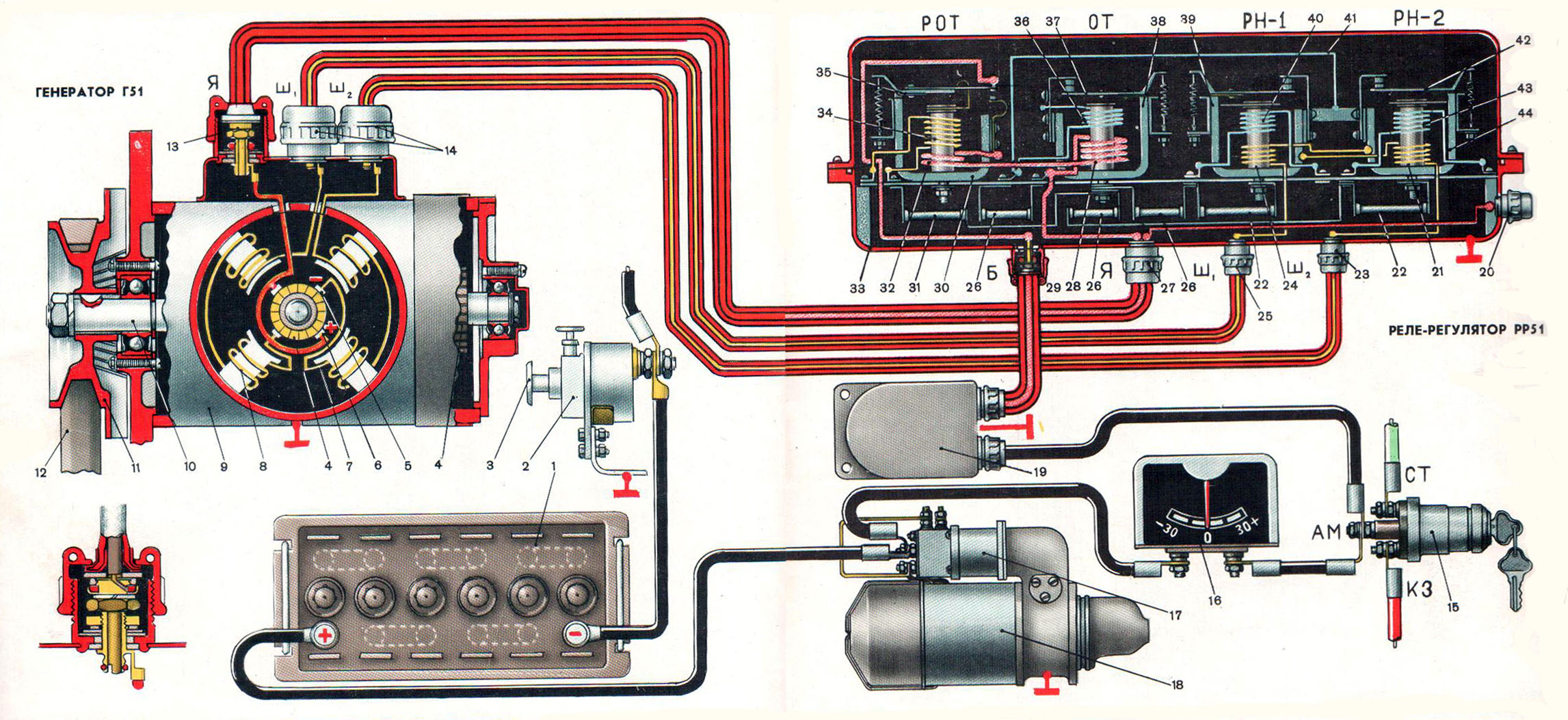

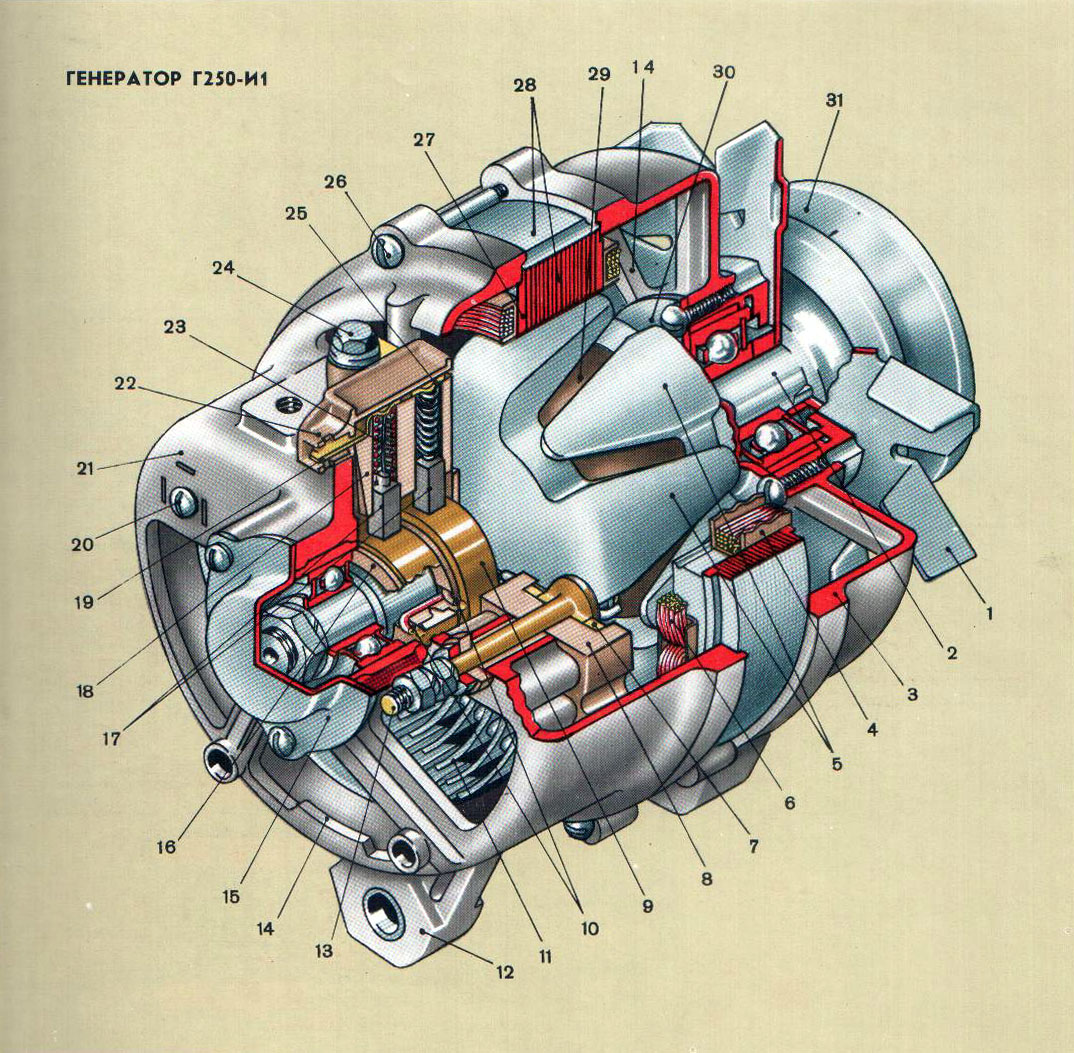

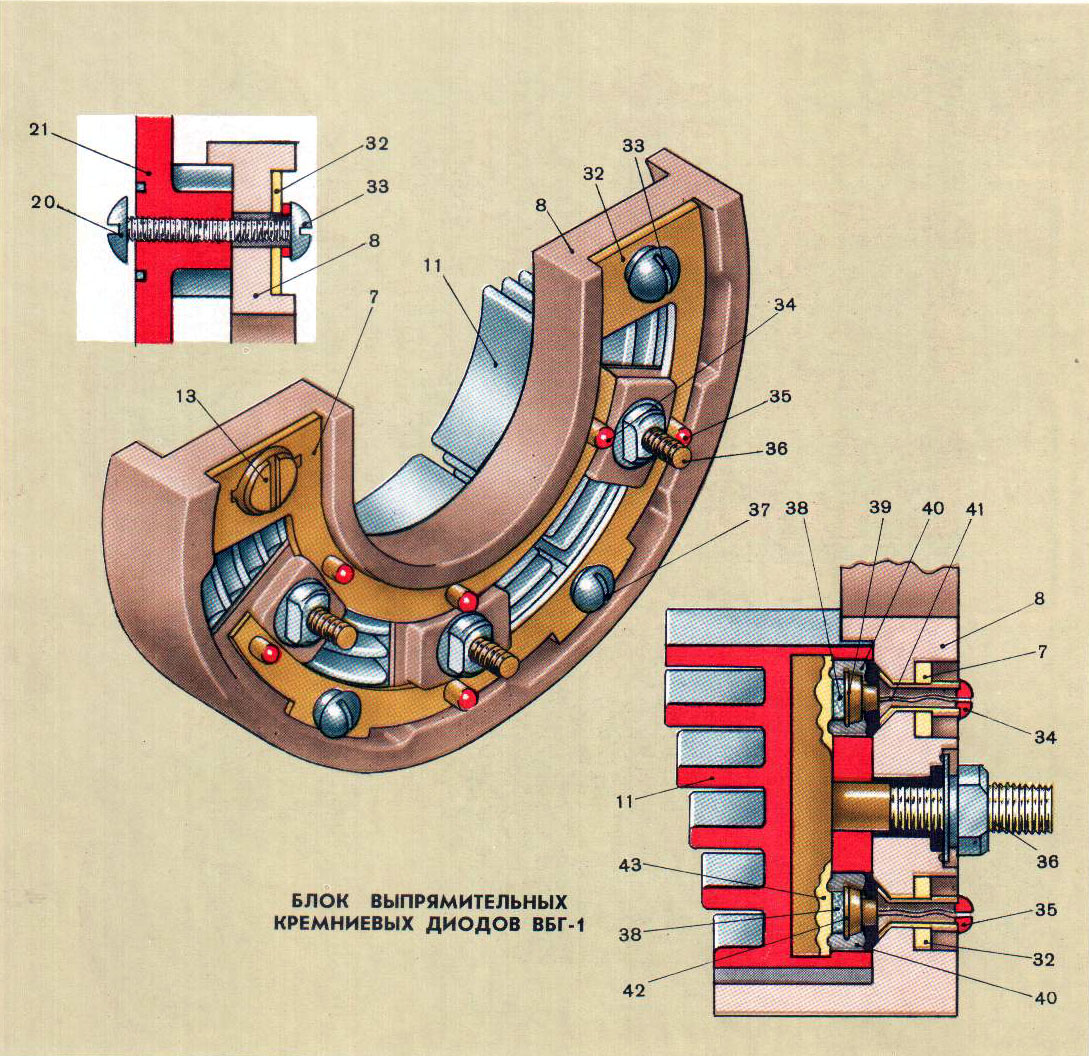

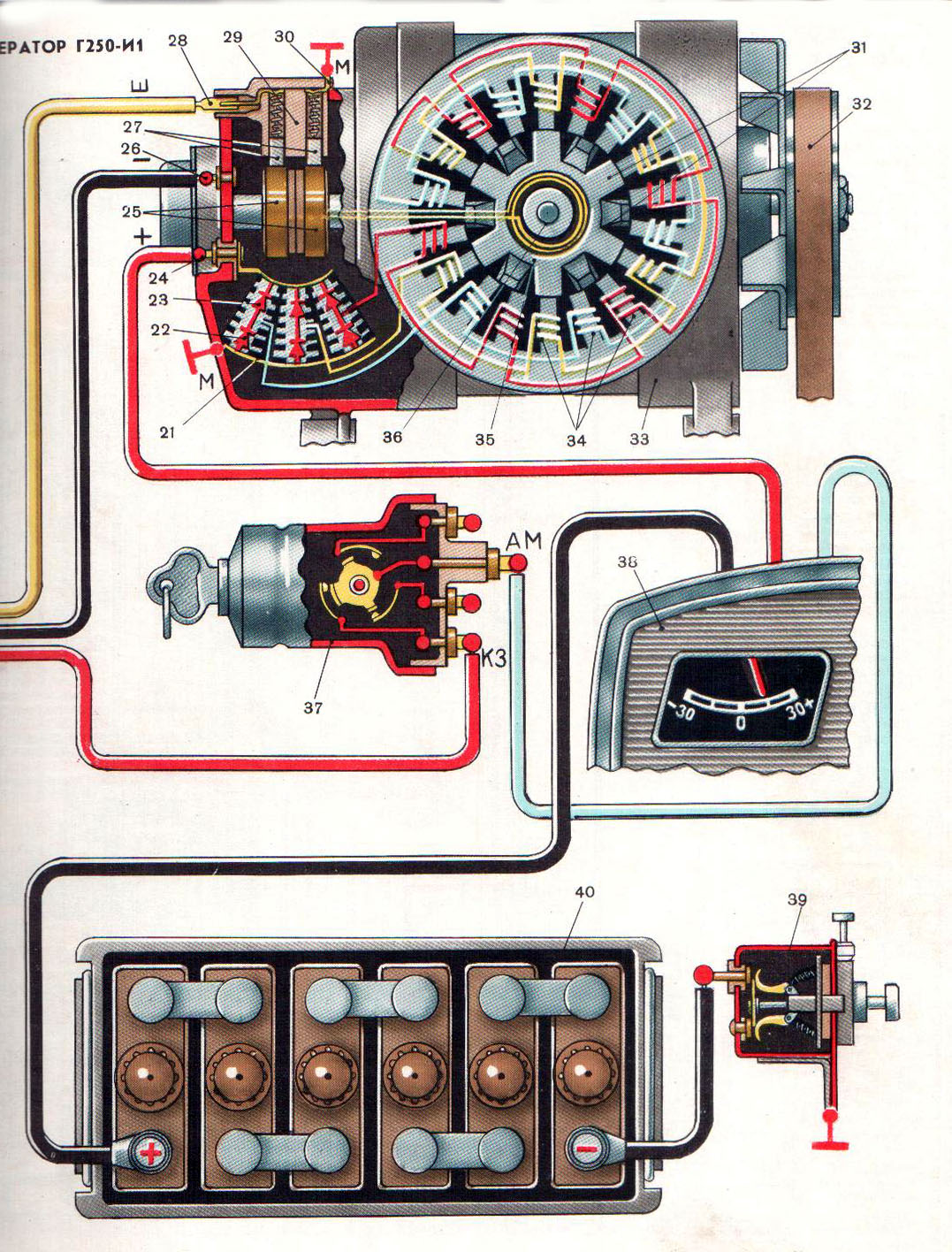

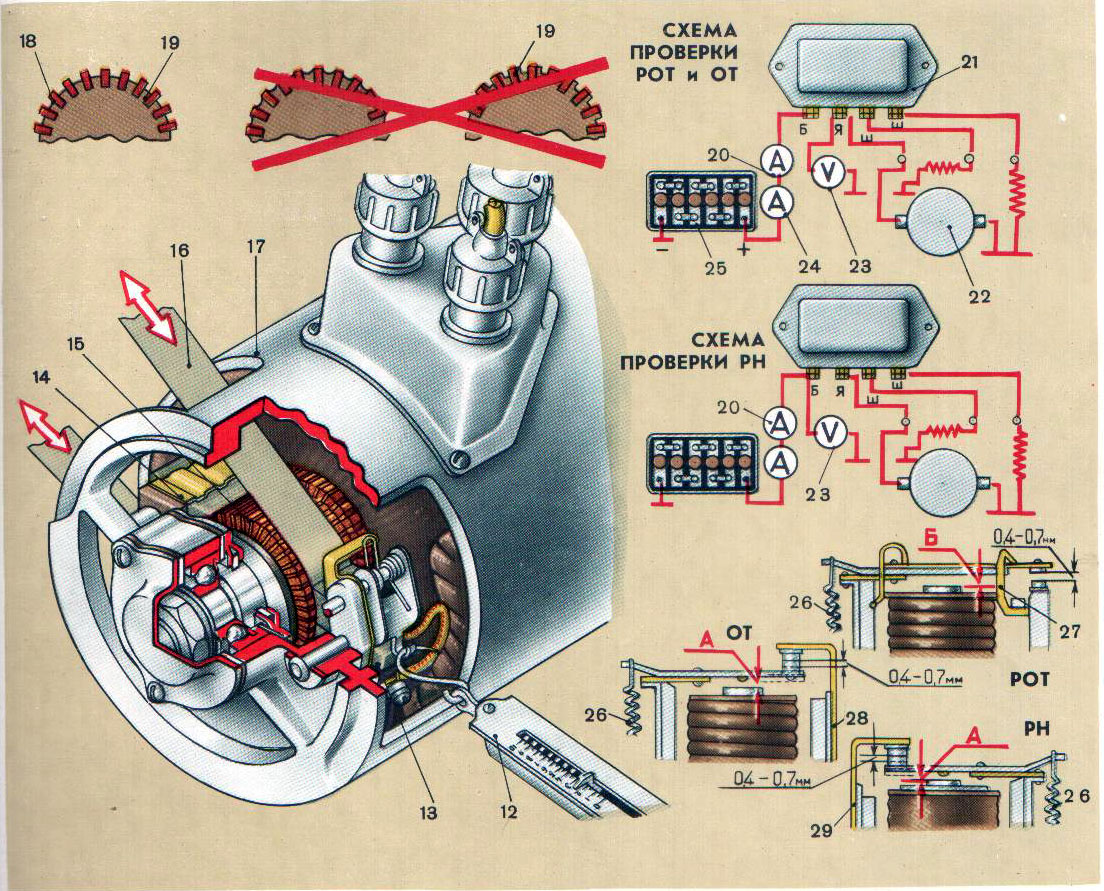

ГЕНЕРАТОР И РЕЛЕ-РЕГУЛЯТОР

1 —аккумуляторная батарея 6СТ-81 ЭМСЗ 2 — включатель «массы» ВК318 3 — рукоятка включателя «массы» 4 — коллектор якоря генератора 5 — отрицательная щетка 6 — положительная щетка 7 — вторая шунтовая обмотка возбуждения 8 — первая шунтовая обмотка возбуждения 9 — корпус генератора 10—вал якоря генератора 11 — шкив привода с лопастями вентилятора охлаждения генератора 12 — ремень привода генератора 13 — вывод Я обмотки якоря генератора 14 — выводы Ш 1 и Ш 2 первой и второй шунтовых обмоток генератора 15 — включатель зажигания ВК21-Е 16 — амперметр 17 — электромагнитное тяговое реле РС14-Г включения стартера 18 — стартер СТ2 19 — фильтр радиопомех ФР81-Ф 20 — вывод С цепи блокировки стартера 21 — выравнивающая обмотка второго регулятора напряжения РН-2 22 — сопротивление 80 ом 23 — штепсельный разъем подключения второй шунтовой Ш2 обмотки возбуждения генератора 24 — выравнивающая обмотка первого регулятора напряжения РН-1 25 — штепсельный разъем подключения первой шунтовой Ш1 обмотки возбуждения генератора 26 — сопротивление 15 ом 27 — штепсельный разъем подключения обмотки якоря генератора 28 — сериесная обмотка ограничителя тока ОТ 29 — штепсельный разъем подключения цепи от аккумуляторной батареи 30 — магнитное ярмо реле обратного тока РОТ 31 — сопротивление 35,5 ома 32 — сериесная обмотка РОТ 33 — корпус регулятора напряжения РР51 34 — шунтовая обмотка РОТ 35 — подвижной якорек электромагнита РОТ с контактом замыкания цепи 36 — ускоряющая обмотка ОТ 37 — подвижной якорек электромагнита ОТс контактом замыкания цепи 38 — магнитное ярмо ОТ 39 — магнитное ярмо РН-1 40 — шунтовая обмотка РН-1 41 — вывод для соединения ускоряющей обмотки ОТ с обмотками регуляторов напряжения 42 — подвижный якорь электромагнита регулятора напряжения с контактом замыкания цепи 43 — шунтовая обмотка РН-2 44 — магнитное ярмо РН-2

Основные данные. Генератор Г51 — постоянного тока, четырехполюсный, защищенного исполнения, экранированный, шунтовой с двумя параллельными обмотками возбуждения предназначен для питания потребителей электроэнергией и подразрядки аккумуляторных батарей.

Номинальное напряжение генератора 12 в, мощность 450 вт, номинальная сила тока 35 а. Напряжение 12,5 В достигается при 1450 об/мин вала генератора и токе нагрузки, равном нулю, а также при 1900 об.мин и токе нагрузки 35 а при температуре 20°.

Ток холостого хода при напряжении 12 в и работе генератора на режиме электродвигателя — 12 а.

Реле-регулятор РР51 —четырехэлементный, экранированный, герметичный, предназначен для работы в одиопроводной экранированной схеме электрооборудования совместно с генератором Г51.

Реле-регулятор служит для автоматического отключения и включения генератора и поддержания постоянства напряжения в электросети, а также для защиты ее от перегрузок.

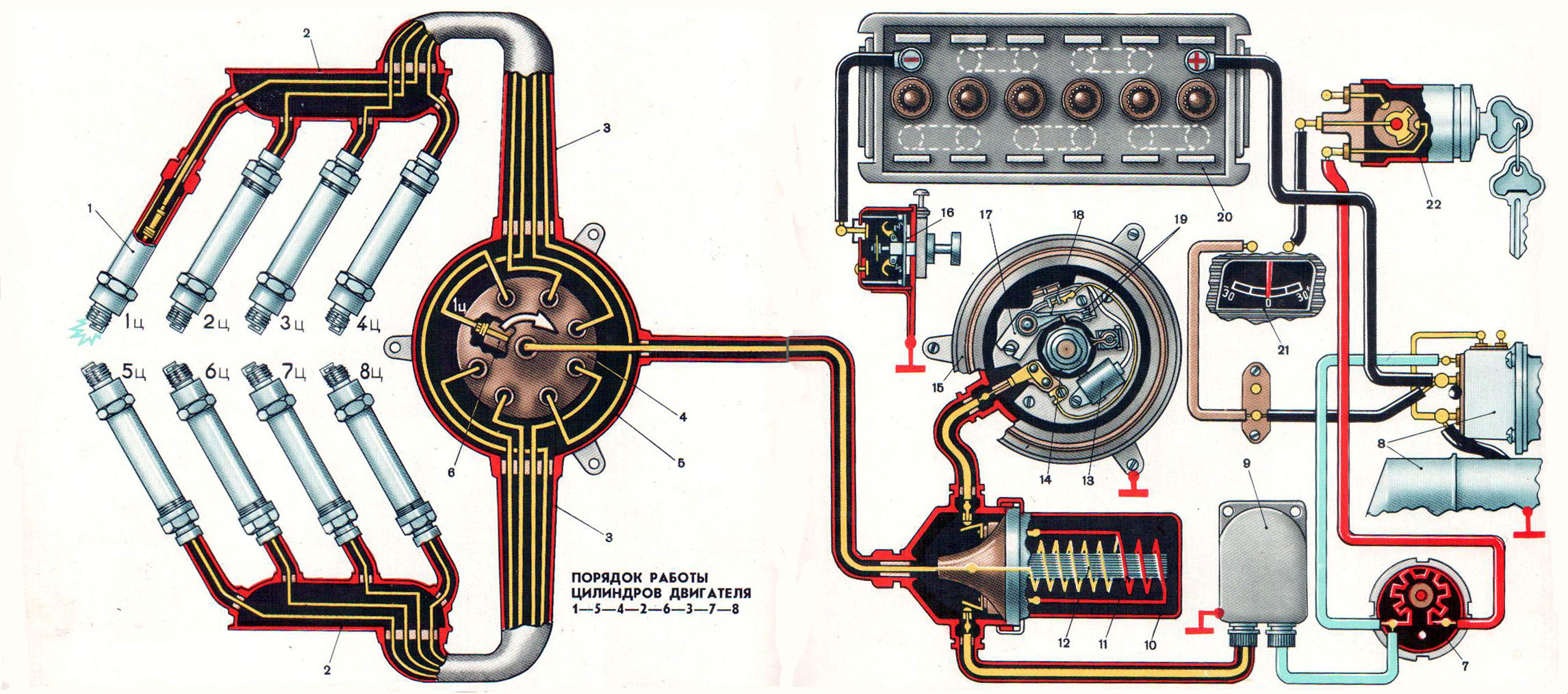

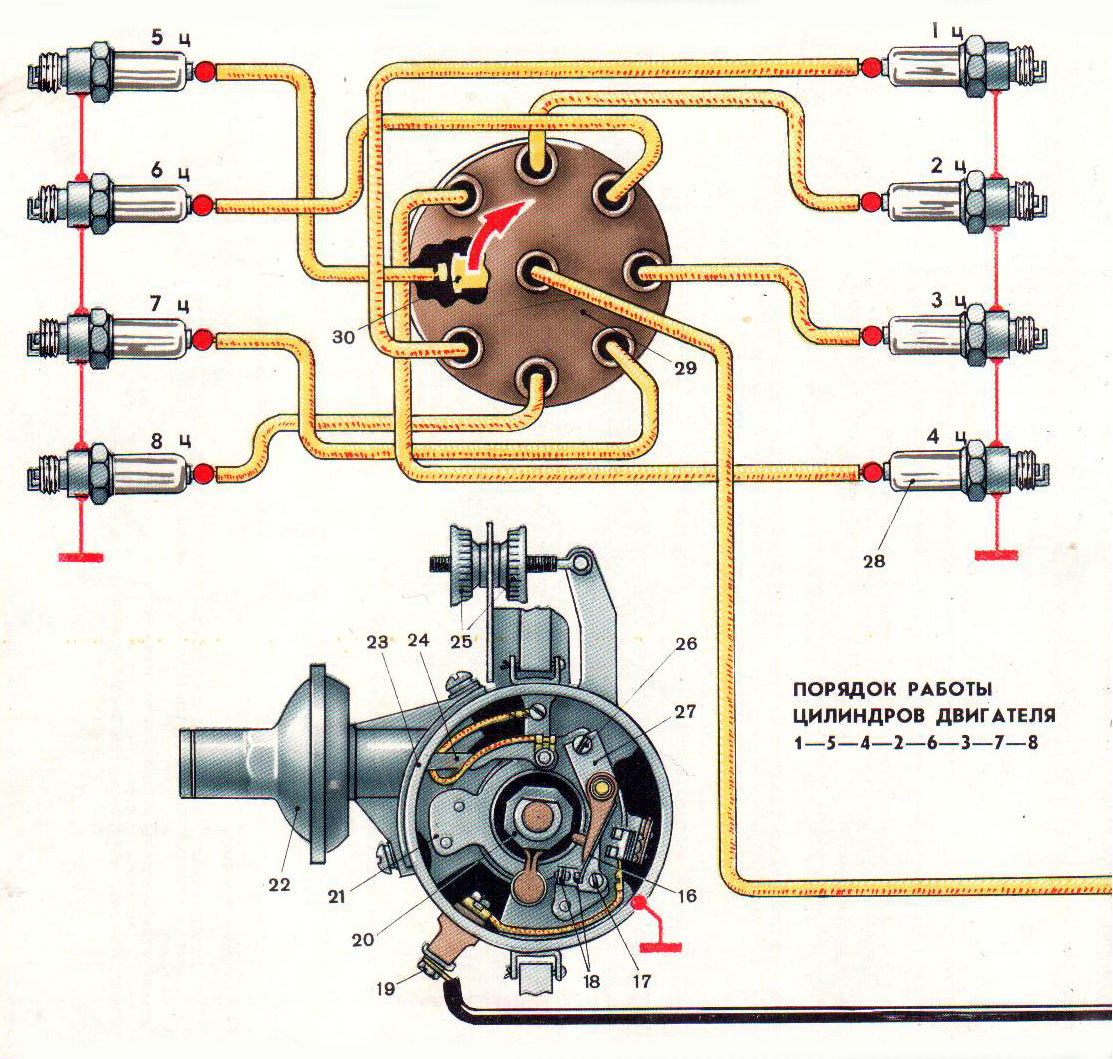

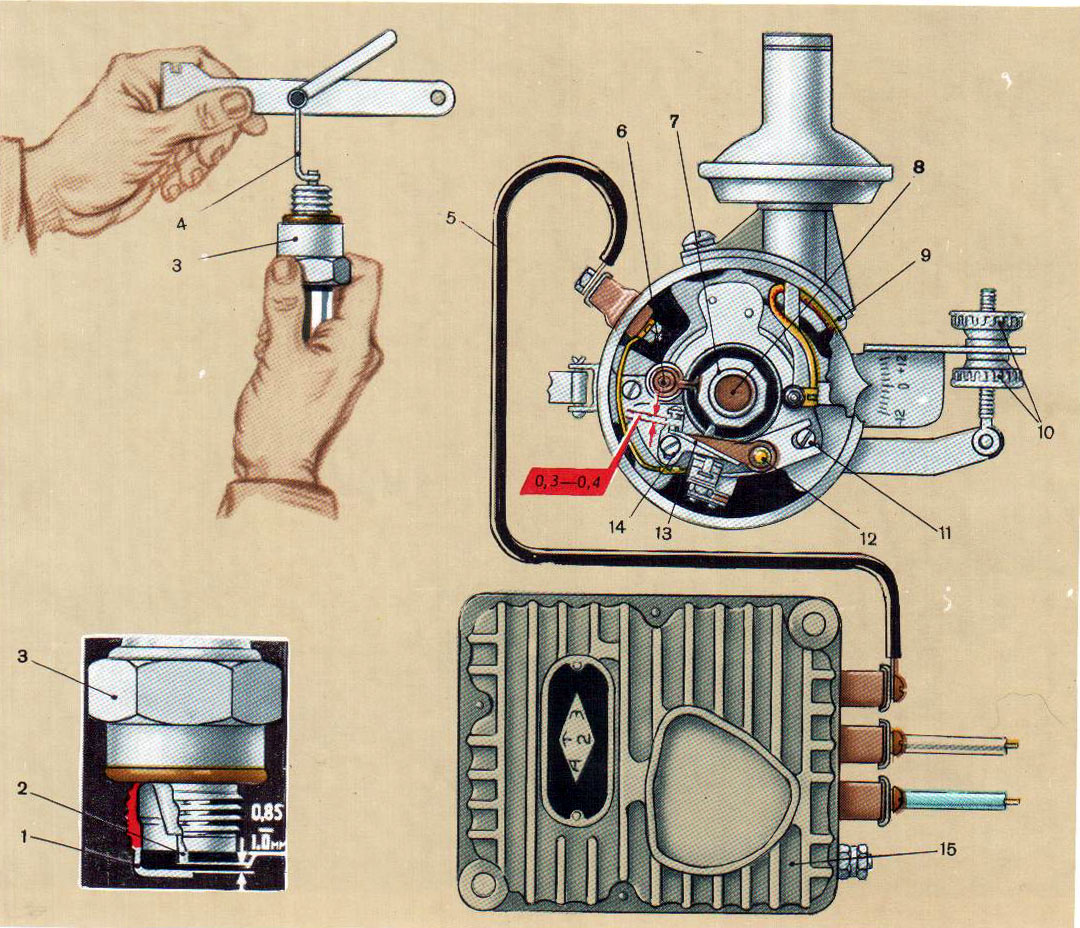

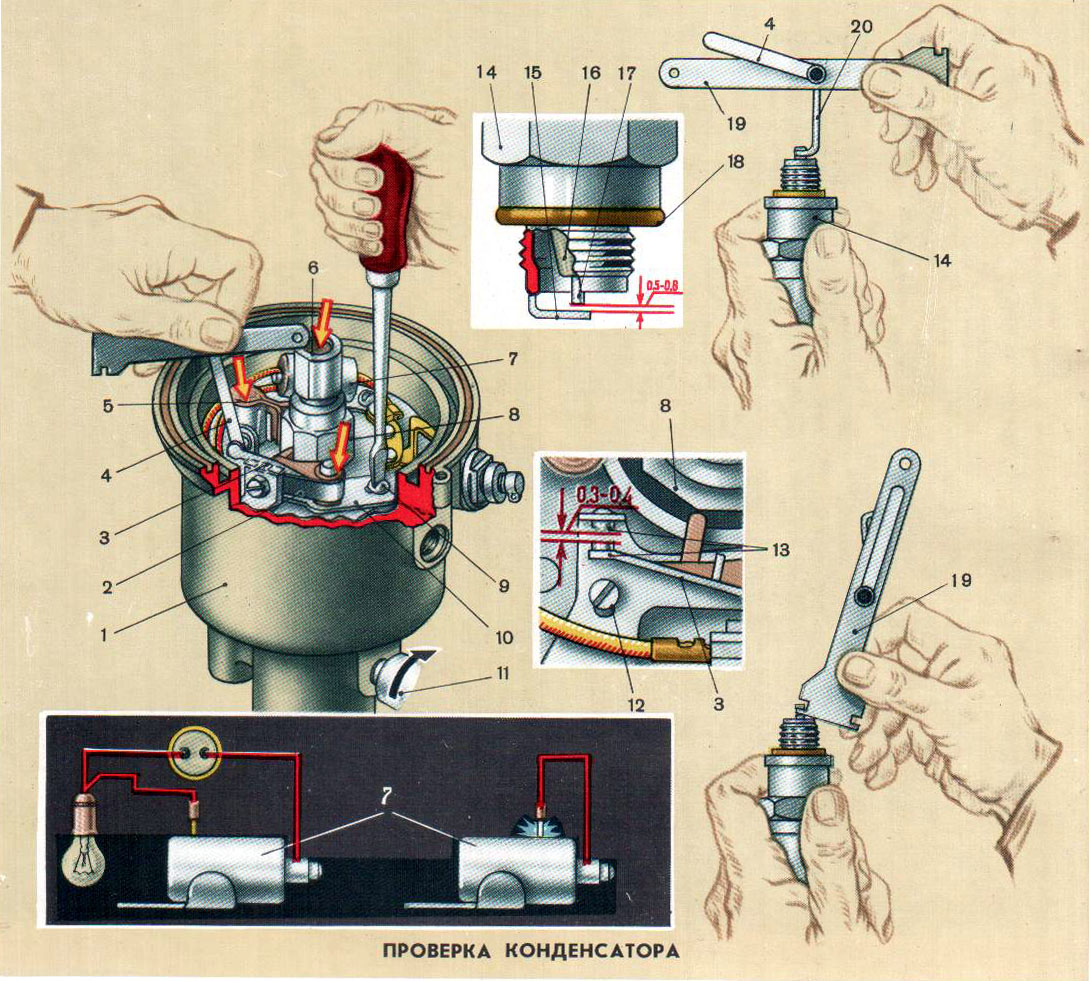

СХЕМА БАТАРЕЙНОГО ЗАЖИГАНИЯ ДВИГАТЕЛЯ

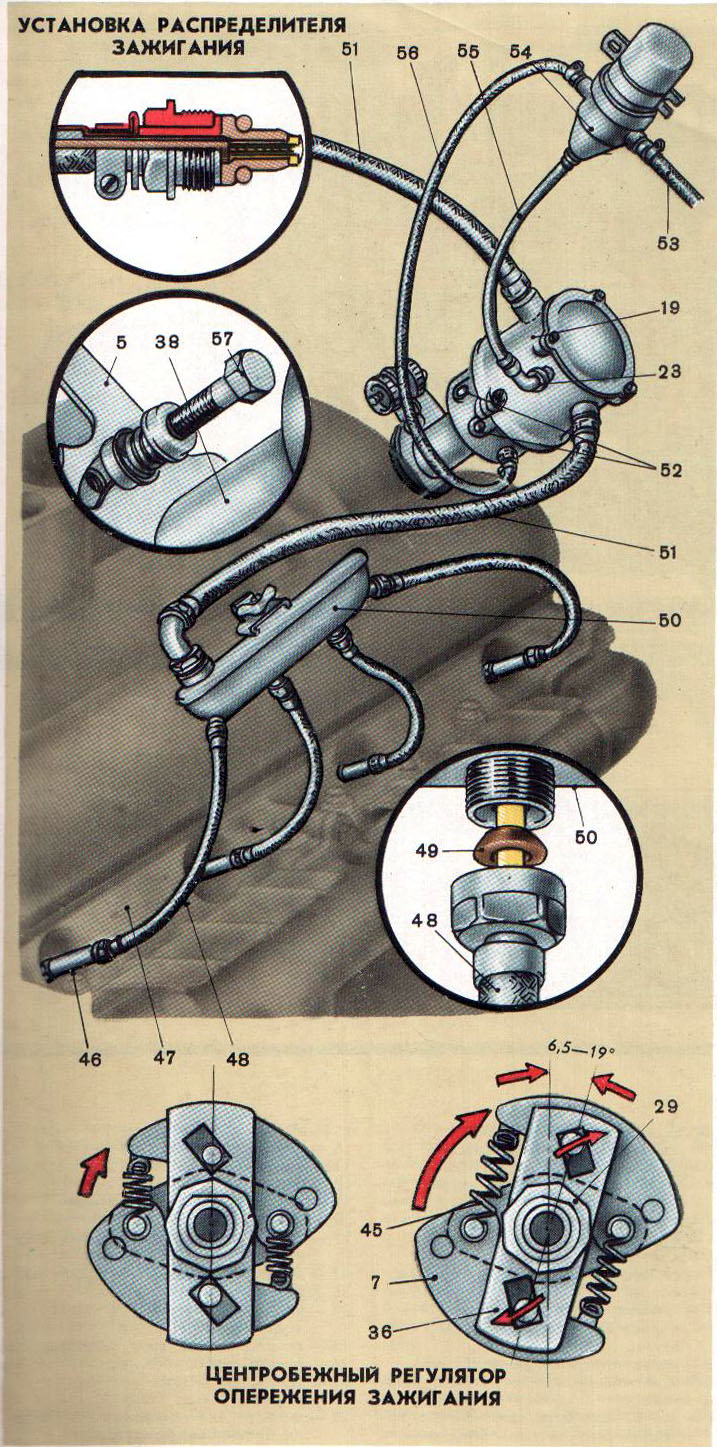

1 — экранированная, герметизированная, свеча зажигания СН307 или СН307-В 2 — коллектор экранированных проводов 3 — экранирующий шланг четырех проводов 4 — крышка восьмиискрового, экранированного, герметизированного распределителя зажигания Р102 5 — экранирующий колпак распределителя 6 — ротор распределителя 7 — добавочное сопротивление СЭ102 катушки зажигания 8 — стартер СТ2 с электромагнитным тяговым реле РС14-Г 9 — фильтр радиопомех ФР82-Ф в цепи катушки зажигания 10— экранированная, герметизированная катушка зажигания Б102-Б 11 — первичная обмотка катушки зажигания 12 — вторичная обмотка катушки зажигания 13 — малогабаритный, самовосстанавливающийся конденсатор 14 — кулачок прерывателя 15 — прерыватель тока низкого напряжения распределителя Р102 16 — включатель «массы» ВК 318 17—стойка с неподвижным контактом 18—молоточек прерывателя 19 — контакты прерывателя 20 — аккумуляторная батарея 6СТ-81 ЭМСЗ 21 — амперметр 22 — включатель зажигания ВК21-Е

Основные данные. На двигателях автомобилей ЗИЛ-131 установлена экранированная, герметизированная система батарейного зажигания, приспособленная для работы под водой.

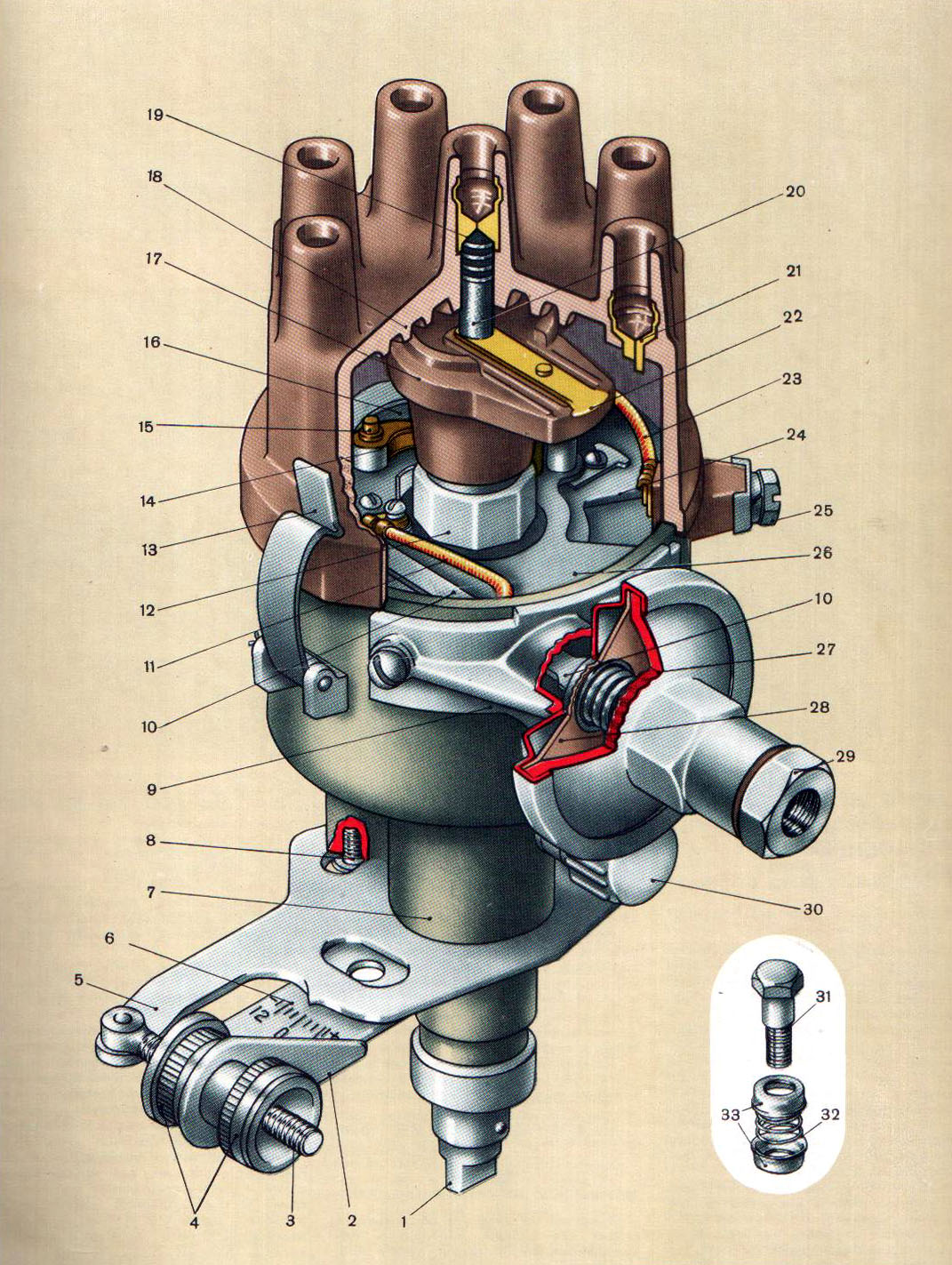

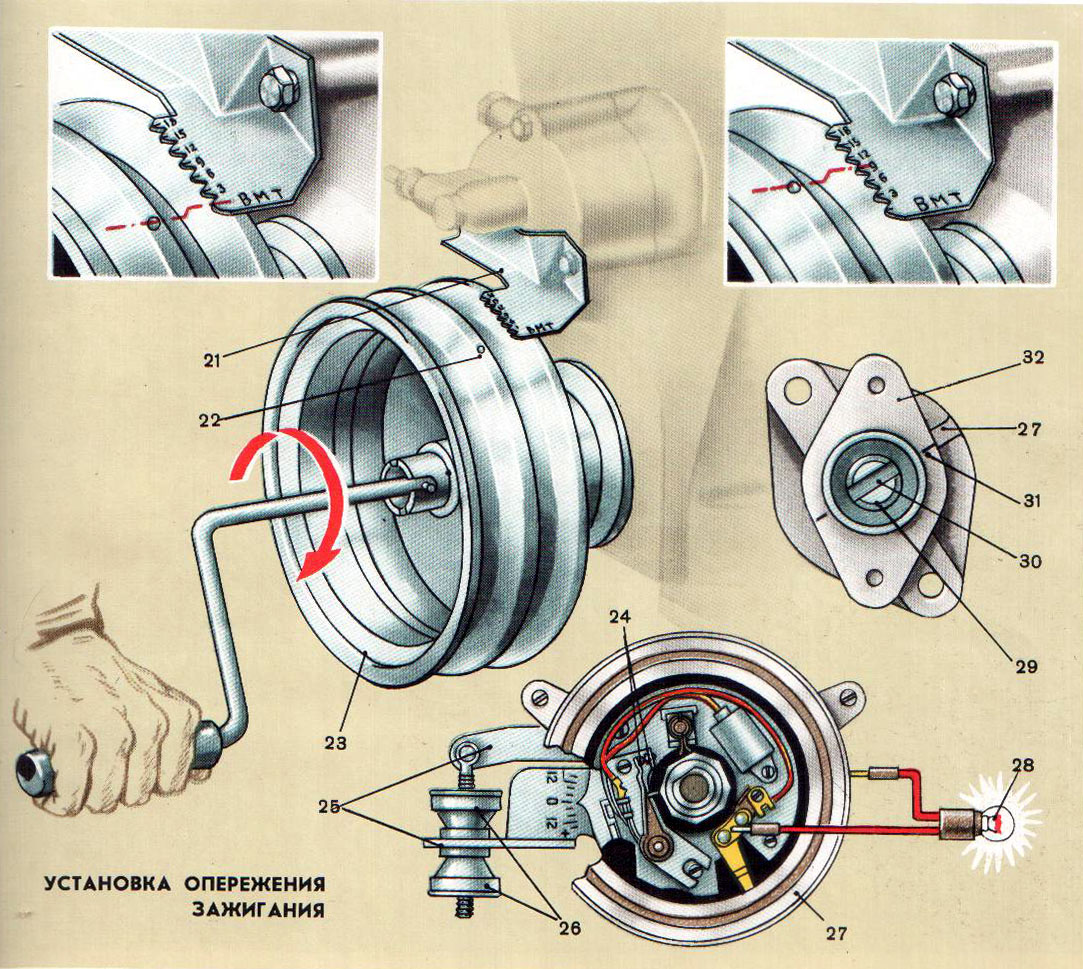

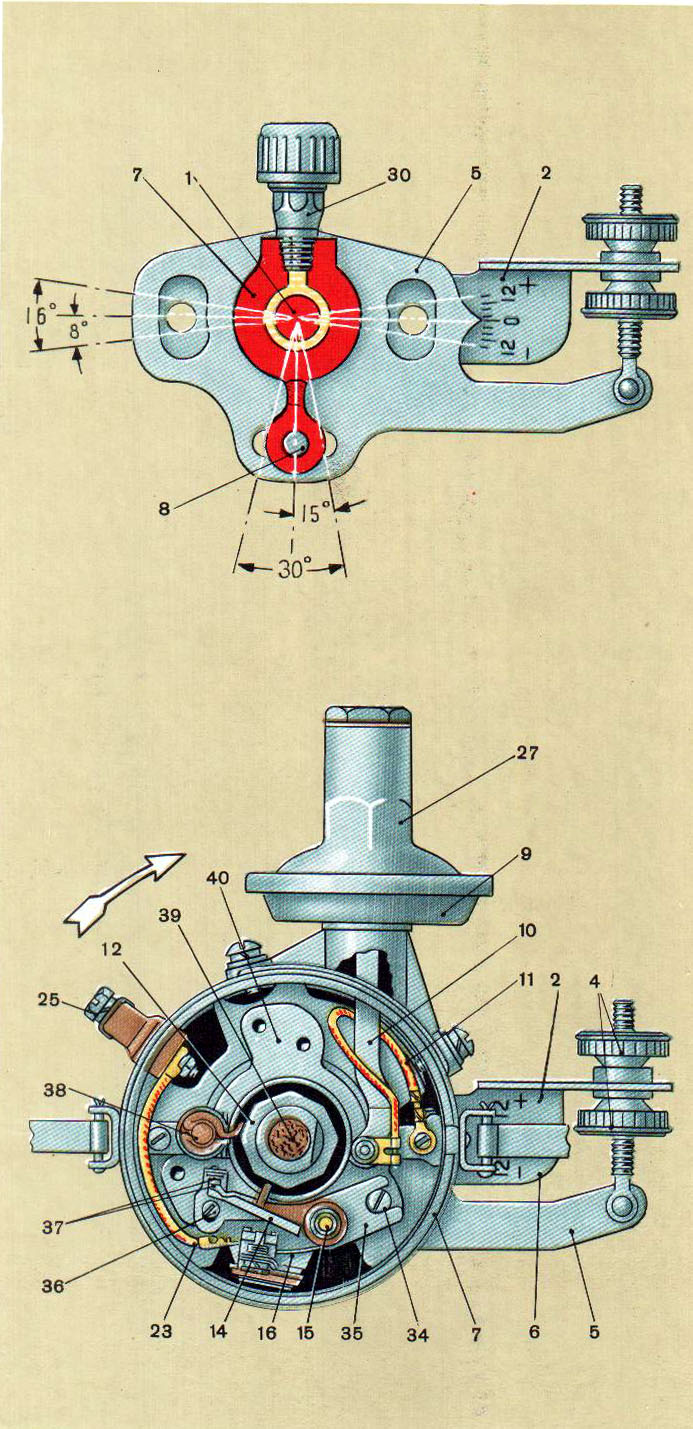

Система зажигания состоит из масло-наполненной катушки зажигания Б102-Б с отдельным выносным добавочным сопротивлением СЭ102 из константанового провода (сопротивление 1,45—1,550 Ом), которое автоматически выключается при пуске двигателя; экранированных, герметизированных свечей зажигания СН 307 или СН 307-В и восьми-искрового экранированного распределителя зажигания Р102 с центробежным регулятором опережения зажигания и октан-корректором. Центробежный регулятор увеличивает угол опережения зажигания при оборотах валика распределителя 400—1600 в минуту соответственно на 6,5—19°.

В систему зажигания входят стальные провода высокого напряжения марки ПВС-7, заключенные в двухслойную изоляцию, экранирующие герметичные шланги и провод низкого напряжения марки ПГВАЭ с экранирующей оплеткой.

Система зажигания включается комбинированным включателем 22 (замком) зажигания и стартера. Предварительно следует включить включатель 16 аккумуляторной батареи на «массу». Последовательность зажигания рабочей смеси в цилиндрах 1—5—4—2—6—3—7—8.

Установка зажигания считается правильной, если при разгоне автомобиля слышны легкие детонационные стуки, которые исчезают при достижении скорости 40—45 км.ч. Перебой и отказ в работе системы зажигания возникают при следующих неисправностях: нарушение зазора между контактами прерывателя или их обгорание и износ; при замыкании рычажка прерывателя на «массу»; в случае нарушения контакта в местах подключения проводов или порчи их изоляции; при утечке тока через изоляцию конденсатора или его пробое; при неисправностях катушки зажигания.

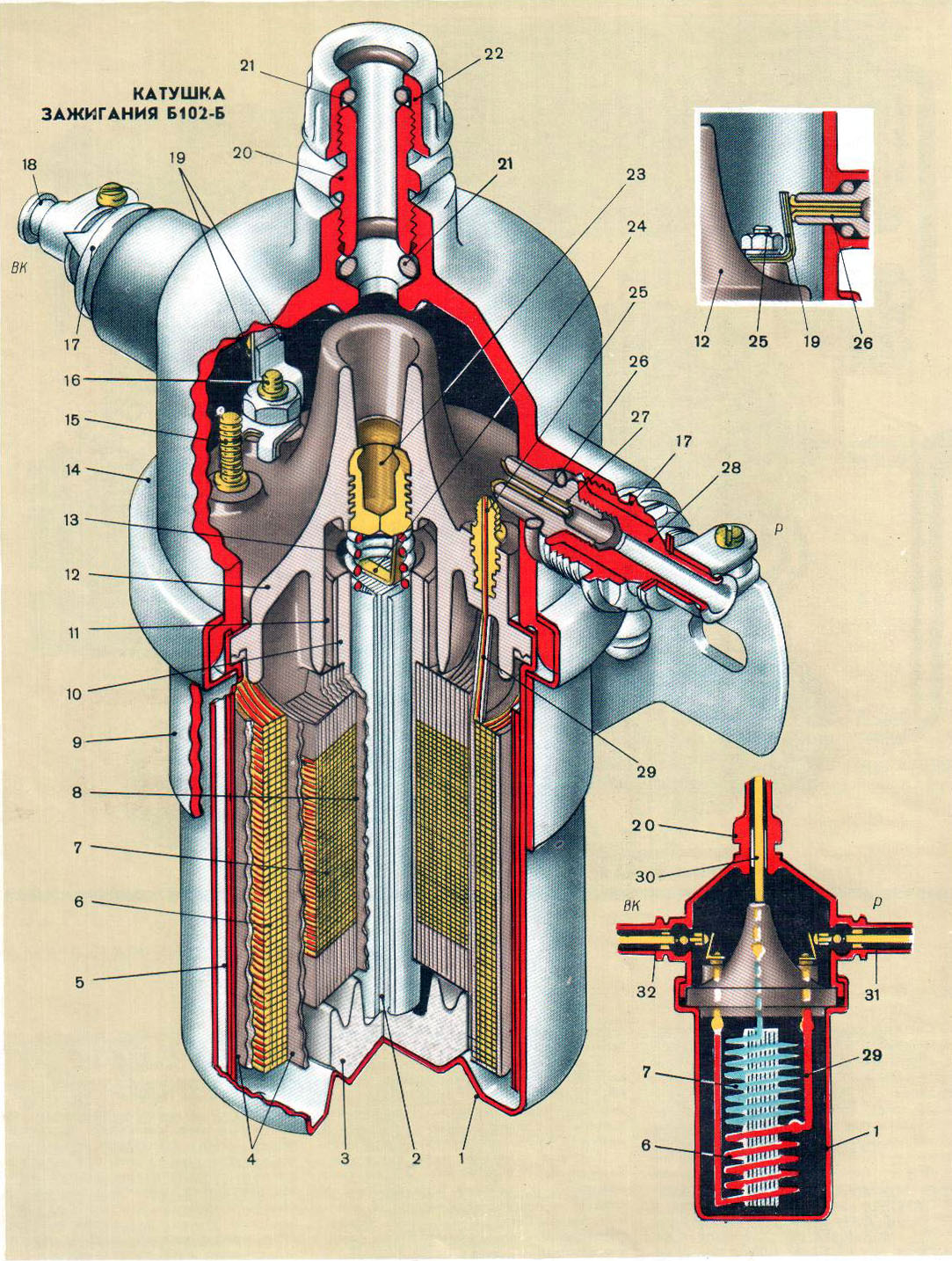

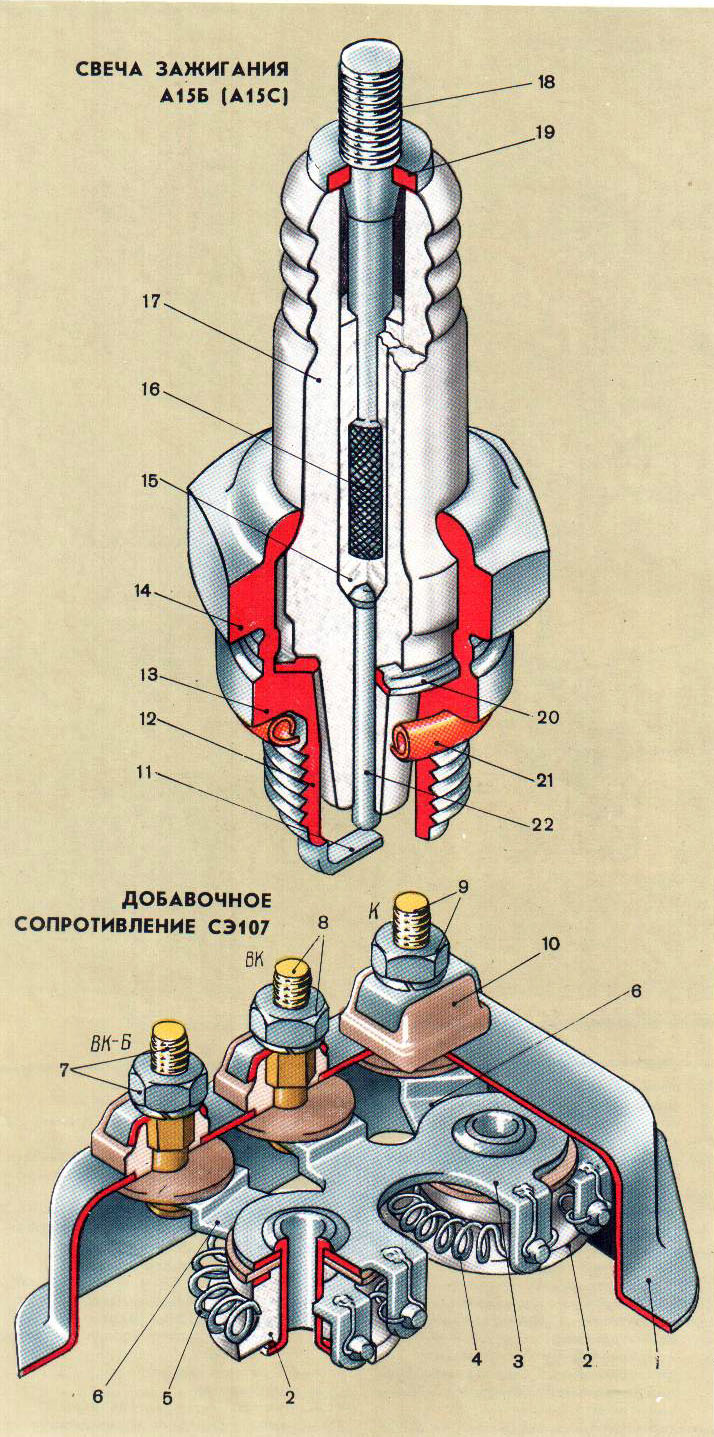

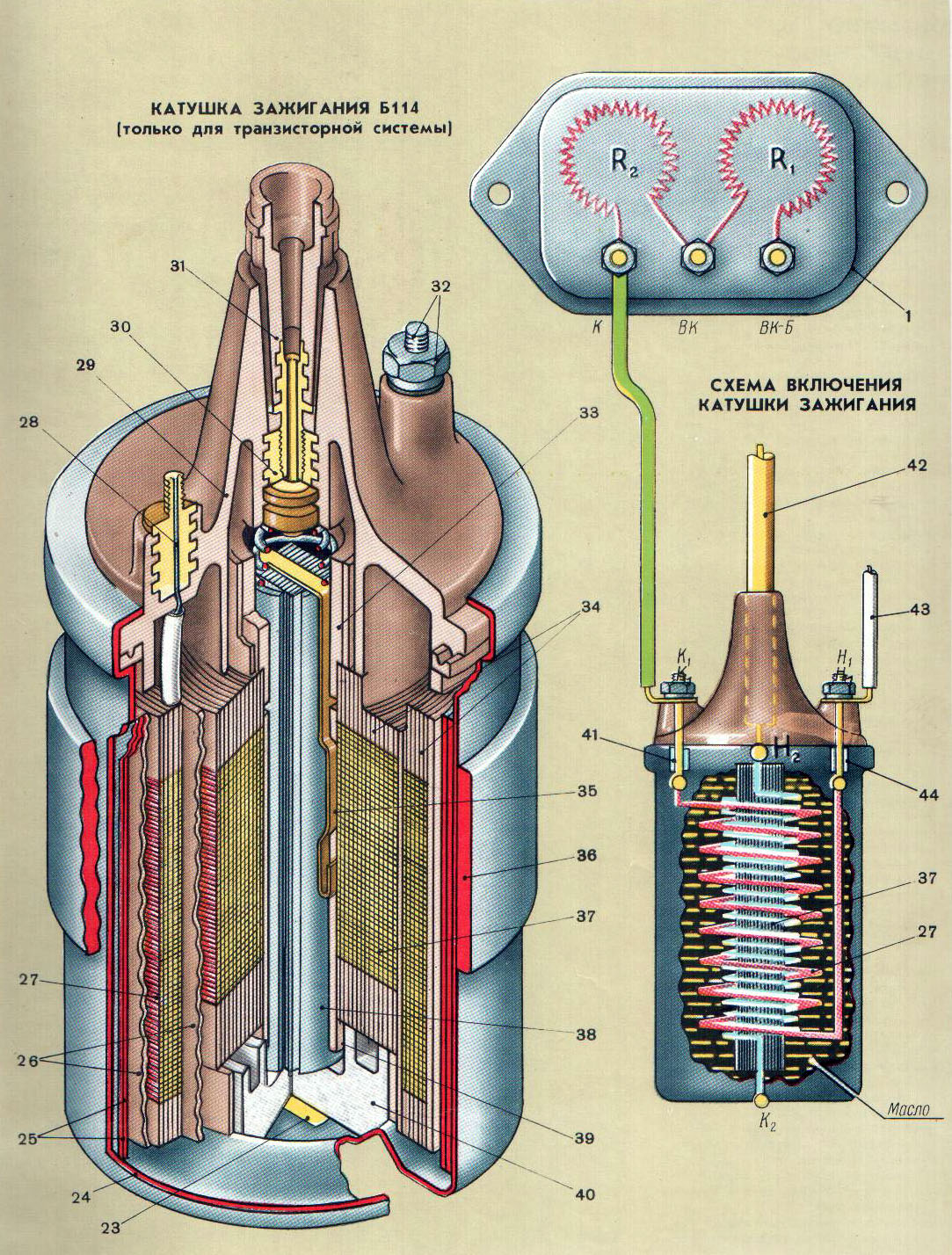

Каптушка зажигания

1 —кожух катушки зажигания (КЗ) 2 — наборный сердечник «железо» КЗ 3 — фарфоровый изолятор 4 — изоляция первичной и вторичной обмоток КЗ 5 — кольцевые магнитопроводы 6 — первичная обмотка КЗ 7 — вторичная обмотка КЗ 8 — изоляционная трубка сердечника 9 — скоба крепления катушки 10—изоляционная трубка контактного устройства сердечника 11 —наружная изоляционная трубка 12 — крышка катушки зажигания 13 — пружина контактной пластины 14 — экран подавления радиопомех КЗ 15 — запасная клемма 16 — клемма ВК первичной обмотки 17—контактная гайка 18 — штуцер ВК низкого напряжения 19 — контактные пружины 20 — контактная гайка вывода высокого напряжения 21 — уплотнительное кольцо вывода 22 — штуцер вывода высокого напряжения 23 — клемма высокого напряжения 24 — контактная пластина вторичной обмотки 25 — клемма Р первичной обмотки 26 — вывод Р низкого напряжения 27 — изоляционная втулка вывода 28 — штуцер вывода Р низкого напряжения 29 — провод начала первичной обмотки 30 — провод высокого напряжения 31 — провод низкого напряжения к распределителю зажигания 32 — провод низкого напряжения к добавочному сопротивлению и замку зажигания

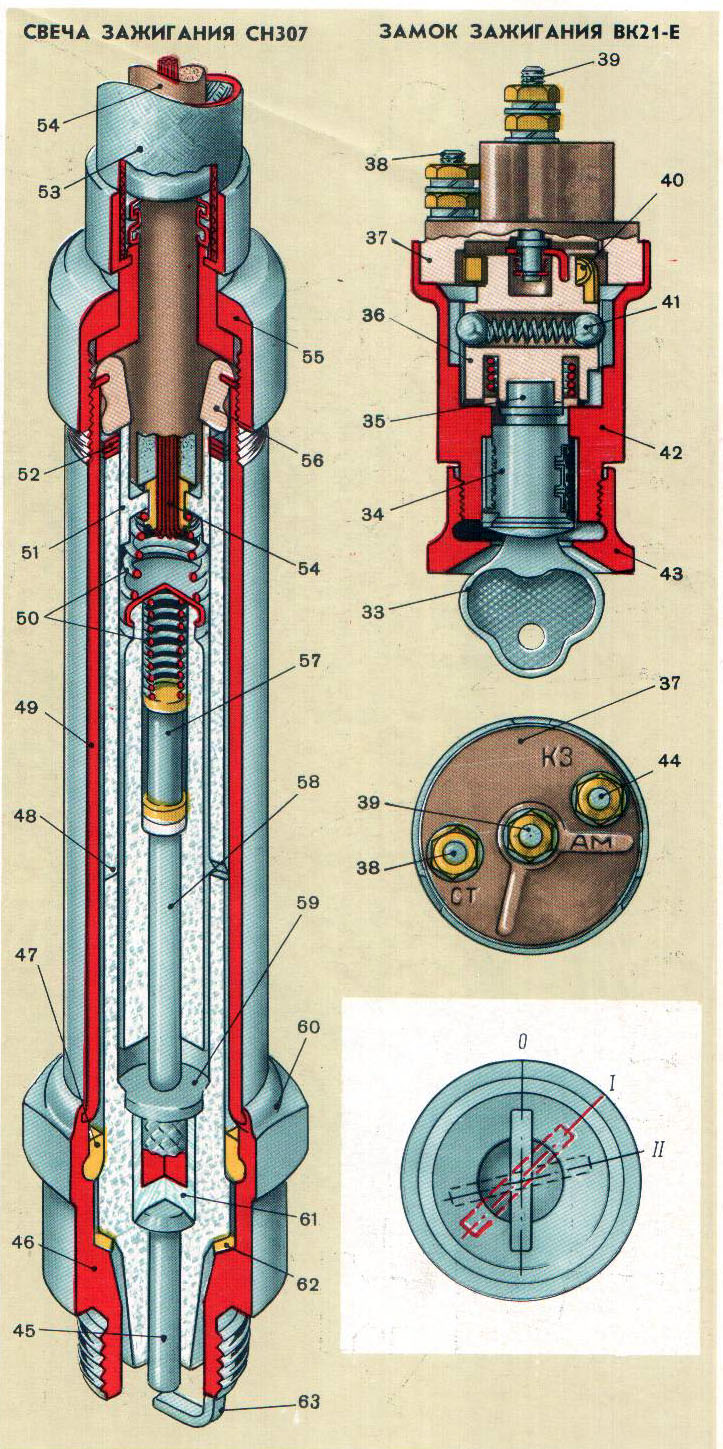

КАТУШКА И СВЕЧА ЗАЖИГАНИЯ

33 — ключ замка зажигания 34 — запорный цилиндр 35 — поводок 36 — ротор включателя 37 — основание включателя 38 — клемма СТ подключения стартера 39 — клемма АМ подключения источника тока 40 — контактная пластина 41 — шариковый фиксатор 42 — корпус включателя 43 — облицовка включателя 44 — клемма КЗ подключения катушки зажигания 45 — центральный электрод свечи 46 — корпус свечи 47 — уплотнительное медное кольцо 48 — боркорундовый изолятор свечи 49 — металлический экран свечи 50—контактное устройство свечи 51 — керамическая изоляционная втулка 52 — компенсационные шайбы 53 — экранирующая оплетка провода 54 — высоковольтный провод 55 — накладка крепления провода 56 — уплотнительная втулка 57 — сопротивление снижения радиопомех 58 — стержень контактной головки 59 — контактная головка 60 — шестигранник под ключ 22 мм 61 — токопроводящий стеклогерметик 62 — теплоотводящая шайба 63 — боковой электрод свечи

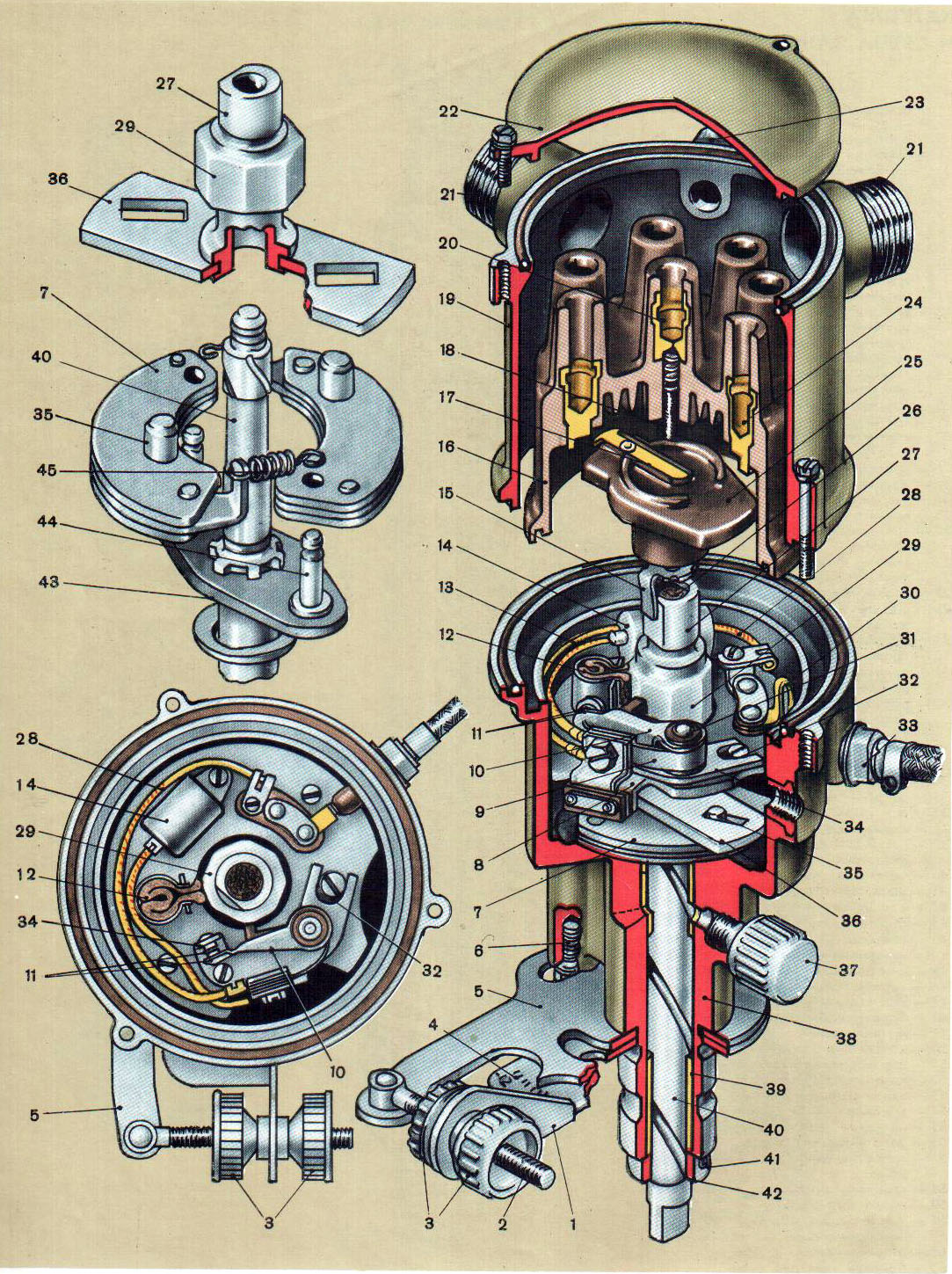

РАСПРЕДЕЛИТЕЛЬ ЗАЖИГАНИЯ

1 — установочная пластина 2 — регулировочный винт 3 — регулировочные гайки 4 — шкала октан-корректора 5 — рычаг установки зажигания 6 — болт крепления рычага к корпусу 7 — грузик центробежного регулятора 8 — основание прерывателя 9 — пружина рычага 10 — молоточек прерывателя 11 — контакты прерывателя 12— смазочный фитиль кулачка 13 — провод прерывателя и конденсатора 14 — малогабаритный конденсатор 15 — пружина ротора 16 — крышка распределителя 17 — токоразносная пластина ротора 18 — угольный контакт снижения радиопомех 19 — экранирующий колпак распределителя 20 — клемма провода высокого напряжения 21 — патрубок для крепления экранирующего шланга 22 — крышка экранирующего колпака 23 — гайка крепления экранированного провода высокого напряжения 24 — клемма провода к свече зажигания 25 — ротор распределителя 26 — смазочный фитиль валика 27 — втулка кулачка 28 — провод первичной цепи 29 — кулачок прерывателя 30 — пружинный контакт 31 — ось рычага прерывателя 32 — регулировочный винт 33 — контактный разъем экранированного провода низкого напряжения 34 — стойка с неподвижным контактом 35 — палец грузика 36 — траверса центробежного регулятора 37 — колпачковая масленка 38 — корпус распределителя 39 — втулка валика 40 — ведущий валик механизмов прерывателя и распределителя 41 — заклепка муфты 42 — муфта распределителя 43 — ведущая пластина центробежного регулятора 44 — ось грузика 45 — пружина грузика

Установка распределителя зажигания

46 — экранированная свеча зажигания 47 — двигатель 48 — экранирующий шланг провода свечи зажигания 49 — уплотнительная втулка 50 — коллектор экранированных проводов 51 — экранирующий шланг четырех проводов 52 — отверстия для подсоединения шлангов вентиляции распределителя 53 — экранированный провод к фильтру радиопомех 54 — катушка зажигания Б102-Б 55 — экранированный провод высокого напряжения 56 — экранированный провод низкого напряжения 57 — болт крепления распределителя к корпусу привода

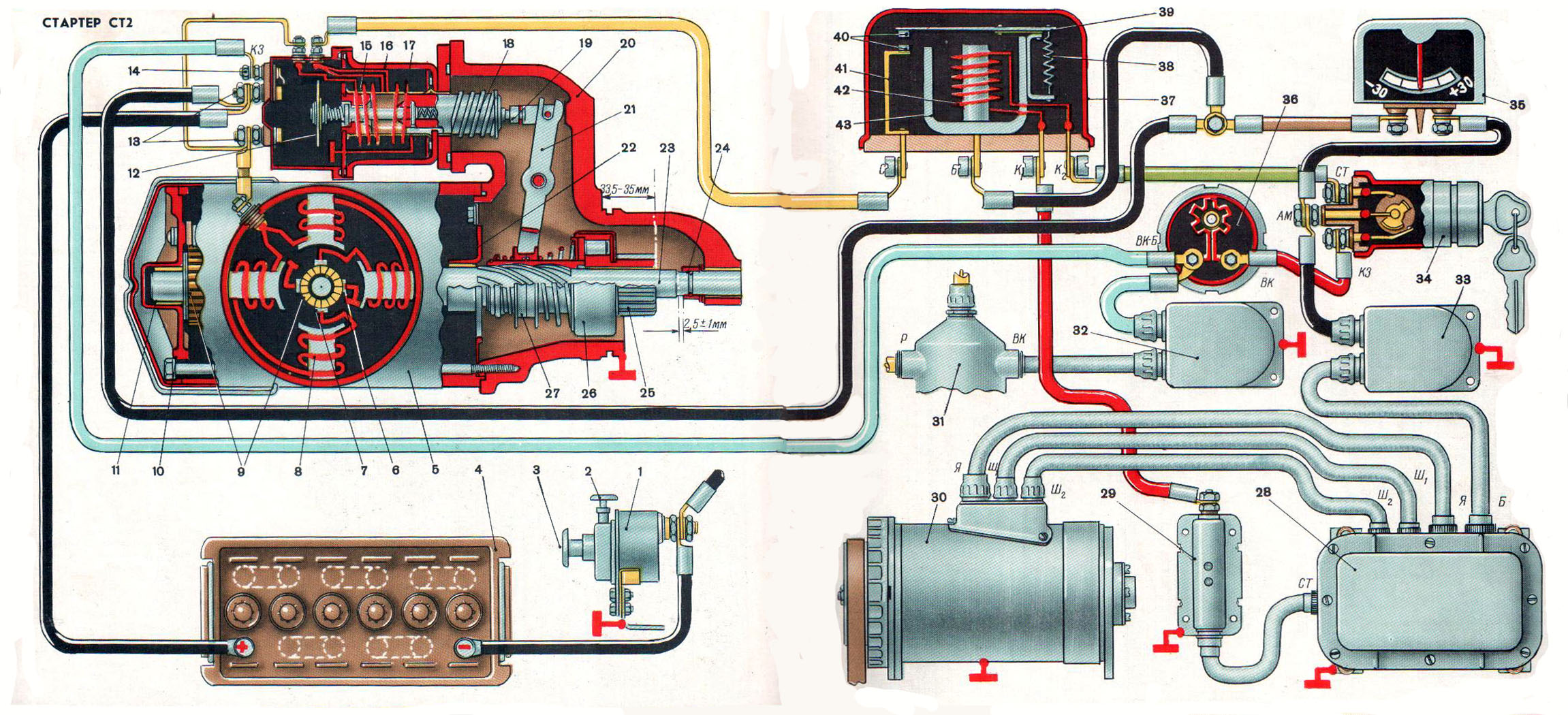

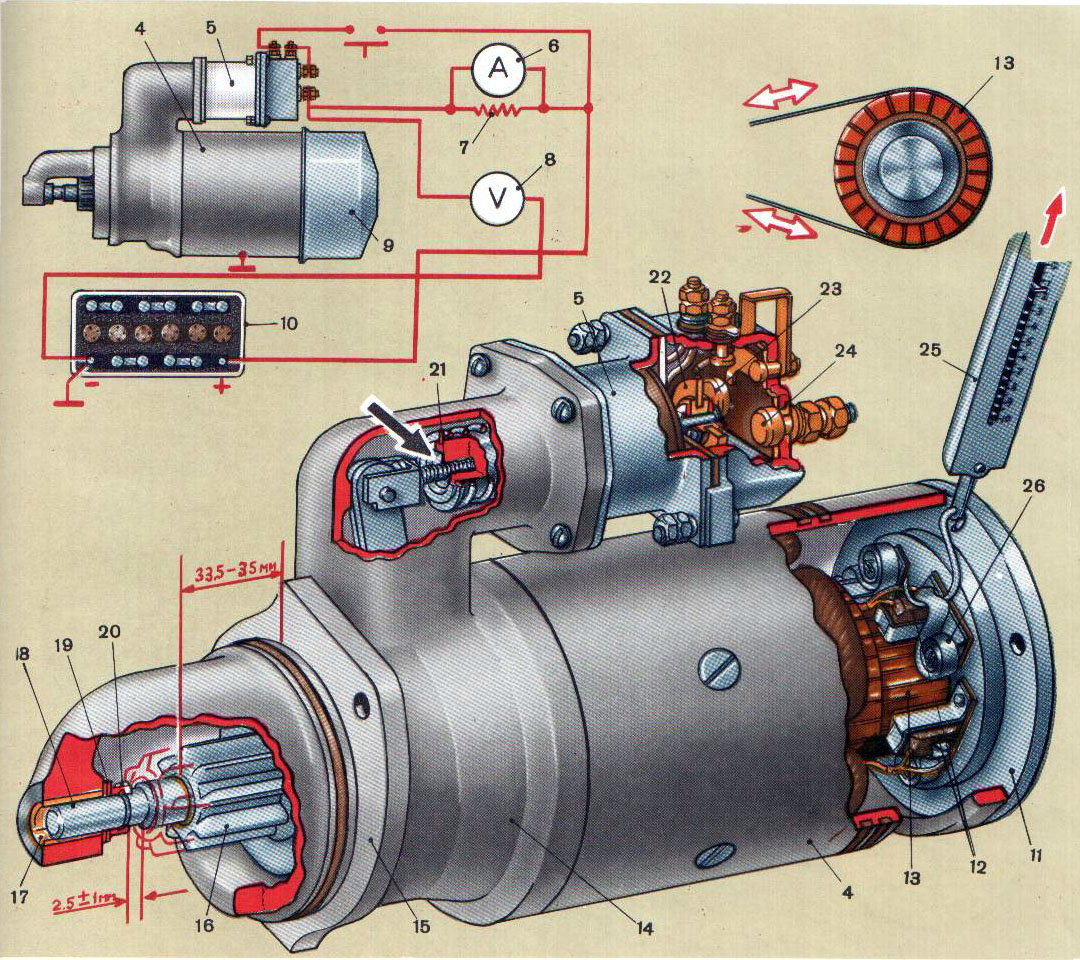

СТАРТЕР СТ2 И СХЕМА ЕГО ВКЛЮЧЕНИЯ

1 — включатель «массы» ВК318 2 — защелка отключения «массы» 3 — рукоятка включателя «массы» 4 — аккумуляторная батарея 6СТ-81 ЭМСЗ 5 — корпус стартера СТ2 6 — отрицательная щетка 7 — положительная щетка 8 — сериесная обмотка возбуждения 9 — коллектор 10 — крышка корпуса стартера 11 — пористая маслопропитанная втулка 12 — контактный диск реле РС14-1 13 — контакты включения обмоток стартера 14 — контактный болт добавочного сопротивления катушки зажигания 15—втягивающая обмотка 16 — корпус тягового реле 17—удерживающая обмотка 18 — якорь 19 — регулировочный винт якоря 20 — крышка привода 21 — рычаг включения шестерни стартера 22 — держатель среднего подшипника 23 — вал якоря стартера 24 — кольцо ограничения хода шестерни 25 — приводная шестерня стартера, 2-9 26 — муфта свободного хода 27 — муфта включения 28 — реле-регулятор РР51 29 — фильтр конденсаторный ФР 200 цепи блокировки стартера 30 — генератор постоянного тока Г51 31 —катушка зажигания Б102-В 32 — фильтр радиопомех ФР-82-Ф цепи катушки зажигания 33 — фильтр радиопомех ФР81-Ф цепи реле-регулятора 34 — замок зажигания и стартера 35 — амперметр 36—добавочное сопротивление СЭ102 37 — корпус вспомогательного реле включения стартера РС502 38 — стяжная пружина якорька 39 — якорек 40— контакты реле включения 41—стойка неподвижного контакта 42 — намагничивающая обмотка 43 — ярмо реле включения

Основные данные. Стартер СТ2, четырехполюсный, последовательного возбуждения, герметизированный с электромагнитным тяговым реле РС14-Г дистанционного включения, мощностью 1,5 л. с. с номинальным напряжением в 12 в.

Ток при тормозном моменте 3 кГм достигает 650 А, на холостом ходу не более 80 А, при холостом ходе число оборотов якоря не менее 3500 в минуту.

Замыкание электрической цепи стартера осуществляется замком 34, причем ключ устанавливается поворотом до отказа и вручную удерживается в положении II, при этом включаются обмотки 15 и 17 тягового реле 16 стартера через вспомогательное реле включения 37.

В тяговом реле перемещается контактный диск 12, замыкающий контакты включения 13 стартера, при этом пусковой ток поступает в обмотки 8 стартера от батареи 4, которая предварительно включена на «массу» включателем 1. При прохождении тока через обмотки возбуждения 8, щетки, коллектор 9 и обмотки вала якоря 23 вследствие взаимодействия магнитных полей осуществляется вращение вала якоря и через шестерню 25 стартера и шестерню маховика приводится во вращение коленчатый вал, двигатель запускается. После пуска двигателя стартер выключается автоматически.

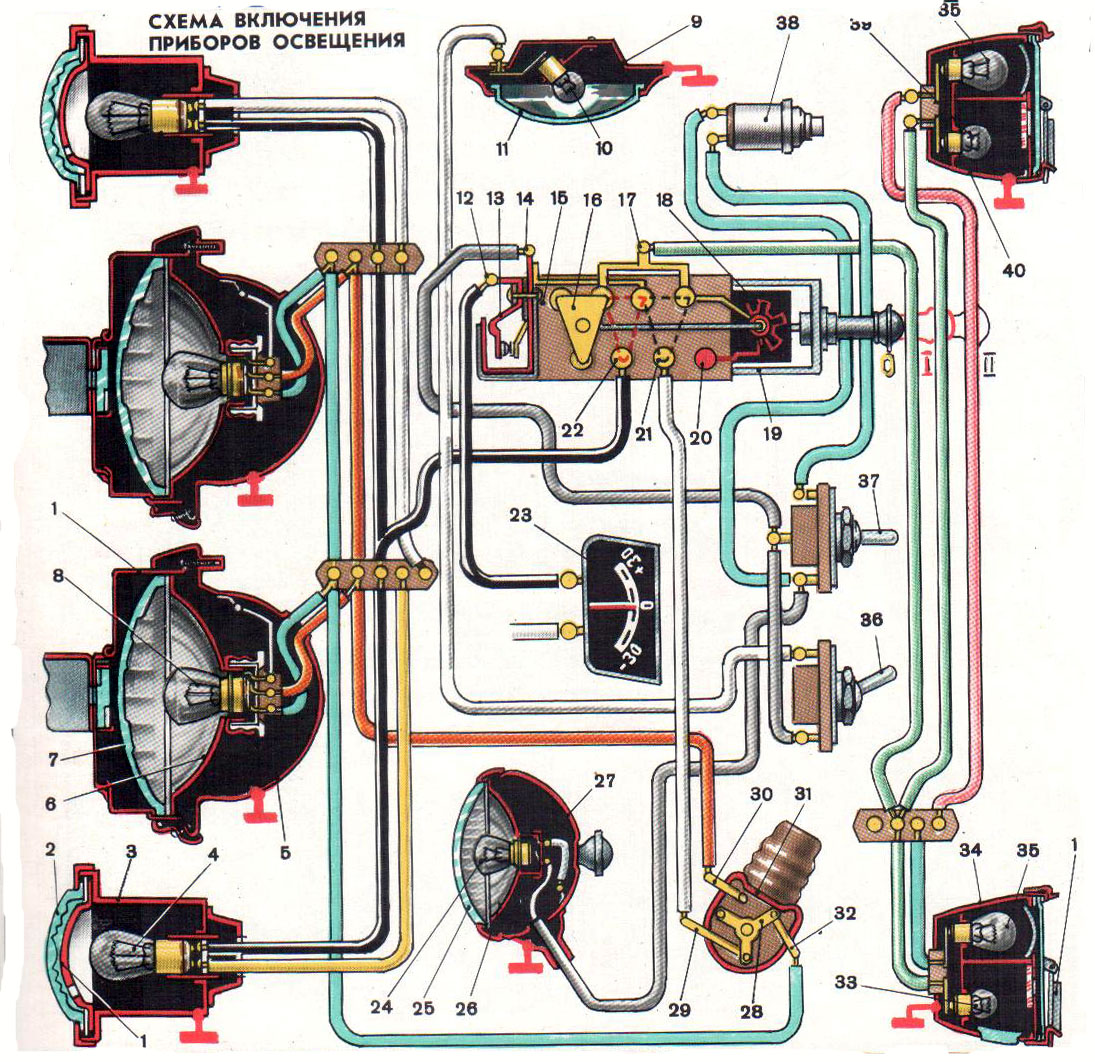

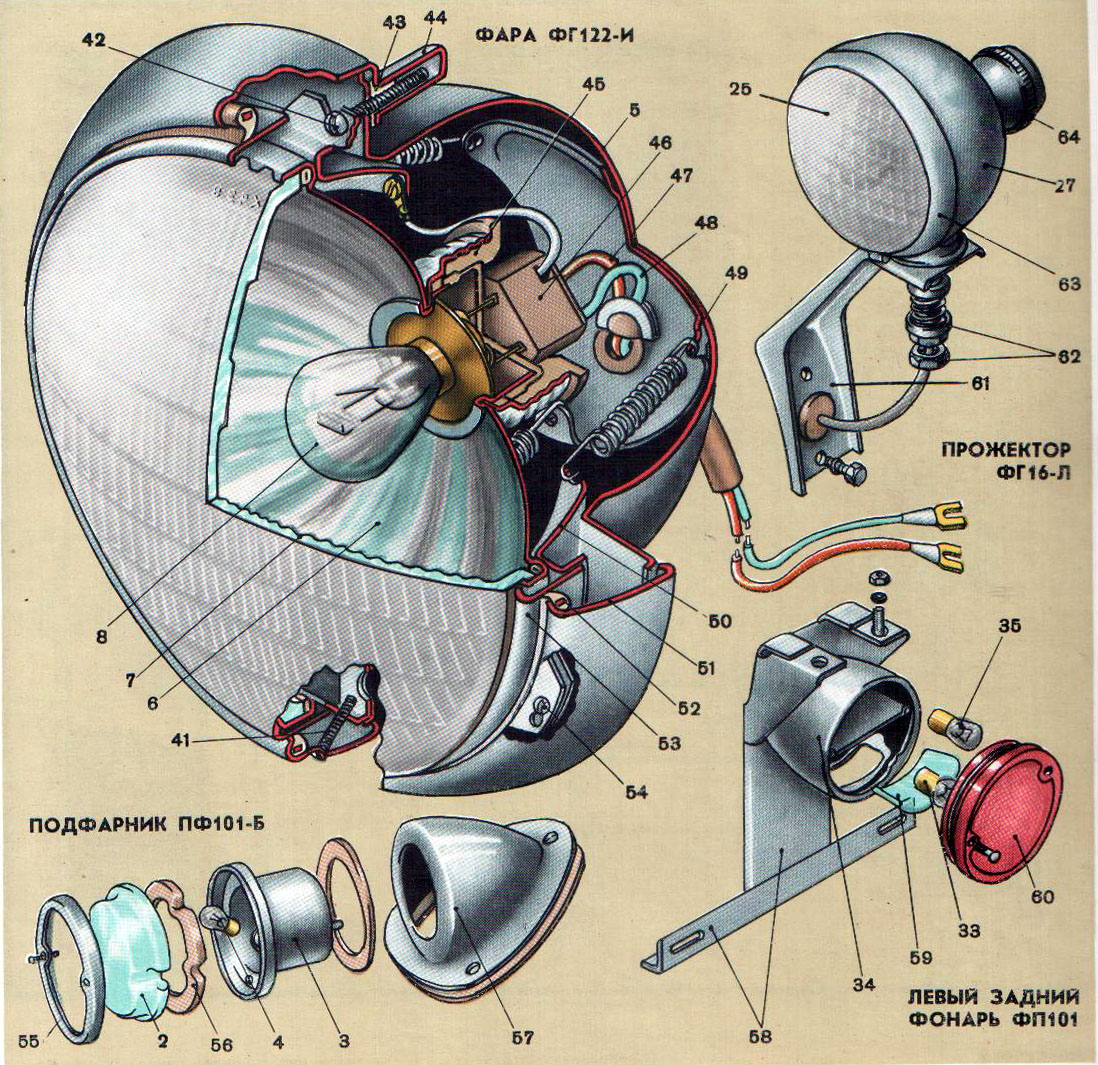

ПРИБОРЫ ОСВЕЩЕНИЯ

1 —светомаскировочное устройство 2 — рассеиватель подфарника 3 — корпус подфарника ПФ101-Б 4 — двухнитьевая лампа подфарника типа А27 (освещения габарита 6 св. и указателя поворота 21 св.) 5 — корпус фары 6 — отражатель света оптического элемента фары 7 — рассеиватель оптического элемента фары 8 — двухнитьевая лампа фары типа А 12-50 (дальнего света 50 Вт и ближнего света 40 Вт несимметричного светораспределения) 9 — корпус плафона ПК201 кабины 10 — однонитьевая лампа типа А25 11 — рассеиватель плафона 12 — клемма питания 13 — термобиметаллический предохранитель 14 — клемма вспомогательных приборов освещения и сигнализации 15—контактная панель 16 — ползун с контактной головкой 17 — клемма задних фонарей 18 — сопротивление реостата регулирования яркости освещения 19 — корпус центрального переключателя 20 — клемма освещения щитка приборов 21 — клемма ножного переключателя света 22 — клемма подфарников 23 — амперметр 24 — двухнитьевая лампа типа А40 прожектора 25 — рассеиватель прожектора 26 — отражатель света прожектора 27 — корпус прожектора ФГ16-Л постоянного освещения и световой сигнализации 28—контактная подвижная пластина 29 — клемма питания 30 — клемма дальнего света фар

31 — корпус ножного переключателя света П53-Ф 32 — клемма ближнего света фар 33 — однонитьевая лампа типа А24 заднего фонаря для обозначения габарита и освещения номерного знака 34 — корпус заднего левого фонаря ФП101 35 — однонитьевая лампа типа А26 заднего фонаря для сигнализации о торможении и повороте 36 — включатель плафона кабины 37 — переключатель прожектора 38 — кнопочный включатель поворотного прожектора 39 — однонитьевая лампа типа А24 заднего фонаря для обозначения габарита 40 — корпус заднего правого фонаря ФП101-Б 41 — винт крепления ободка корпуса 42 — регулировочный винт поворота оптического элемента относительно горизонтальной оси 43 — самотормозящая гайка регулировочного винта 44 — защитный колпачок регулировочного винта 45 — патрон лампы 46 — штепсельная колодка 47 — провод фары дальнего света 48 — провод фары ближнего света 49 — пружина подвески оптического элемента 50 — держатель оптического элемента 51 — ободок корпуса фары 52 — прокладка ободка 53 — внутренний ободок удержания оптического элемента 54 — регулировочный винт поворота оптического элемента фары относительно вертикальной оси 55 — ободок подфарника 56 — прокладка рассеивателя подфарника 57 — кожух подфарника 58 — кронштейн заднего фонаря 59 — линза освещения номерного знака 60 — рассеиватель рубинового цвета 61 — кронштейн прожектора 62 — гайка крепления пружины 63 — ободок прожектора 64 — рукоятка прожектора

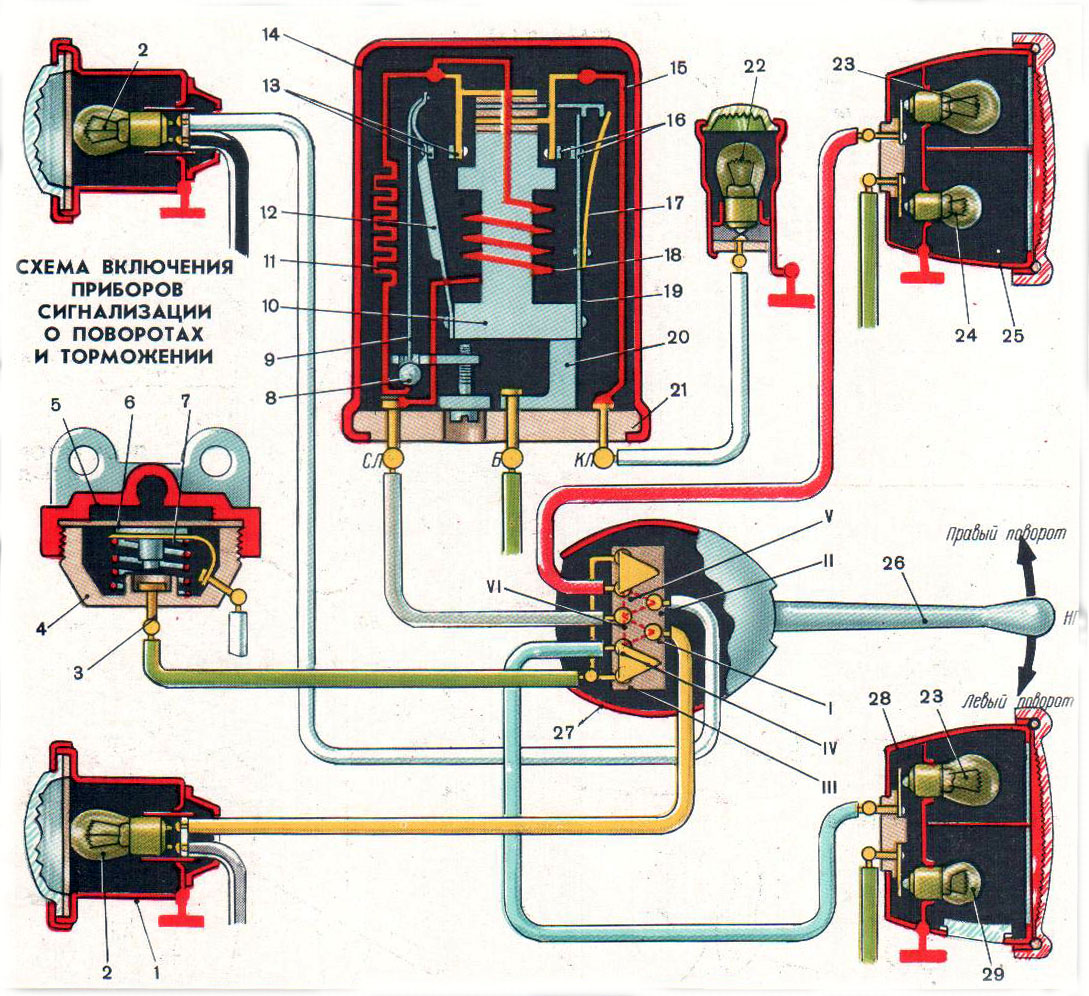

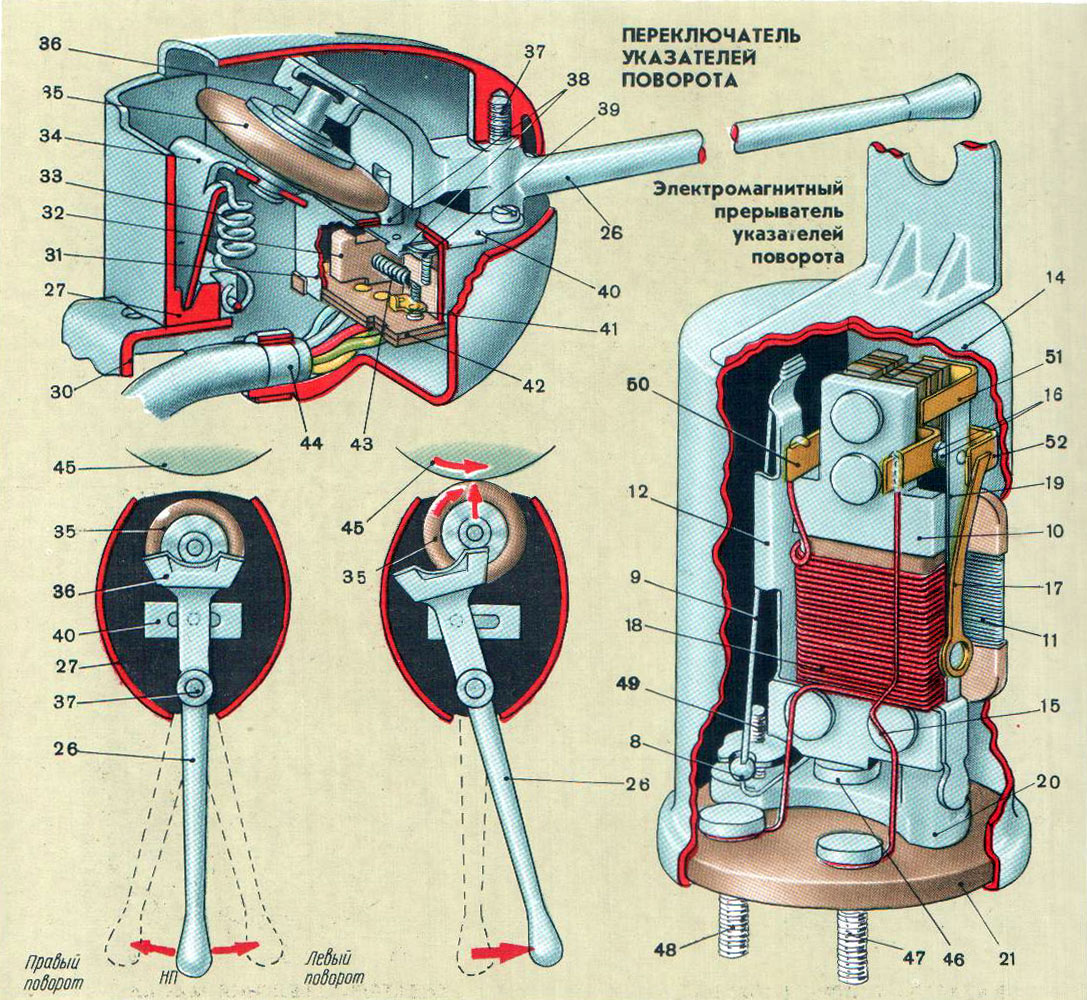

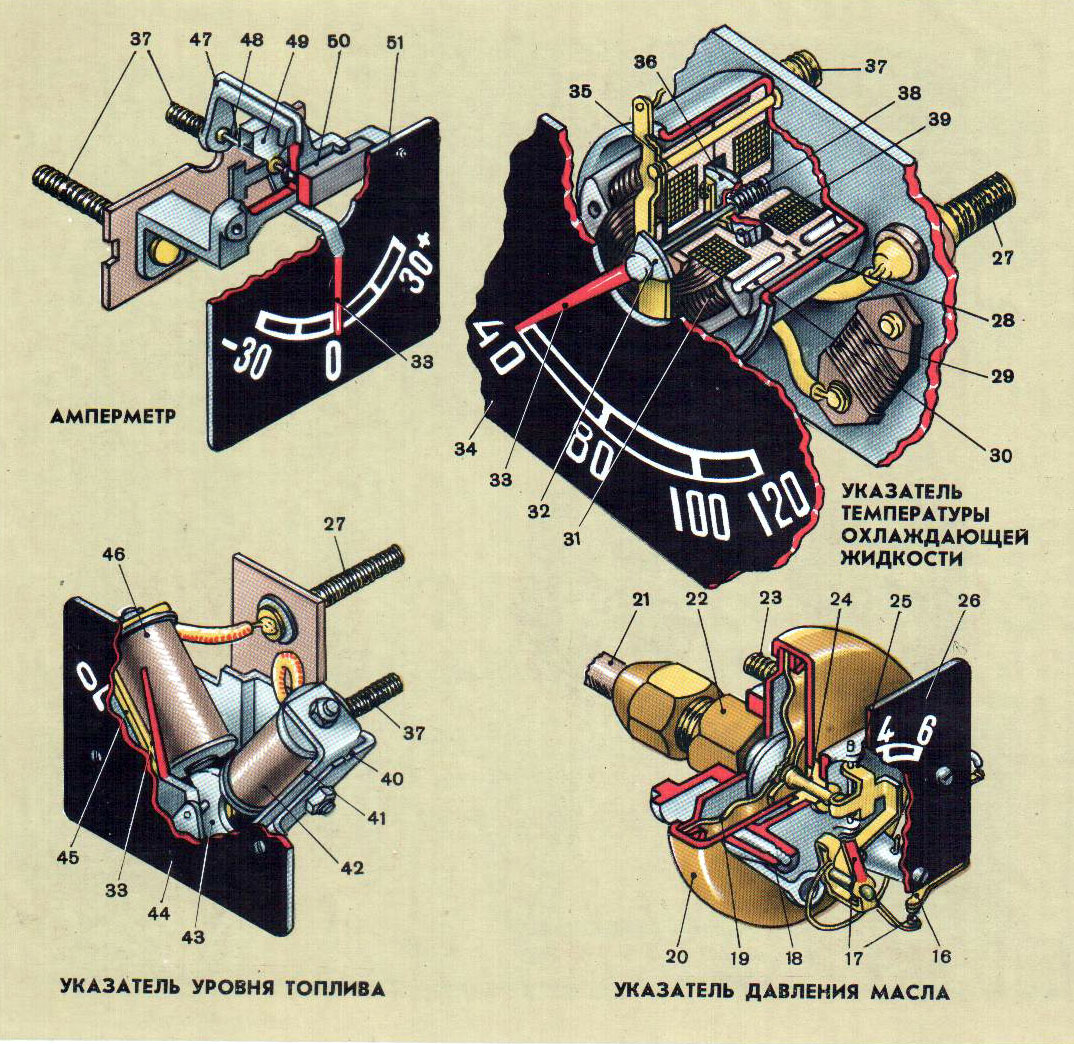

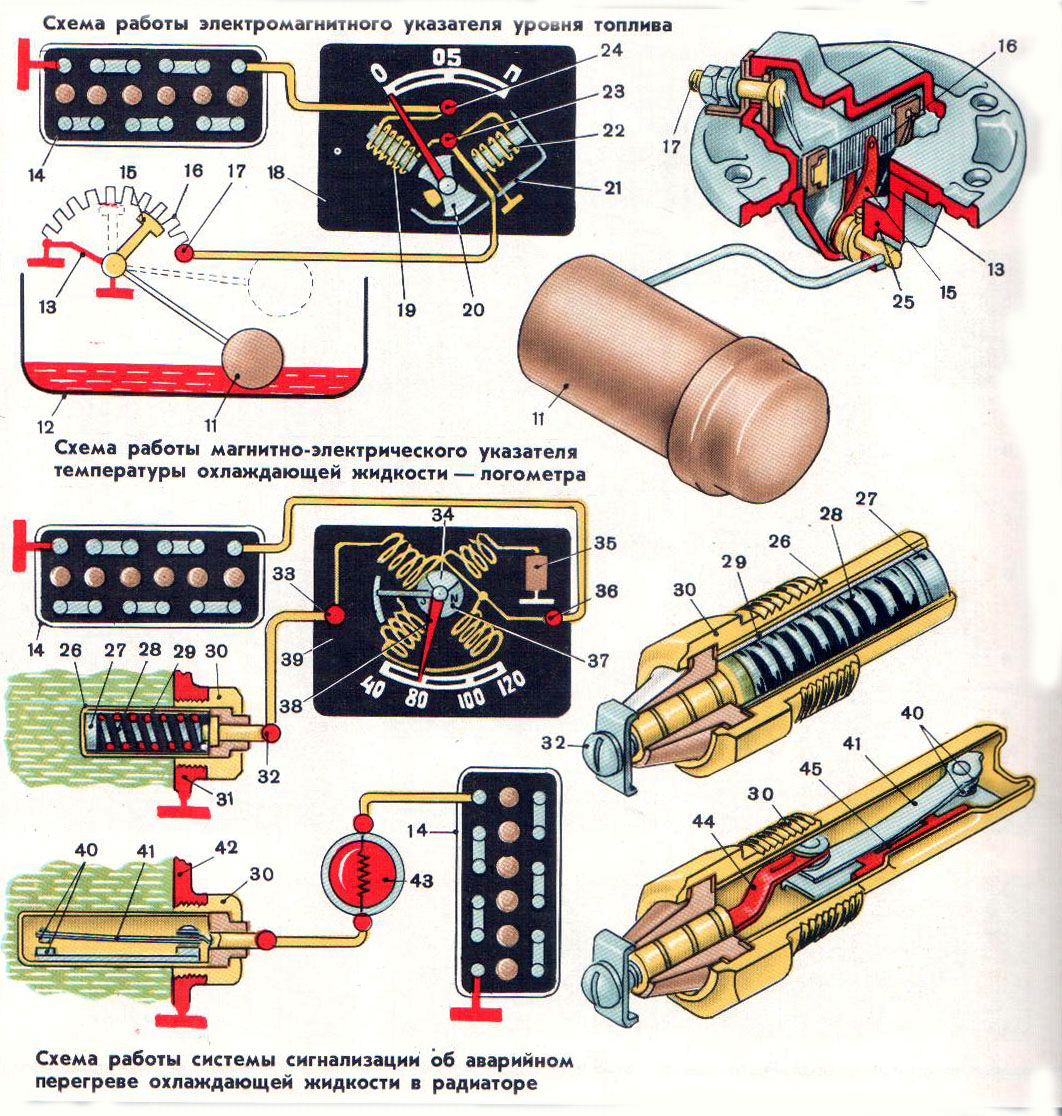

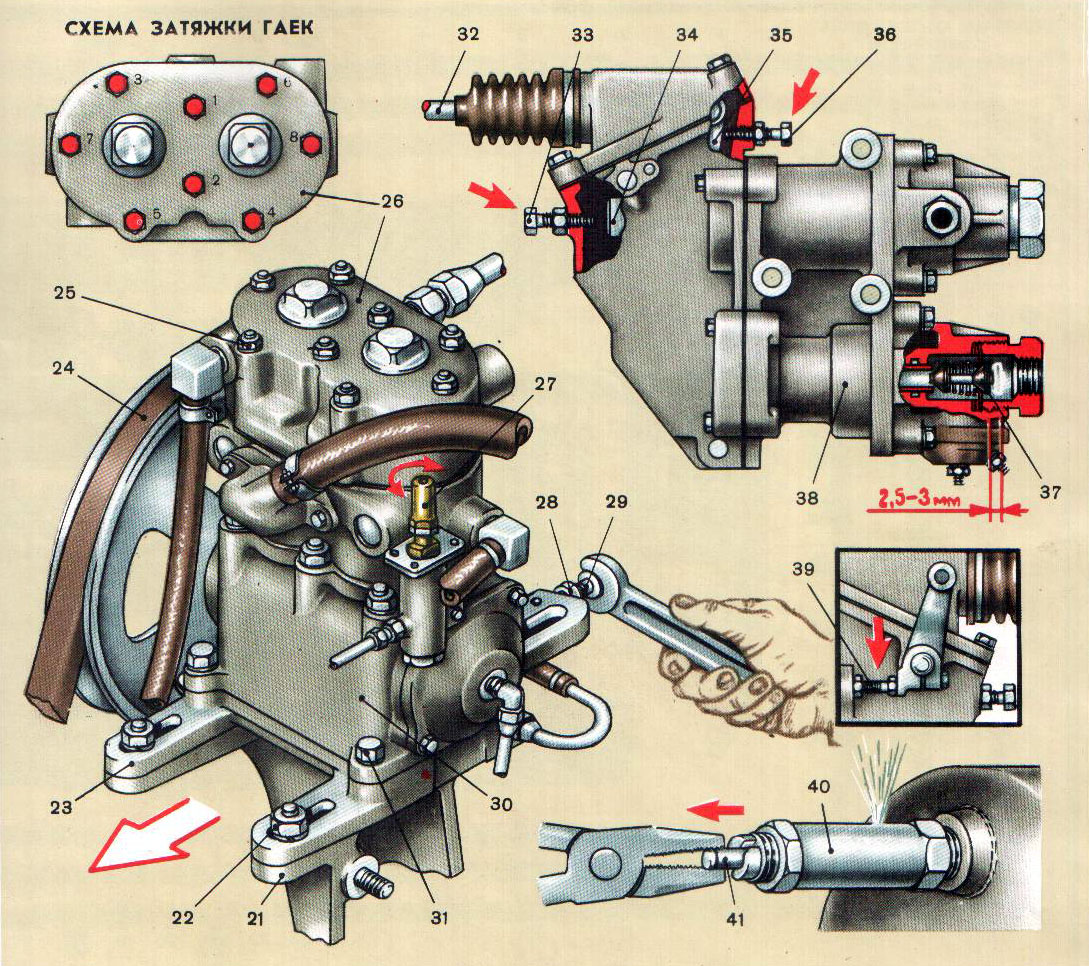

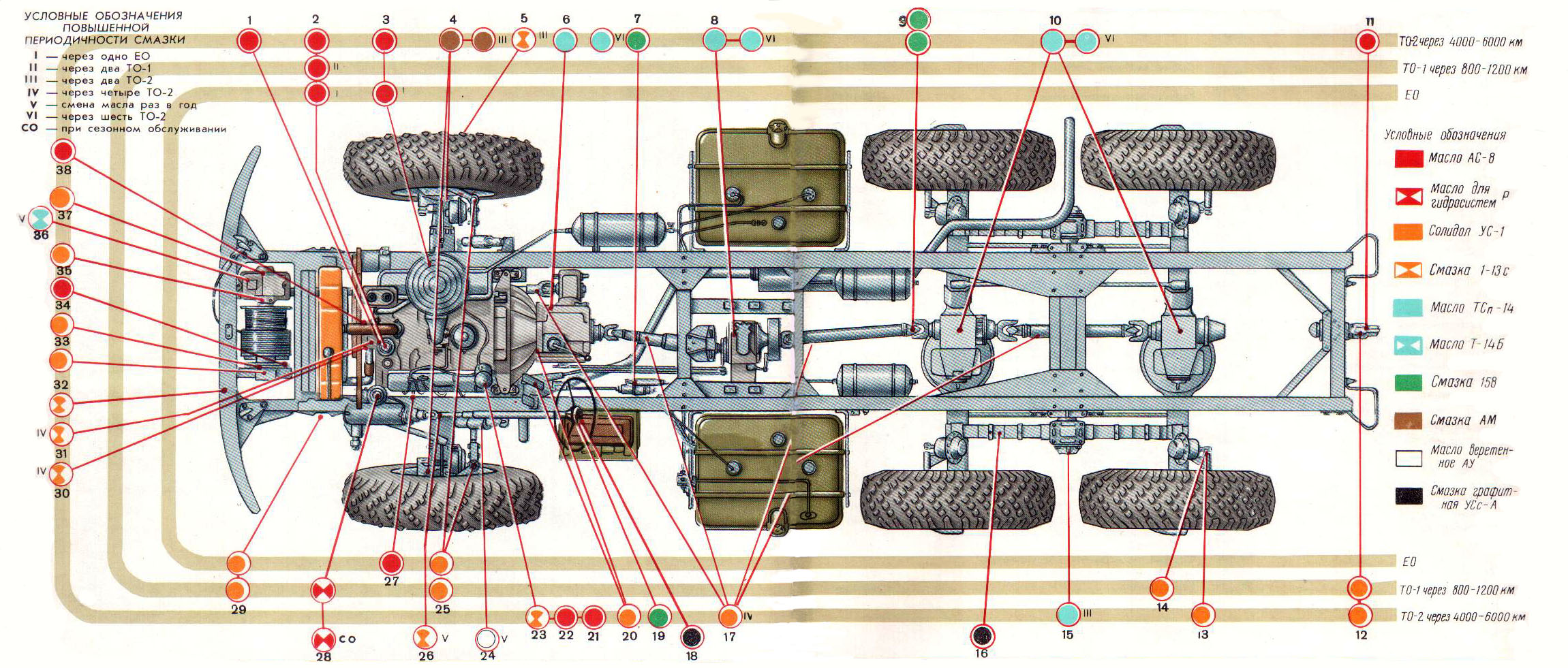

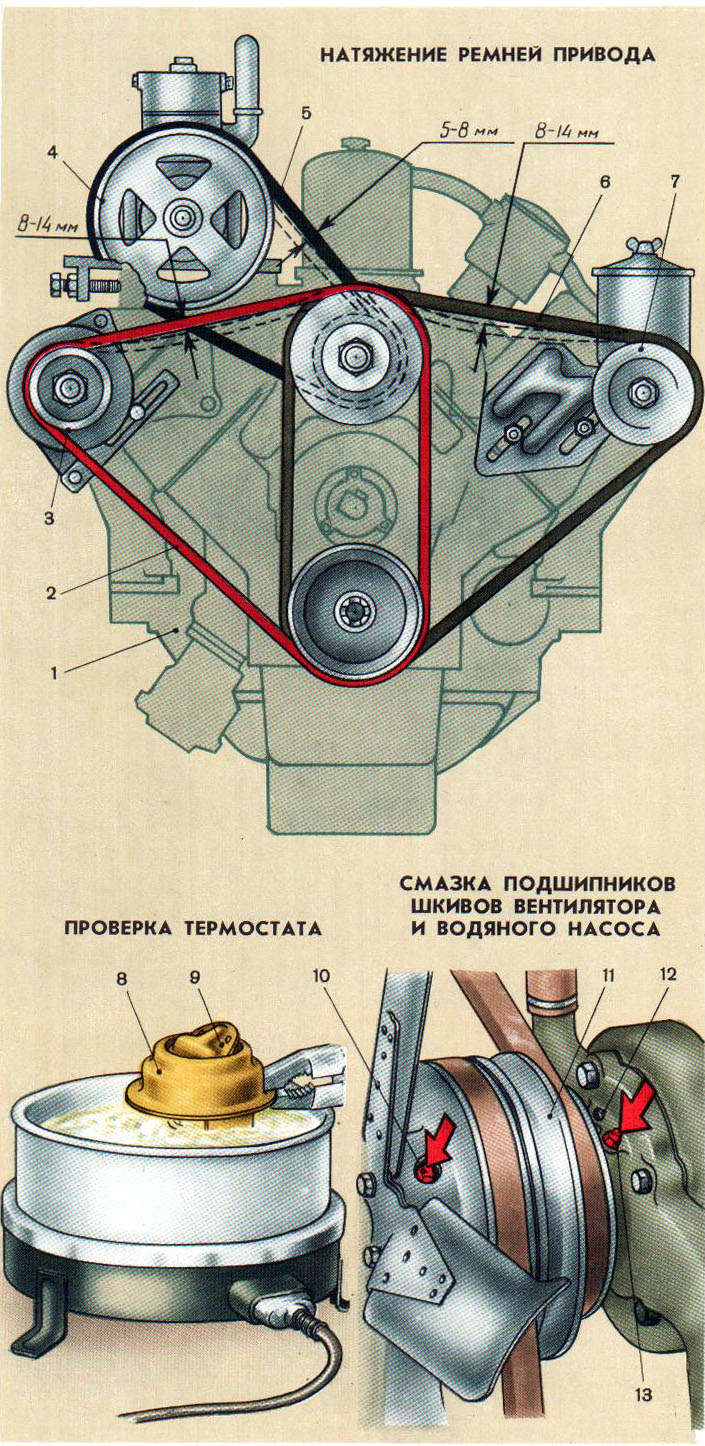

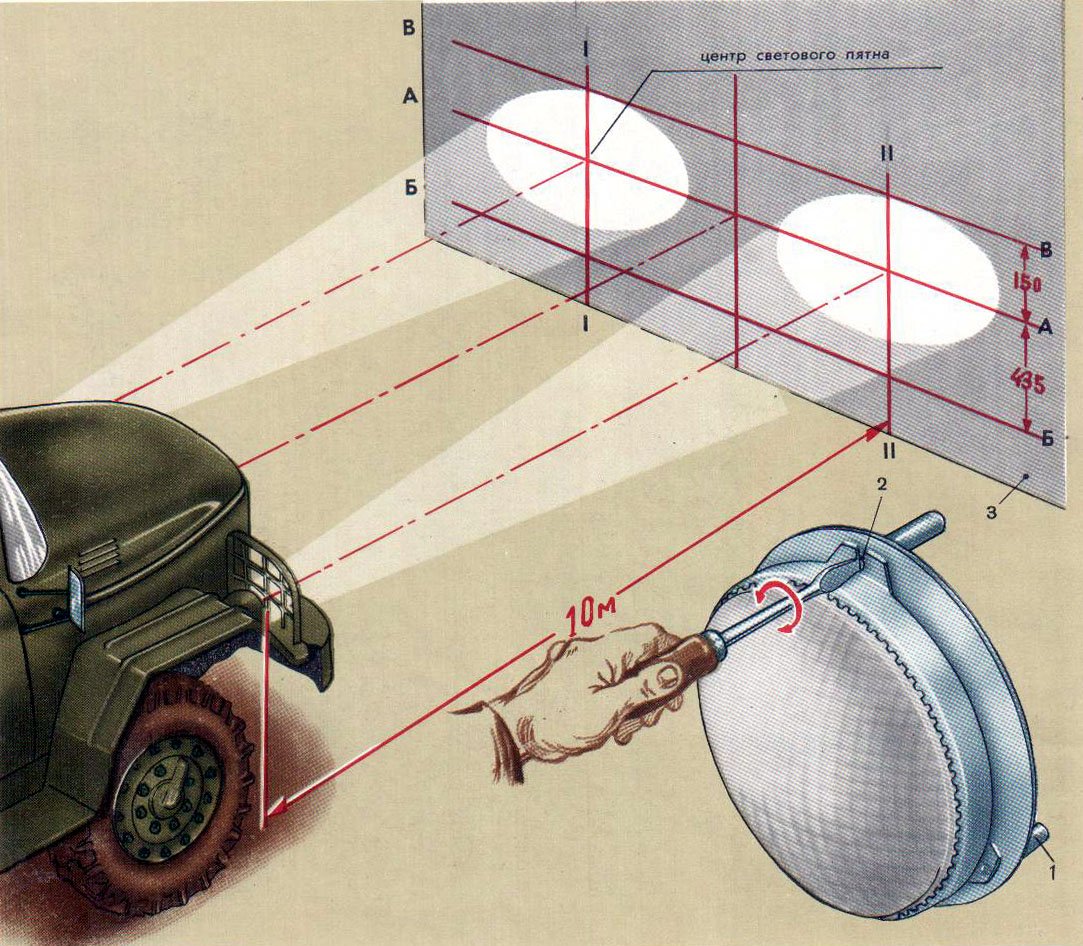

ПРИБОРЫ СВЕТОВОЙ СИГНАЛИЗАЦИИ