Неизвестный танк часть 3 - 2

- Опубликовано: 18.04.2016, 19:06

- Просмотров: 195508

Содержание материала

ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Иначе будет обстоять дело, если сталь нагреть до температуры, при которой в ней произойдет обратная перегруппировка атомов и углерод вновь растворится в железе, а затем быстро охладить, например, опустив сталь в воду. При быстром охлаждении атомы углерода не успевают вовремя оставить занятые ими места между атомами железа, а перегруппировка атомов железа замедляется и происходит при гораздо более низкой температуре (100—300°).

Теперь, хотя атомы железа и образовали новые фигуры, в которых не остается места для атомов углерода, последние «застревают» в растворе. Получается, как говорят, пересыщенный твердый раствор углерода в феррите, называемый мартенситом.

«Завязшие» между атомами железа атомы углерода растягивают кубики железа, превращая их в призмы. Тем самым нормальное взаимодействие между атомами нарушается. Сталь в мартенситном состоянии становится твердой, почти как цементит, хотя она и не содержит его, В то же время возможность более или менее свободного перемещения атомов друг относительно друга, обеопечивающая вязкость металла, нарушается: сталь делается хрупкой. Напряжения внутри стали, возникающие вследствие быстрого охлаждения и растяжки кубиков, могут вызвать в ней трещины, причем не только во время охлаждения, но и спустя значительный промежуток времени.

Описанная выше термическая обработка стали — нагрев до завершения обратных превращений и быстрее охлаждение, после которого образуется мартенсит,— называется закалкой.

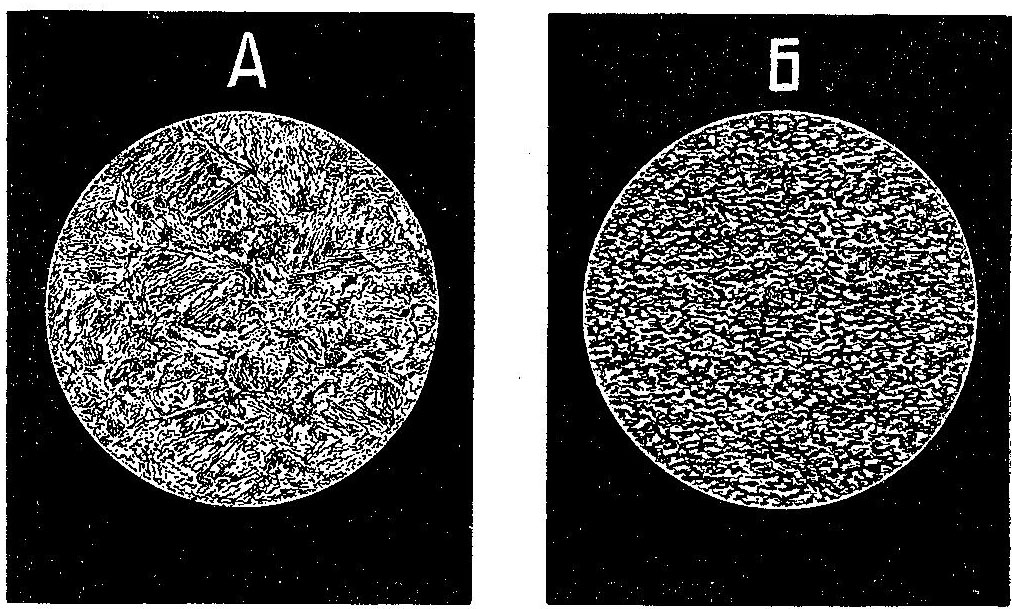

Структура закаленной стали (рис. 305, А) резко отличается от структуры медленно охлажденной стали.

Рис. 305. Микроструктура стали закаленной (А) и отпущенной при значительномнагреве (Б)

Видимые под микроскопом «иглы», образующие местами углы, представляют собой следы сдвига целых плоскостей, заселенных атомами. Такими сдвигами сопровождается перегруппировка атомов при низкой температуре, происходящая мгно венно, подобно взрыву.

Твердость и хрупкость закаленной стали возрастают с увеличением содержания в ней углерода.

Значительные внутренние напряжения в металле, вызванные закалкой, не (позволяют не только использовать его вкаких-либо изделиях, но и хранить длительное время. Сразу же после закалки сталь должна быть подвергнута отпуску, т. е. нагреву до температуры ниже той, при которой происходит обратное превращение, с последующим медленным или быстрым (в зависимости от состава стали) охлаждением. При небольшом нагреве стали высота призм, образуемых атомами железа, уменьшается, так, что они приближаются к своей нормальной— кубической — форме; поэтому внутренние напряжения в стали уменьшаются, она становится менее хрупкой. В результате такого отпуска («низкий отпуск») твердость металла незначительно уменьшается, а вязкость несколько возрастает.

Если же нагреть сталь до более высокой температуры, то в ней произойдут более значительные изменения. Большая подвижность частиц металла, обеспеченная нагревом, позволит атомам углерода, выйти из кубиков железа, вкоторых они «застряли» при закалке. Освобождающиеся атомы углерода создадут с железом химическое соединение — цементит. Но, в отличие от цементита, образующегося при охлаждении стали, цементит, получающийся при отпуске, находится встали не в виде пластин, а в виде очень мелких зернышек. Вначале (при температуре 300—400°) они настолько мелки, что неразличимы даже под микроскопом. Располагаясь между частицами железа, зернышки цементита играют роль клиньев, препятствующих перемещению атомов один относительно другого. С повышением температуры отпуска («(высокий отпуск») эти зернышки, передвигаясь между атомами железа, сливаются одно с другим и становятся видимыми под микроскопом (рис. 305,Б). Получается смесь феррита с зернами цементита, называемая сорбитом отпуска. Число клиньев здесь уменьшается, что делает металл значительно более вязким. Вязкость сорбита будет много выше, чем у незакаленной стали, состоящей из феррита и перлита в которой цементит находится в виде пластин, создающих хрупкие преграды между пластинами железа. В то же время твердость и прочность металла, обеспечиваемые равномерным распределением мелких частиц цементита, будут выше, чем до закалки, хотя и ниже, чем после низкого отпуска.

ЛЕГИРОВАННЫЕ СТАЛИ

До сих пор мы говорили о явлениях, происходящих (в углеродистой стали, не содержащей, кроме железа и углерода, других элементов (если не считать небольшого количества так называемых постоянных примесей, о которых упоминалось выше).

Закалка углеродистой стали требует весьма быстрого охлаждения. В протяжном случае атомы углерода успеют выйти из раствора, и закалка ее осуществится.

Но большая скорость охлаждения возможна только для изделий небольшой толщины. Действительно, изделие, погруженное, например в воду, сильно охлаждается с поверхности; в глубине же остывание идет медленнее, так как тепло прогретого металла не успевает отводиться с достаточной скоростью; поэтому после закалки и отпуска крупной детали мы получим зернистое строение на поверхности и пластинчатое в сердцевине. Вязкость детали из такой стали будет неудовлетворительной.

При весьма больших размерах изделия с его поверхности отводится меньше тепла, чем ооступает от сердцевины, и изделие не закаливается, вовсе. Но и при малых размерах изделия закалка углеродистой стали связана со многими трудностями. Большая скорость охлаждения (в воде) создает, кроме напряжений, вызываемых превращениями в металле, еще и так называемые термические напряжения, происходящие от быстрого и неравномерного сокращения размеров изделия при понижении темпе-ратуры. В результате призакалке часто происходит коробление изделий и даже появляются трещины. Чтобы избегнуть этого, надо иметь такую сталь, в которой выделение углерода из раствора и перегруппировка атомов замедлялись бы не только скоростью охлаждения, но и самим составом металла. Именно такими свойствами и обладает большинство легированных сталей. Легирование, т. е. добавление в сталь других элементов (например, хрома, никеля), позволяет получить одинаковые свойства на большой глубине и даже по всему сечению детали, а также закаливать сталь не в воде, а в масле или на воздухе, что значительно уменьшает напряжения при закалке.

Замедляющее действие может быть настолько сильным, что при большом содержании некоторых легирующих элементов, например марганца или никеля, превращения в стали не происходят вовсе, и охлажденное железо сохраняет прежнее расположение атомов (куб с центрированными гранями), а твердый раствор не распадается.

Кроме того, легирование может значительно улучшить свойства сталей, например повысить вязкость при той же твердости.

Преимуществами легированных сталей перед углеродистыми объясняется тот факт, что именно из таких сталей изготовляются ответственные детали механизмов, а также

ЛИТАЯ И КАТАНАЯ СТАЛЬ

Рассматривая строение стали, мы указывали, что она состоит изотдельных зерен. Из рис. 304 видно, что эти зерна и по форме, и по размерам мало отличаются одно от другого. Таким зернистым металл становится лишь после специальной термической обработки. Литая сталь имеет другое строение, что объясняется особенностями ее охлаждению.

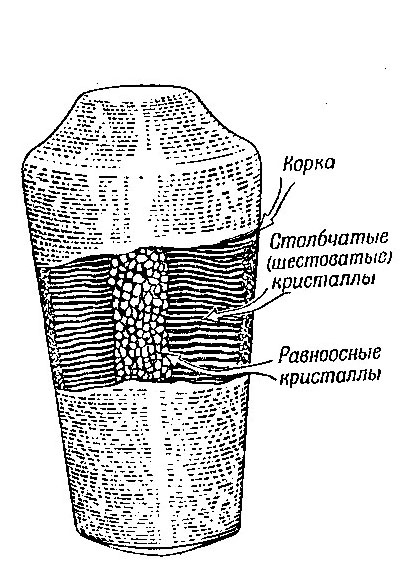

При кристаллизации стали, залитой в специальную металлическую форму (изложницу), металл начинает застывать, прежде всего, у стенок формы, где тепло отводится весьма быстро. Здесь образуется тонкая корка из очень мелких кристаллов (рис. 306).

Рис. 306. Схема строения стального слитка

Дальнейшее охлаждение приводит к тому, что кристаллы растут преимущественно в одном направлении — под прямым углом к станкам изложницы. При этом растущие кристаллы образуют «ствол», от которого отходят «ветви», сначала большие, потом все меньшие. Получаются как бы скелеты кристаллов, которые затем «обрастают» новыми кристаллами металла, пока они не встретятся с соседними или не исчерпается жидкий сплав. Поэтому под коркой образуется зона так называемых столбчатых или шестоватых кристаллов, направленных от стенок к центру слитка, навстречу друг другу.

Следует заметить, что примеси, содержащиеся в металле, частично отгоняются растущими кристаллами к центру слитка, частично остаютея между столбчатыми кристаллами, располагаясь по их границам.

В центре слитка, где застывание происходит медленно, а тепло не отводится преимущественно в каком-либо определенном направлении, образуются ненаправленные (равноосные) зерна. Здесь же скопляется значительная часть примесей, засоряющих металл и делающих его рыхлым, менее плотным.

Таким образом, строение стального слитка получается неоднородным. Это можно видеть невооруженным глазом — в изломе или после травления разреза слитка. Строение, наблюдаемое простым глазом, в отличие от микроскопического, называется макростроением или макроструктурой (макро — большой, микро — малый),

Такую же макроструктуру будет иметь и стальная отливка. Если отливка тонкостенная и охлаждение идет быстро, столбчатые кристаллы; растущие с противоположных сторон, могут встретиться один с другим, т. е. центральной зоны не будет.

Литая сталь неоднородна не только по строению, но и по составу: центральные оси («стволы») столбчатых кристаллов более насыщены железом, края их обогащены углеродом и легирующими примесями.

Специальная сложная и длительная термическая обработка, предшествующая закалке, уменьшает неоднородность строения и состава отливки. Если, однако, в ней сохранятся развитые столбчатые кристаллы, качество металла будет невысоким, так как при ударе, направленном вдоль оси этих кристаллов, они сравнительно легко отделяются один от другого. Когда «шестов» нет, свойства металла отливки при воздействии на него в различных направлениях различаться почти не будут.

Рассмотрим теперь строение катаной стали.

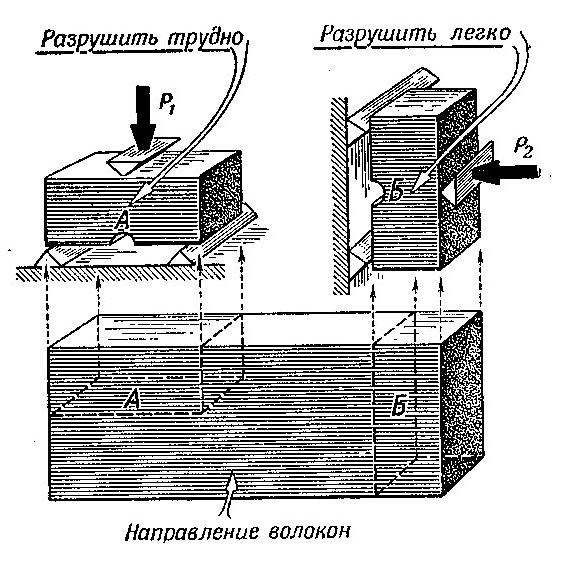

При прокатке неоднородность, имевшаяся в слитке, устраняется в результате механического воздействия и высокой температуры. Но посторонние примеси, располагавшиеся между кристаллами, вытягиваются в направлении прокатки, разделяя металл на отдельные волокна, расположенные вдоль листа и хорошо видимые без микроскопа после травления.

Подобно тому как деревянную чурку можно легко расколоть, нанося удар вдоль волокон, и очень трудно, если наносить удар поперек, так и катаный металл гораздо легче разрушить, когда усилие действует вдоль волокон. Особенно сильно будет различаться в зависимости от направления приложенной силы вязкость стали, оцениваемая по величине работы, необходимой для разрушения образца (рис. 307).

Рис. 307. Схема строения катаной стали

Следует заметить, что при изготовлении деталей машин и механиз мов из катаного (или кованого) материала всегда приходится учитывать направление волокон в металле. Это существенный недостаток катаной стали, однако в целом ее свойства все же лучше, чем литой. Давление при прокатке устраняет рыхлость, уплотняет металл, улучшает его; катаный металл более прочный и в то же время более вязкий, чем литой. Но ряд преимуществ литья, в частности литых танковых башен, позволяет получить (при том же весе) более надежно защищенный узел, чем сварной, сделанный из катаных листов.